艦炮射擊擊發裝置損壞故障定位研究

蘇萬山

(中國船舶重工集團公司第七一三研究所,河南 鄭州 450015)

0 引 言

發射系統是艦炮的主要分系統,能否完成正常動作關乎射擊的成敗[1]。在某艦炮的實彈射擊中,各分系統性能指標都達到了設計技術要求,但出現多次擊發裝置損壞故障。按照故障樹分析方法對擊發裝置設計、生產、總裝等因素進行系統分析[2],從而確定發生擊發裝置損壞故障的各種原因,并徹底解決此次故障,保證研制工作的順利進行。

1 擊發裝置結構組成及原理

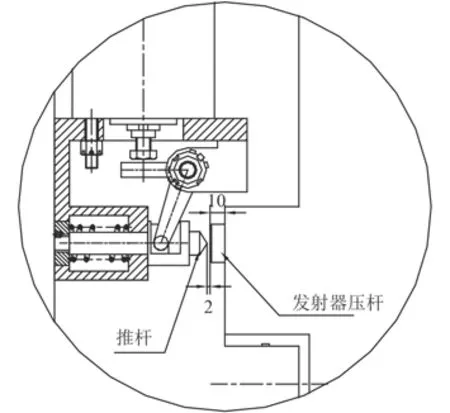

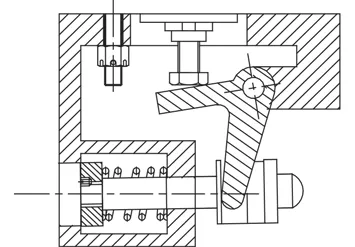

艦炮發射系統炮尾安裝在搖架上,搖架是各分系統的安裝基礎,其中擊發裝置安裝在搖架左梁,如圖1所示。擊發裝置的主要作用是在艦炮射擊時擊發推桿擠壓炮尾發射器壓桿,進而帶動擊針撞擊底火,完成單發射擊動作,擊發裝置推桿與發射器壓桿相對位置如圖2所示。

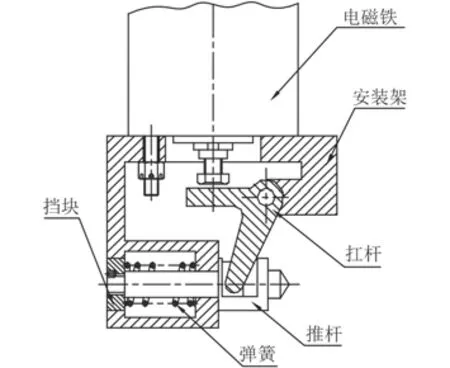

擊發裝置示意圖如圖3所示。動作原理為:當艦炮輸彈裝置輸彈入膛后,閂體關閉,此時擊發裝置上雙磁鐵同時得電,電磁鐵壓桿推動擊發裝置上的杠桿,從而帶動推桿向前運動,推桿將炮尾發射器壓桿壓入4 mm,此后炮尾內擊針擊發彈藥底火實現彈藥發射,隨后炮尾后座復進,擺彈和輸彈相繼動作,擊發裝置推桿動作繼續完成下一發彈藥射擊。

當進行炮尾后座復進時,炮尾動作較快,在30 MJ炮口動能的作用下,炮尾后座平均速度約10 m/s,擊發裝置觸頭桿與炮尾發射器壓桿初始間隙為2 mm,正常情況下擊發裝置動作后,將發射器壓桿壓入4 mm,此時推桿與炮尾左平面還有6 mm間隙,炮尾的后座復將不會觸碰到擊發裝置推桿,擊發裝置推桿可避開炮尾,防止被炮尾撞彎。

圖 1 擊發裝置安裝圖Fig. 1 Assembly drawing of percussion mechanism

圖 2 推桿與發射器壓桿位置Fig. 2 Position diagram of push rod and launcher bar

圖 3 擊發裝置剖面圖Fig. 3 Sectional drawing of percussion mechanism

2 擊發裝置損壞故障原因分析

某艦炮在開始射擊試驗時各部件工作可靠,但在后續連續射擊時出現2次擊發裝置推桿撞彎的故障,故障現象如圖4和圖5所示。采用高速攝影對擊發裝置工作情況進行跟蹤,經檢查發現,炮尾在后座過程中會偶發性撞擊擊發裝置推桿,導致推桿被撞彎,從而導致擊發裝置無法完成擊發,也嚴重影響了艦炮的射擊可靠性[3]。

圖 4 擊發裝置損壞現場圖Fig. 4 Damaged picture of percussion mechanism

圖 5 擊發裝置損壞故障拆卸圖Fig. 5 Damage fault disassembly diagram of percussion mechanism

通過對擊發裝置損壞的故障現象及機理進行分析,造成擊發裝置推桿撞彎的主要原因有3點:電磁鐵故障;擊發轉臂機構不靈活;磁鐵頂桿螺栓防松不可靠。對發生故障的各末端因素進行梳理,發射機構損壞故障故障樹如圖6所示[4–5]。

圖 6 擊發裝置損壞故障樹Fig. 6 The fault tree percussion mechanism

2.1 電磁鐵故障

擊發裝置為雙磁鐵作用連桿機構,兩磁鐵各自推動下方安裝的轉臂,2個轉臂通過平鍵連接帶動軸轉動,進而帶動擊發推桿伸出使炮尾擊發器擊發。目前所用的2臺電磁鐵均為DCT型,但2臺電磁鐵的生產廠家不同,2臺電磁鐵外形一致,但吸合時間、釋放時間和吸力不同。

推桿的釋放主要依靠擊發裝置內的彈簧,因此2臺磁鐵的釋放時間一致。通過現場實測,2臺電磁鐵推力和響應時間僅有微小差異,推力上的不同不會導致推桿伸出撞彎,響應時間微小的差異也不會引起轉臂作用的不同步。

因此確認兩擊發電磁鐵工作正常,排除電磁鐵故障的因素。

2.2 擊發轉臂機構不靈活

1)軸和銅套配合間隙過小

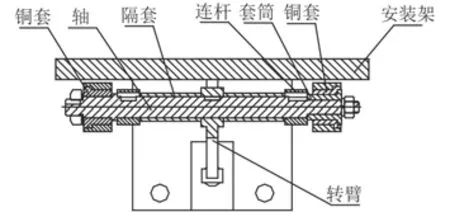

軸與銅套之間要求能夠靈活轉動,并不要求太高的配合精度,設計配合公差為H9/d9,該配合為間隙較大的靈活轉動配合[6],通過脂潤滑保證軸與銅套之間的相對轉動無卡滯,銅套和轉臂安裝圖如圖7所示。現場將銅套和軸的尺寸重新進行復測,經檢測,擊發裝置左右兩銅套和軸的設計尺寸都在公差范圍內。因此,確認軸和銅套間隙滿足設計要求。

圖 7 銅套和轉臂安裝圖Fig. 7 The installation diagram of copper sleeve and rotary arm

2)復位彈簧力較小

電磁鐵斷電后,擊發裝置推桿收回,收回的速度主要取決于彈簧的工作壓力,通過彈簧的壓縮作用使推桿獲得復位加速度,保證推桿快速回位。現場對彈簧的初壓力和工作壓力進行復測,彈簧的設計工作壓力都在設計要求范圍內,彈簧力足夠。因此,確認彈簧簧力滿足設計要求。

3)軸的安裝同軸度超差

軸安裝在安裝架兩側銅套內,兩側銅套作為軸向旋轉支撐,在杠桿的推動下軸發生旋轉,如果兩銅套的同軸度超差,則軸在旋轉過程中與推桿和轉臂會發生側面擠壓現象,進而產生較大的摩擦阻力導致軸的旋轉不靈活[7]。兩銅套安裝后軸孔的同軸度設計誤差為0.02 mm,現場對兩銅套安裝同軸度誤差進行測量,實測同軸度為0.015 mm,滿足設計要求。

4)推桿動作不靈活

推桿末端連接螺母擋塊,推桿在杠桿作用下伸出,安裝架的圓孔為導向孔,推桿的伸出最大行程為10 mm,超過10 mm后推桿變回脫離安裝架導向圓孔,會發生推桿傾斜無法返回的現象,如圖8所示。在螺母擋塊隨著推桿伸出的過程中,螺母的導向部分逐漸減少,推桿的軸向約束逐漸不足,在推桿伸出后會回位不靈活。因此,推桿動作不靈活是擊發裝置損壞的原因。

圖 8 推桿導向不足發生傾斜Fig. 8 Tilt caused by insufficient guide of push rod

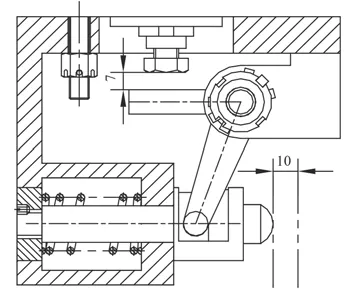

2.3 磁鐵頂桿螺栓防松不可靠

電磁鐵伸出時,其頭部頂桿螺栓對杠桿施加推力,帶動轉臂及推桿執行相應動作。電磁鐵頂桿螺栓頭部采用彈墊及螺母防松,保證磁鐵的伸出行程固定,正常情況下,要通過調整電磁鐵觸頭螺栓來調節推桿的伸出行程,電磁鐵觸頭與轉臂上平面調整距離應為7 mm,此時推桿的伸出量為理論行程10 mm(見圖9)。而現場在拆卸的過程中,發現防松螺母已發生松動,磁鐵螺栓頭部7 mm的安裝間隙已經不能保證。由于艦炮射擊時后坐力較大,托架及搖架都會發生震動,進而導致安裝在搖架左梁的擊發裝置震動,長期使用會導致磁鐵頂桿防松螺母發生松動,推桿撞彎發生在擊發后炮尾后座的過程中,此時炮尾后座,電磁鐵若繼續推動連桿,則可導致推桿繼續伸出并撞在炮尾左后側棱邊上,發生推桿撞彎故障。

圖 9 電磁鐵推桿初始安裝位Fig. 9 Initial installation position of electromagnet push rod

因此,磁鐵伸出行程改變是擊發裝置損壞的主要因素,直接因素為電磁鐵頭部螺栓防松措施不到位。

3 解決措施和實施效果

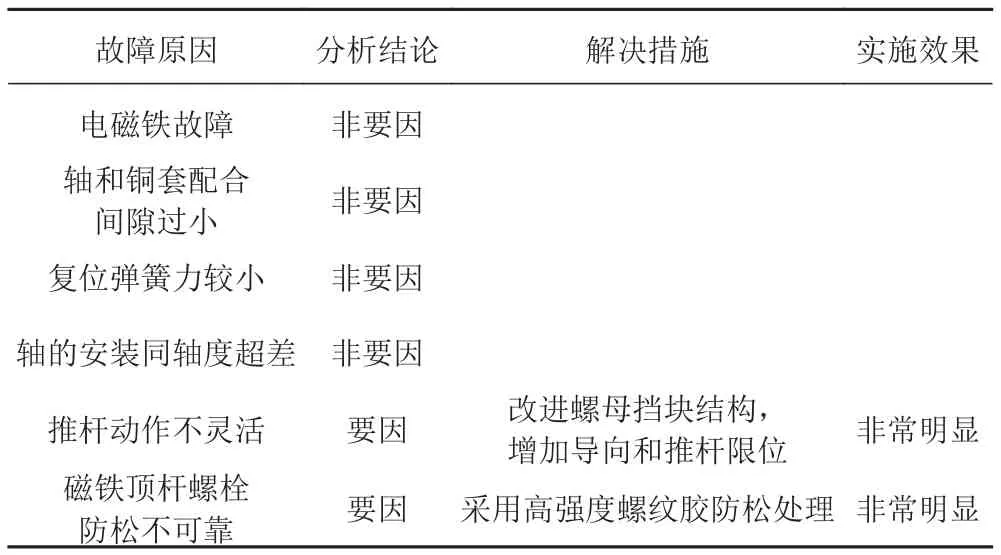

通過對擊發裝置損壞故障的所有原因進行逐一分析、排查,可以確定推桿動作不靈活和磁鐵頂桿螺栓防松不可靠是多次擊發裝置損壞故障的主要原因。根據故障的因素采取相應的解決措施。故障定位及解決措施如表1所示。

表 1 擊發裝置損壞故障定位及解決措施對照表Tab. 1 The measure of the damaging of percusiion mechanism in naval gun firing

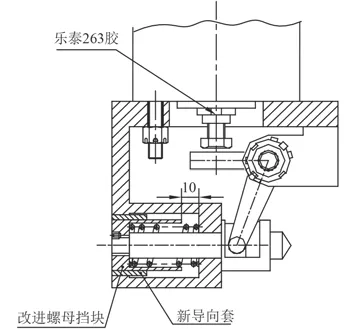

對于磁鐵頂桿螺栓防松不可靠的問題,在原有防松螺母的基礎上,增加高強度螺紋鎖固劑(樂泰263膠),該螺紋膠已廣泛應用于大口徑艦炮發射系統中,防松效果可靠[8]。同時,重新設計螺母擋塊結構,并增加導向套,該結構可從根本上約束擊發裝置推桿行程,同時也保證了推桿全行程內的可靠約束。

將新設計的螺母擋塊和導向套安裝在擊發裝置上,同時對磁鐵頂桿螺母采用螺紋膠防松處理,在后續的實彈射擊實驗中均未出現此故障,故障得以解決。

4 結 語

本文以某艦炮實彈射擊中出現的擊發裝置損壞故障為研究對象,采用故障樹分析方法,對發生故障的各種原理進行逐一定性和定量分析,并從故障機理上確定出發生故障的原因,使得故障得到解決。實踐證明,故障樹分析方法應用于艦炮故障診斷、技術分析、裝置改進上非常有效。通過故障樹可以系統全面反映發生故障的各種末端因素,是艦炮各系統故障技術歸零切實可行的方法。

圖 10 改進措施Fig. 10 Improvement measures