7 800車汽車滾裝船疲勞強度評估

葉步永, 張 濟, 翁旭輝, 劉在良

(1.揚帆集團股份有限公司, 浙江 舟山 316004; 2.浙江國際海運職業技術學院, 浙江 舟山 316021)

0 引 言

船舶在海上航行時,船體結構一直受到波浪力及船舶運動產生的慣性力作用,而波浪力和慣性力都是不斷交變的動載荷,它們在船體結構內部引起交變應力,造成結構的疲勞損傷。汽車滾裝船(Pure Car and Truck Carrier, PCTC)上層建筑的特點導致橫向載荷較大,從而引起交變應力也高于一般船舶,因此疲勞破壞是PCTC船舶結構的主要破壞形式之一,疲勞問題越來越被重視[1-3]。

7 800 PCTC是揚帆集團股份有限公司建造的大型柔性設計的汽車滾裝船,具有建造難度高、科技附加值高的特點。該船全長199.900 m,型寬36.450 m,型深34.275 m。全船分為13層甲板,設有2排立柱。該船主甲板以上采用柔性連接,通過柔性構件的變形結構獲得可運動性,以防止其發生撕裂。正是由于柔性設計的特點,PCTC船立柱是船體構件的核心,承擔主要應力。本文以二甲板連接處支柱為例,采用直接法評估疲勞壽命,基于DNV船級社的船體結構疲勞評估規范,利用MSC. Nastran讀取并用插值法求得熱點應力,最后根據S-N曲線對疲勞累計損傷進行評估[4]。

1 疲勞分析計算全過程

1.1 疲勞計算模型

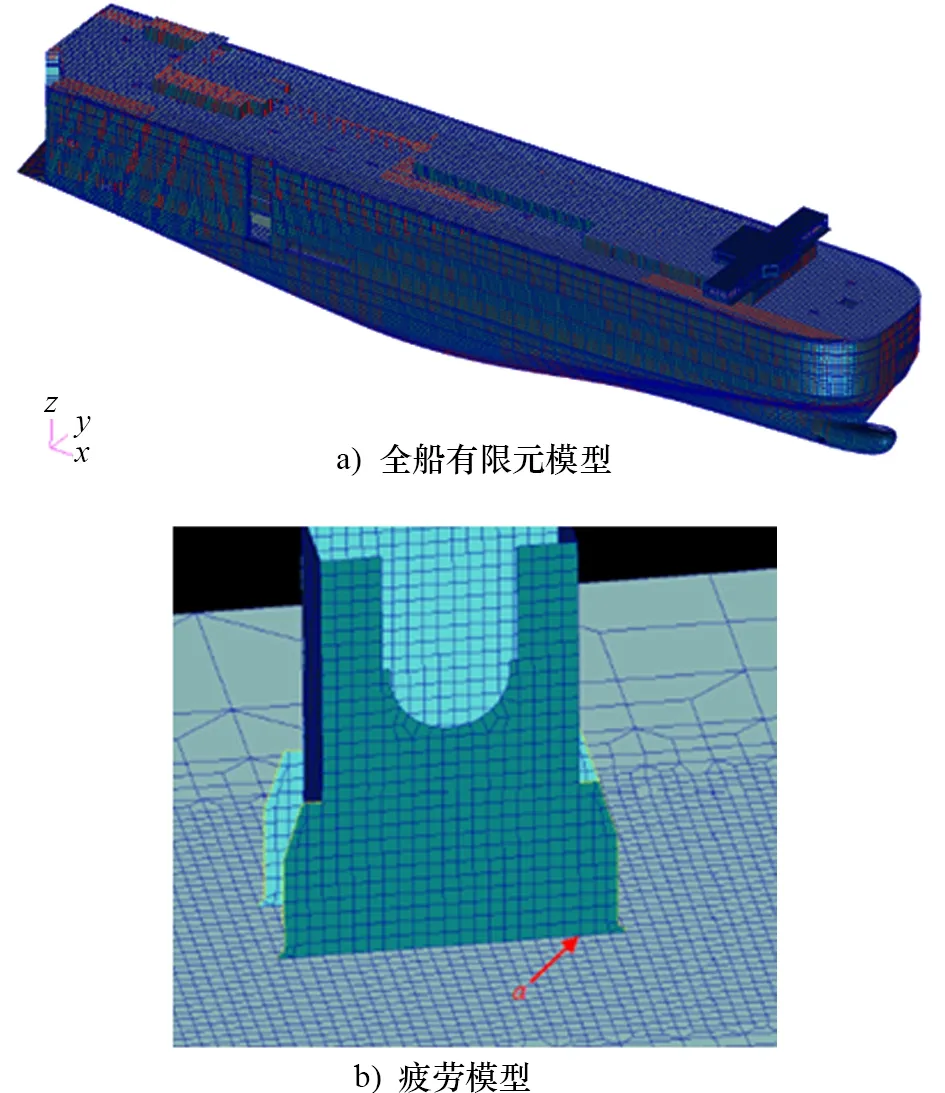

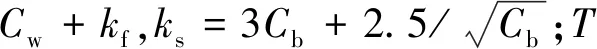

本文利用MSC.Nastran程序對7 800 PCTC船進行建模。根據全船有限元應力評估結果,全船共選取76處區域進行疲勞評估,本文選取的是其中一根立柱的二甲板連接處。疲勞模型網格大小根據規范要求需在1/2t~2t之間(t為鋼板厚度),結合立柱區域整體的板厚,確定評估網格大小為50 mm ×50 mm,模型盡量采用四邊形網格。疲勞有限元模型如圖1所示。

圖1 疲勞有限元模型

1.2 載荷及工況

1.2.1 載荷工況內容

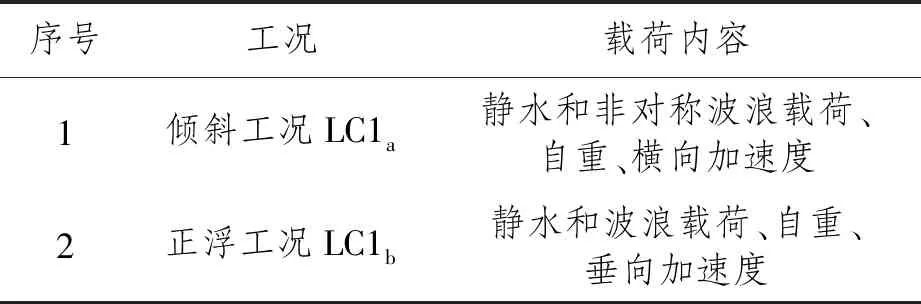

根據DNV規范要求,7 800 PCTC船疲勞計算包含2個工況[5],如表1和圖2所示。

表1 載荷工況

圖2 載荷工況示例

1.2.2 載荷工況主要參數的選取

(1) 傾斜工況LC1a的橫向加速度Pt計算公式為

Pt=(ρH+ms)0.51/hat

(1)

式中:ρH為貨物均布載荷;ms為每層甲板的自重;h為Weibull參數;at為波浪引起的橫向加速度。

(2) 傾斜工況LC1a的海水壓力Pe計算公式為

Pe=10ytan(Φ/2)

(2)

式中:y為載荷點距離船中的橫向距離。

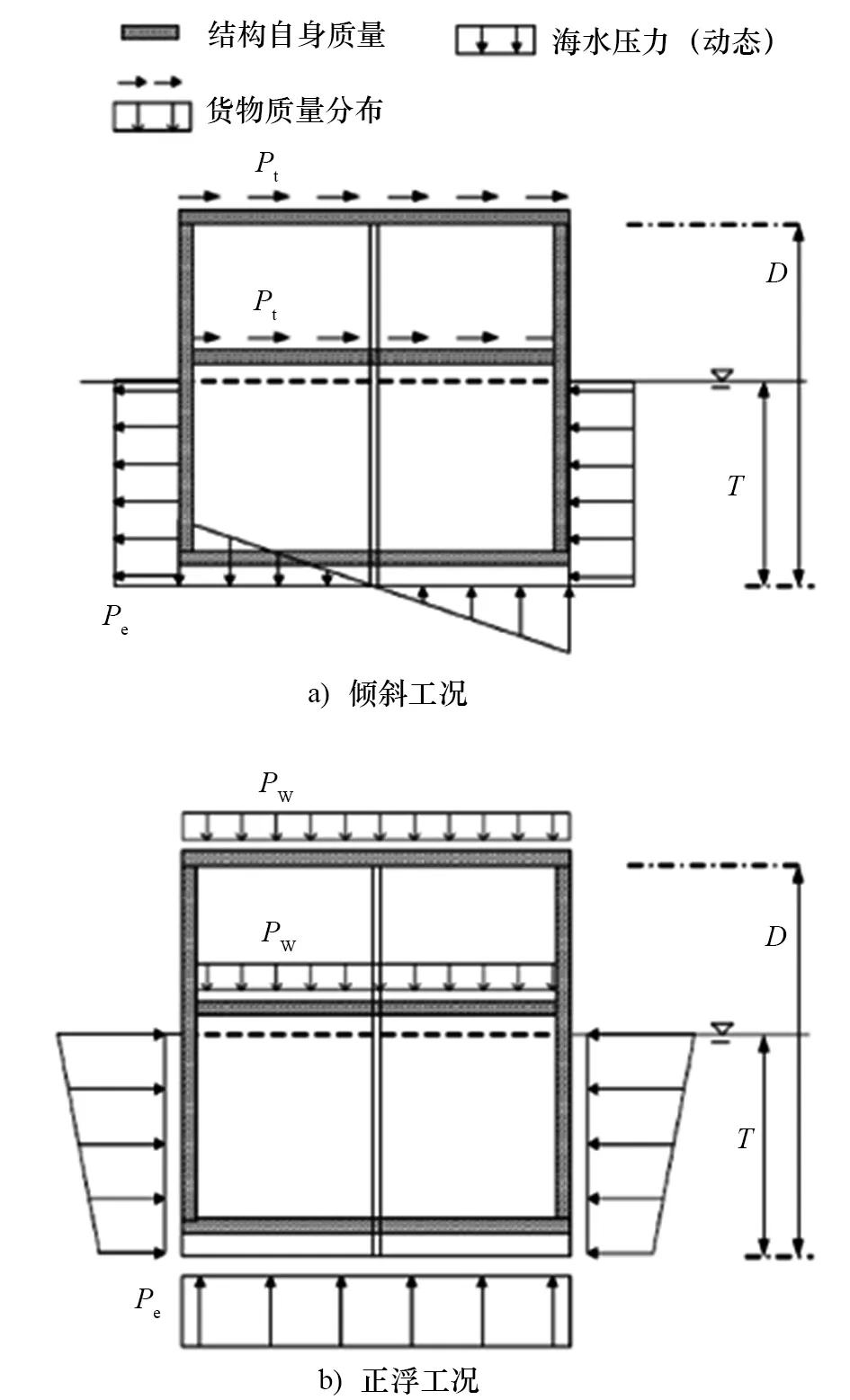

(3) 傾斜工況載荷模型如圖3所示,分左傾和右傾。

圖3 LC1a工況模型載荷示例

(4) 正浮工況LC1b的垂向加速度Pv計算公式為

Pv=(ρH+ms)0.5av

(3)

式中:av為波浪引起的垂向加速度。

(5) 正浮工況LC1b的海水壓力Pe計算公式為

Pe=Pl-1.2(T-z)

(4)

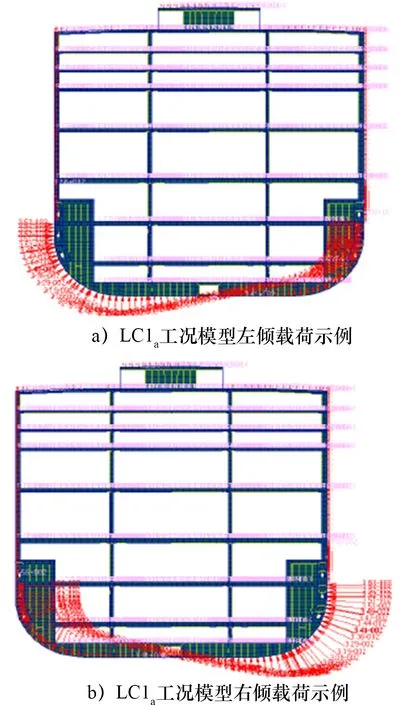

(6) 正浮工況載荷模型如圖4所示。

圖4 LC1b模型載荷示例

1.3 疲勞評估

1.3.1 疲勞焊縫類型

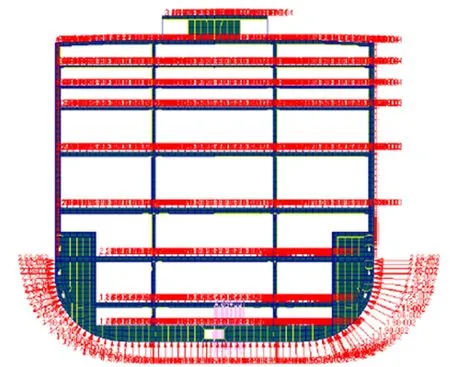

疲勞焊縫類型分為3種:十字焊,非十字焊,標準節點(包括自由邊)。本文以1條十字焊縫為例進行過程闡述,評估名義應力如圖5所示,評估焊縫切口位置如圖5箭頭所示。

圖5 LC1a模型位置及主應力圖

1.3.2 十字焊的切口應力計算

公式如下:

Xs=t/2+Xwt·t

(5)

σh=(σm(Xs)+σb(Xs)·0.6)·β

(6)

σb=σs(Xs)+σm(Xs)

(7)

β因子選取90°計算公式:

β=1.20-0.04Xwt/t1+0.30(Xwt/t1)2

(8)

式(5)~(8)中:Xs為構件端部到計算點的距離;t為板厚;Xwt為焊腳高度;σh為熱點應力;σm(Xs)為Xs處的膜應力;σs(Xs)為Xs處的表面應力;σb(Xs)為Xs處的彎曲應力。

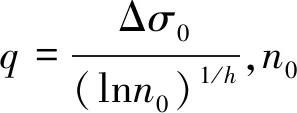

1.3.3 有效熱點應力

根據DNV規范,計算公式如下:

式(9)~(11)中: ΔσE為有效熱點應力 ; Δσ1為第1次插值得到的應力;Δσ2為第2次插值得到的應力;Δσ⊥1為在模型中讀取的垂直方向應力;Δσ‖1為在模型中讀取的平行方向應力;τ‖1、Δτ‖1為在模型中讀取的平行方向剪切力;α為焊接因數,手工焊取0.9,自動焊取0.8。

1.3.4 疲勞應力讀取

讀取其中9個網格的主應力,不僅需要包括上表面和下表面的主應力,還需考慮平行、垂直和剪切等3個方向。通過二次插值,可求得焊接熱點上的主應力,再根據式(5)~式(11),求得熱點應力,傾斜工況ΔσLC1a=202.564 MPa,正浮工況ΔσLC1b=102.963 MPa。

切口應力還需考慮焊接因數和應力集中因數:應力集中因數在(t/25)0.25和1中取小者;焊接因數與焊縫的形式有關,全焊透焊接因數取1.05,深熔焊焊接因數取1.2,普通焊焊接因數取1.41[4]。

最終用于疲勞結構評估的合成應力Δσ0按下式計算:

式中:fm為平均應力折減因數;ρi為修正因數,與hGM相關聯;ΔσLC1a為LC1a工況的熱點應力;ΔσLC1b為LC1b工況的熱點應力。

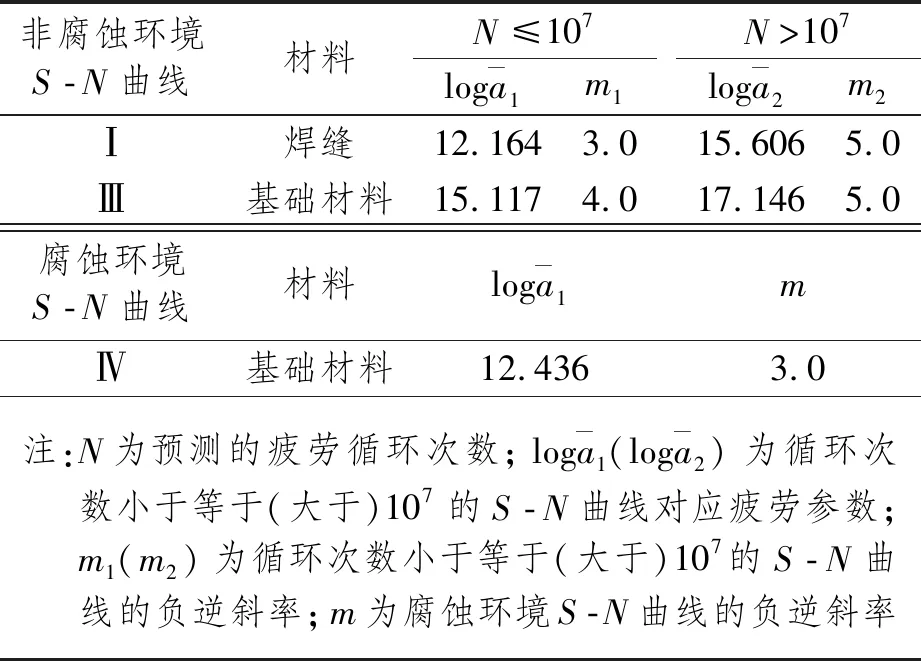

1.3.5S-N曲線選取

根據DNV規范要求選取D曲線[5],非腐蝕環境焊縫采用Ⅰ曲線,非腐蝕環境基礎材料采用Ⅲ曲線,腐蝕環境基礎材料采用Ⅳ曲線,曲線的具體參數如表2所示,曲線如圖6所示。

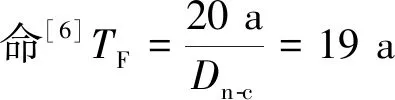

1.3.6 節點總累計損傷度

本文選取支柱節點,屬于非腐蝕環境,節點的總累計損傷度Dn-c按下式計算:

表2 S-N曲線參數

圖6 S-N曲線

1.3.7 疲勞壽命

將數據代入式(13)得Dn-c=1.051

2 結 語

(1) 本文通過7 800 PCTC船立柱的1條典型焊縫的疲勞評估,闡述疲勞評估的主要裝載工況、疲勞載荷、應力范圍的計算合成、熱點應力的計算以及切口應力考慮的主要系數選取,另對疲勞年限評估各參數選取也有說明。

(2) 最終計算結果顯示,該焊縫的疲勞年限是19 a,小于設計要求的20 a。優化方法主要有:①改善焊縫形狀,如打磨焊縫表面、打磨焊縫在焊趾處的圓角;②減少焊接殘余應力,如敲擊、熱處理等;③增加結構板厚、新增疲勞肘板等以減少名義應力。根據實際情況,最終船廠選取的方法是第①、②點。

(3) 疲勞評估除了與應力結果有關外,還與焊接形式、材質、初穩心高hGM值等有關。這些因素在疲勞評估中也非常重要,其中hGM值對于PCTC船取值非常重要,須綜合考慮。

(4) 支柱區域應力已通過全船有限元應力和屈曲評估,但疲勞年限不足情況還存在,本文再次證明PCTC船支柱疲勞評估的重要性。

(5) 希望本文能夠為其他大型PCTC船疲勞評估提供一定的理論參考。