5’-鳥苷酸二鈉脫色結晶的方法研究

杜衛群,程洪杰,邱蔚然

(南通秋之友生物科技有限公司,江蘇南通 226200)

鳥苷酸二鈉(簡稱GMP·2Na)具有香菇樣鮮味,是廣泛應用于食品行業的鮮味添加劑,也可用于制備營養強化劑、代謝調節劑、情緒穩定劑等[1]。

在20世紀80年代,韓國、日本早已開始工業規模生產呈味核苷酸二鈉系列產品,其產品品質高,在我國市場和價格競爭中占據了優勢地位。而目前我國產品存在的色澤、晶型、易結團等缺陷,成為生產企業的劣勢,無法與外國企業競爭。

針對以上問題,本研究通過活性炭和離子交換脫色,降低產品色度,并優化結晶條件,提高晶型的均一性和產品質量,使其達到國際先進水平。

1 材料與儀器

1.1 材料

鳥苷酸二鈉粗品,由南通秋之友生物科技有限公司自制;鳥苷酸二鈉晶種,購自希杰(聊城)生物科技有限公司;95%乙醇、氯化鈉、鹽酸、氫氧化鈉,均購自國藥集團化學試劑有限公司;強堿陰離子交換樹脂,購自上海金開樹脂有限公司;1#(303型)、2#(303型)、3#(767型)活性炭,購自南通濱海活性炭有限公司;4#(303型)、5#(767型)活性炭,購自南京佳力炭業有限公司。

1.2 儀器

PHS-25型實驗室pH計(上海般特儀器有限公司)、UV-7504單光束紫外可見分光光度計(上海欣茂儀器有限公司)、XSP-BM-3CA光學顯微鏡(鄭州巴立科技有限公司)、紅外快速干燥箱(鞏義市予華儀器有限責任公司)、HL-2恒流泵、CBS-A程控全自動部份收集器(上海青浦瀘西儀器廠)、FE30電導率儀[梅特勒-托利多儀器(上海)有限公司]、DZF真空干燥箱(上海博訊實業有限公司)。

2 實驗方法

2.1 活性炭脫色條件研究

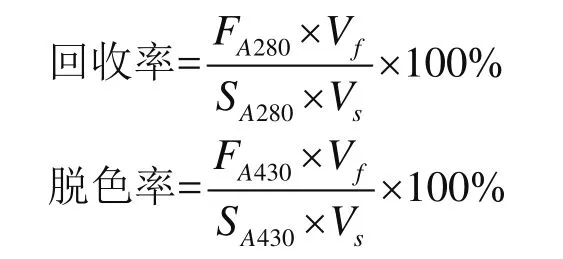

配制100g/L的GMP粗品溶液,待溶解完全后用硅藻土過濾,去除溶液中的不溶性雜質。測定pH值、A430、A280。各取100mL溶液,不加氯化鈉,加入1g活性炭,在60℃保溫1 h后用硅藻土過濾,測定濾液A430、A280。計算GMP回收率及脫色率。

公式中,FA280表示濾液A280;SA280表示初始溶液A280;Vs表示初始體積;Vf表示濾液體積FA430表示濾液A430;SA430表示初始溶液A430。

實驗組一:活性炭種類,分別加入1#、2#、3#、4#、5#活性炭;實驗組二:活性炭量加入量,分別加入0.5g、1.0 g、1.5g活性炭;實驗組三:脫色時間,分別反應0.5h、1.0 h、1.5h;實驗組四:氯化鈉加入量,分別加入3g、5g、7g氯化鈉。

2.2 陰離子交換樹脂脫色

2.2.1 靜態法樹脂用量探究

各取100mL濃度為100g/L GMP溶液,分別加入濕體積0mL、5mL、10mL、15mL、20mL、25mL的氯型強陰離子樹脂,放入搖床中振蕩混勻。反應2h后,用硅藻土過濾,計量體積,測定濾液A430、A280。按2.1中公式計算脫色率及回收率。

2.2.2 動態法鹽濃度影響探究

在直徑1.1cm層析柱中裝入約30mL氯型強陰離子交換樹脂,各取3根。各取300mL濃度為100g/L GMP溶液,分別加入0g、1.5g、3.0 gNaCl(即鹽濃度分別為0、0.5%、1%),溶解后上樣。流速30mL/h,收集流出液。計量體積,測定濾液A430、A280。計算脫色率及回收率。

2.3 GMP脫色率及結晶過程參數優化

GMP·2Na結晶反應裝置如圖1所示。取120g/LGMP溶液,加入5%NaCl(100mL溶液中含5gNaCl),調節pH9.0。將溶液平均分為若干份,取100mL倒入250mL三頸瓶,保持40℃水浴溫度,轉速300 r/min,充分攪拌0.5h,逐滴加入95%酒精使其渾濁,加入質量分數3%GMP晶種,養晶1h。之后補加95%酒精至100mL,調節轉速至300 r/min,期間取樣用顯微鏡觀察晶形變化,記錄結晶過程時間。待完全轉化后,降至室溫,繼續攪拌30 min。抽濾,先用75%乙醇浸泡30min,再用 95%乙醇淋洗。抽濾后置于紅外烘箱下干燥,測量母液體積和濃度。

圖1 GMP·2Na結晶反應裝置圖

2.3.1 溫度對GMP.1Na結晶影響

水浴溫度分別保持40℃,50℃,60℃,以及先水浴溫度保持40℃、加完酒精后升至60℃。

2.3.2 pH對GMP·2Na結晶影響

初始pH分別調至8.5、9.0、9.5。

2.3.3 酒精加入量對GMP結晶影響

養晶結束后,酒精加入量補加量分別為料液體積的 0.5、0.75、1、1.25 倍。

2.3.4 酒精滴加速度對GMP·2Na結晶影響

酒精滴加速度分別為860mL/h、430mL/h、80mL/h。

2.3.5 攪拌速度對GMP·2Na結晶影響

結晶攪拌速度分別為100 r/min、200 r/min、300 r/min、400 r/min。

2.4 鹽析劑加入量

實驗過程同2.3,只改變鈉鹽種類及加入量。實驗組一:一價鈉鹽,分別加入5%氯化鈉、甲酸鈉、乙酸鈉;實驗組二:二價鈉鹽,分別加入5%碳酸鈉、硫酸鈉、四硼酸鈉、磷酸氫二鈉;實驗組三:三價鈉鹽,分別加入5%、7%、9%磷酸鈉;實驗組四:混合鈉鹽,料液中加入氯化鈉、磷酸鈉的比例分別為1.5∶3.5、2.5∶2.5,3.5∶1.5。

3 結果與分析

3.1 活性炭脫色條件研究

鳥苷酸遇酸即會生成穩定的凝膠物,且不易溶解,僅在高溫或強堿條件下會再溶解,因而不宜用酸調pH后一般的活性炭脫色。從圖2-a可知,活性炭脫色后,無較大樣品損失,相對而言,4#活性炭脫色效果最佳;由圖2-b、2-c可知,加入1%活性炭,60℃保溫0.5h,脫色率高,回收率也較好;由于加入鹽之后會使pH下降,同時改變樣品與色素離子化程度,因而加入一定量的NaCl也能提高脫色效果及回收率,圖2-d顯示,5%NaCl鹽濃度時脫色效果最佳。綜上,針對GMP采用活性炭脫色最佳條件為加入5%NaCl,攪拌溶解后,加入1% 4#活性炭,60℃保溫0.5h,脫色效果及回收率最佳。

3.2 強堿陰離子交換樹脂脫色

3.2.1 靜態法樹脂用量探究

由圖3可知,加入陰樹脂后,色素可被大量吸附,較活性炭更佳,表明大部分色素為陰離子型色素,但同時也吸附了部分GMP。綜合考慮,樹脂與GMP重量之比為1時,脫色率和回收率均較好。

圖2 活性炭脫色條件影響

圖3 陰離子交換樹脂量影響

圖4 鹽濃度影響

3.2.2 動態法鹽濃度影響探究

相較于靜態法,柱層析法樹脂與物料接觸更完全且時間長,因而脫色效果更佳。由圖4可知,脫色率最高可達到80%。同時增加NaCl加入量,可減少GMP的吸附,提高回收率,但與此同時,也降低了脫色效率。為達到最佳效果,應降低料液含鹽量,提高脫色率,而少量被樹脂吸附的GMP樣品,可通過調節洗脫液鹽濃度,回收部分色素低的GMP。最終提高洗脫強度將樹脂再生。

3.3 GMP·2Na結晶過程參數優化

3.3.1 溫度對GMP·2Na結晶影響

據文獻報道,當微小晶體與較大晶體同時存在于溶液中時,如果溶液對較大晶體是飽和的,對小晶體則未飽和,于是小晶體先溶解,然后在大晶體表面上重新析出,促進晶體長大。晶體比表面積變小,使附著在晶體表面的雜質減少,因而,在制備工藝允許的情況下,適當提高反應溫度,有利于獲得較大而均勻的晶體[1]。由圖5可以看出,隨著溫度的上升,晶形棱角更明顯且更粗壯,但溫度過高增大溶解度會降低收率。

圖5 溫度對晶習的影響

3.3.2 pH對GMP·2Na結晶的影響

結晶溶液pH值會直接影響結晶物質的溶解度、亞穩區以及結晶[2]。5’-鳥苷酸分子中同時含有酸性(磷酸)和堿性(鳥嘌呤)基團,屬于兩性化合物,其溶解和微觀解離性質與氨基酸非常相似,pH值增大會增大GMP的溶解度。當pH=9.5時,收率降低很明顯,而且結晶后產品溶液pH>8.5,產品不合格。在結晶過程中,隨著pH升高,晶習粒度增大、長度增加,逐漸由短棒狀轉變為長棒狀,如圖6所示。其原因是,pH升高可提高5’-鳥苷酸二鈉的形態轉化速率,在其他條件相同的條件下延遲了晶體生長的時間;另外,溶解度的增大使得相應的過飽和度將會減小,這樣會使結晶過程更容易控制在介穩區內進行,從而更有效地避免突變二次成核現象的發生,進而使產品的粒度增加。同時兼顧到收率和晶習,pH=9.0時是較好的結晶條件。

圖6 pH對晶習影響

3.3.3 酒精加入量對GMP·2Na結晶的影響

有些企業選擇甲醇作為溶析劑,但甲醇毒性較大,歐美國家已逐步限制甲醇用于食品加工助劑。本研究直接采用食用酒精,更為安全。由圖7可以看出,隨著酒精加入量的增加,長寬比明顯降低,有從細長針狀轉化為長棒狀的趨勢,同時收率會明顯增加。因為GMP微溶于酒精,酒精越多析出的GMP越多,由無定形轉化的晶習也越多,但過多時溶液中的雜質也易析出,降低含量。當酒精是料液的1.25倍時,轉化出的晶習會結團,難抽濾。GMP的結晶過程是先析出無定形,隨著溶劑中溶析劑含量的增加,到達某一值后(文獻報道為≥0.5)無定形粘附于晶種表面慢慢轉化為晶體。晶體越多,這一過程被逐漸加速。從圖7可知,選取酒精倍數為0.75時條件較合適。

圖7 酒精加入量對晶習的影響

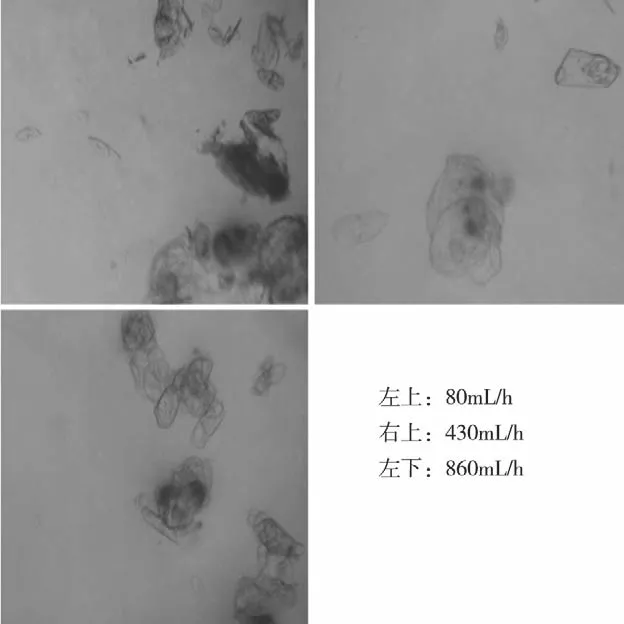

3.3.4 酒精滴加速度對GMP·2Na結晶影響

由圖8可知,酒精滴加速度對晶形和收率沒有明顯的影響,原因可能與5’-鳥苷酸二鈉特殊的結晶過程有關。5’-鳥苷酸二鈉溶析結晶過程中,隨著溶析劑的滴加,首先沉淀析出的固體為無定形,之后隨著溶析劑的不斷加入,溶劑配比發生改變,無定形轉化為晶體。因此晶體成核和生長過程的過飽和度與無定形5’-鳥苷酸二鈉的溶解速度直接相關,而與溶析劑的滴加速度關系不大。也就是說無定形5’-鳥苷酸二鈉的形成對結晶過程起到了一定的緩沖作用,使溶析劑滴加速率對結晶過飽和度沒有直接的影響。由此可以得出,溶析劑滴加速度不是影響晶體的主要因素。

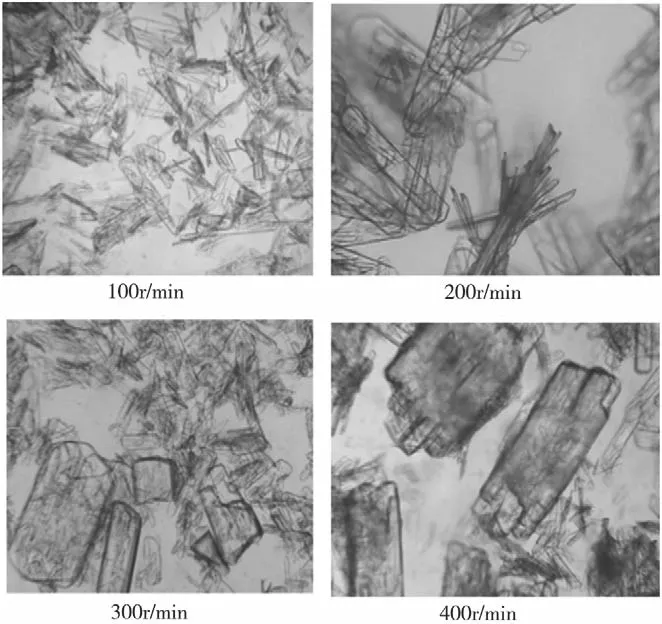

3.3.5 攪拌速度對GMP·2Na結晶影響

攪拌速率對結晶的快慢、晶體的晶型都有影響。結晶時,緩慢冷卻并輕微攪動或不攪動,得到的過飽和溶液會形成較寬的亞穩區,使結晶誘導時間顯著延長,能形成顆粒均勻且較大的晶體。相反,當溶液達到飽和后,攪拌速率增大可使亞穩區變窄,相對過飽和增大,成核速率大于晶體生長速率,得到顆粒產品;同時攪拌速率的增大使顆粒與顆粒之間、顆粒與攪拌槳之間以及顆粒與結晶容器壁之間的碰撞率增加,更易造成二次成核現象的發生,形成更加細小的晶體顆粒。由圖9可知,攪拌速率對晶體形貌及平均粒徑有顯著的影響,隨著攪拌速率增大,晶體粒徑大小呈現先增大后減少的趨勢。隨著攪拌速率增大,產品中部分晶體顆粒可能因為過大的攪拌力度而破碎。適宜強度的攪拌不但可以防止顆粒沉淀劑聚積現象的發生,同時亦不會因攪拌強度過大而使晶體破碎。因此,攪拌速率在250 r/min左右有助于晶體的生長與轉化,且能夠有效防止顆粒的聚積和碎晶的出現。

圖8 酒精滴加速率對晶習的影響

圖9 攪拌速度對晶習的影響

3.4 GMP·2Na結晶添加劑的影響

由圖10可知,一價鹽中用氯化鈉結出的晶體為長條棒狀,在溶液中晶習合適且多為文獻[3]所報道的形狀,但在抽濾過程中容易結團,干燥時間較長;加入甲酸鈉攪拌過夜后仍為大量的無定形;加入乙酸鈉晶體過細,轉化過慢。

二價鹽中加入碳酸鈉結出的晶形成方塊狀,由于鹽析作用,會降低GMP濃度,提高收率,同時碳酸鈉會阻礙色素析出,使產品顏色較淺。但碳酸鈉和硫酸鈉在酒精中溶解度低,易析出而帶入產品中,使得產品含量降低。四硼酸鈉作用下結出的晶體太細小,磷酸氫二鈉作用下沒有無定形轉化。

陰離子中電荷價越高,鹽析效應越顯著,磷酸鈉作為三價的鹽,三價磷酸根會表現出較強的鹽析作用,會顯著降低GMP溶解度,提高最后結晶收率。在磷酸鈉作用下,GMP析出后先聚結為小團塊,然后小團塊慢慢結成一個晶體,磷酸鈉使晶習由原先的長棒狀改變為六邊形狀。磷酸鈉的另一個顯著優勢是結晶出的產品蓬松,很容易抽濾與干燥,解決了產品干燥困難、耗時長、能耗高的問題。

圖10 各種鈉鹽對晶習的影響

鑒于加入磷酸鈉后GMP的結晶收率比只加氯化鈉的結晶收率高10~15個百分點,且磷酸鈉可以很好地克服抽濾難的問題,將氯化鈉和磷酸鈉混合加入,在保證一定晶形的基礎上,收率也明顯提高。觀察圖11,隨著氯化鈉量的增加,晶體逐漸變大且均勻;隨著磷酸鈉量的減少,轉化時間逐漸增長,抽濾慢。磷酸鈉、氯化鈉的比例為2.5∶2.5時,兩種鹽相應相當,產生的效果最佳。同時探究了不同加入總量,鹽越多,結晶時間越短,因磷酸鈉作用更明顯,收率也越高。但過量含量會不達標。總量在5g時,各項指標均合適。

圖11 不同氯化鈉磷酸鈉比例對晶習的影響

4 討論

色素分為離子型和非離子型兩大類。非離子型可通過活性炭、氧化還原法等去除,有研究者嘗試過利用過氧化氫、保險粉等氧化還原的方法去除色素,但該GMP·2Na本身產生容易被氧化產生微量降解,影響質量。鳥苷酸本身理化性質受限,在酸性條件下會膠化,因而本文篩選了在中性條件脫色的活性炭,對其條件進行了優化[4],并通過加入鹽提高脫色率,后續結晶工藝銜接,最終脫色率可達40%左右。對于離子型的色素,離子交換法憑借反應條件溫和,不失為一種理想的選擇[5]。通過預實驗,選擇效果較好的強堿陰離子交換樹脂。本文對其樹脂用量、流速、上樣鹽濃度等參數進行了探索,確定樹脂與鳥苷酸質量之比為1,流速為1個空間流速,外加0.5%的鹽,即可達到70%的脫色率,回收率約90%,少量被吸附的GMP,最后利用3%NaCl的即可洗脫。流出液經活性炭脫色,微濾,可進一步降低色素,可直接結晶。經若干次40L中試放大驗證,方法可行。但若料液本身色素含量高,需多次脫色,才能符合要求。另外由于工序時間較長,料液在室溫易長菌,需考慮后續結晶工序銜接。

對于GMP·2Na結晶,本文研究了溶析結晶結合鹽析結晶。與一般溶析結晶不同,由于GMP·2Na本身性質特殊,其經歷了無定形產生和溶解的動態過程,因而溶析劑滴加速率對其基本無影響。據實驗結果顯示,pH、溫度、酒精加入量是影響晶習大小和收率的顯著因素,攪拌速率影響晶習大小和轉化時間。為使產品符合標準,同時提高收率,縮短結晶時間,選擇40℃為結晶工藝溫度,pH=9.0,酒精加入量為0.75倍,攪拌速度為250~300 r/min時效果最佳。添加劑不僅影響晶習大小,同時影響晶習形狀[6-7],而晶習又與后續抽濾、干燥相關。5’-GMP·2Na屬多晶型物質,除無定形外,共4種晶型,含水量各有差異。從結果來看,加入氯化鈉越多晶習最粗大,但抽濾易結團,且由于鹽溶效應,收率低。而加入碳酸鈉得到方塊狀晶體,且顏色白,但易結團且pH高。加入磷酸鈉得到六棱柱形晶體,雖小但易抽濾干燥。最終綜合氯化鈉和磷酸鈉兩種鈉鹽優勢,得到收率高、晶習適中,易抽濾干燥的產品。本文涉及的脫色結晶方法不僅有效解決了工藝化中GMP·2Na產品遇到的問題,也可給其他類似產品提供了借鑒。