天然氣管道彎管開裂原因分析

2019-05-13 10:14:12

壓力容器

2019年3期

關鍵詞:裂紋

(國網浙江省電力有限公司 電力科學研究院,杭州 310014)

0 引言

某機組系390 MW燃氣發電機組,投運生產至今將近一年(11個月),在日前的停機狀態下,發現距離前置模塊彎頭東側地面有氣泡冒出,對埋地管道進行開挖后,確認是天然氣管道發生泄漏。

該彎管尺寸規格為?273 mm(管徑)×10 mm(壁厚),材料L450QB,彎管弧度半徑R=1 090 mm,是熱軋外部并采用3PE防腐,彎管出廠前做過水壓試驗,安裝后由于填埋在地下無法進行水壓試驗。類似問題在基建期間另一機組前置模塊入口的彎管也發生過,當時未深入分析,僅進行了更換處理。為防止類似泄漏事故再次發生,保證設備安全運行,對該開裂彎管和同管道直段部分進行組織和性能對比,并進行裂紋擴展機理分析[1]。

1 宏觀形貌分析

失效管道為一段彎管,裂紋位于彎管背弧側,上下兩個起弧位置各有1條裂紋。取其中1條天然氣彎管裂紋做宏觀形貌分析(見圖1),此處裂紋長度在90 mm左右,環向開裂;同時,對該處裂紋附近區域進行打磨處理,并采用ZEISS Stemi 2000-C型體視顯微鏡對其進行宏觀檢查,打磨后的裂紋在管壁外環更為明顯(如圖2所示),裂紋平直且貫穿內外壁。失效管段沒有明顯的腐蝕減薄,也沒有宏觀可見的點蝕。

圖1 彎管裂紋宏觀形貌

圖2 彎管裂紋打磨后形貌

2 化學成分分析

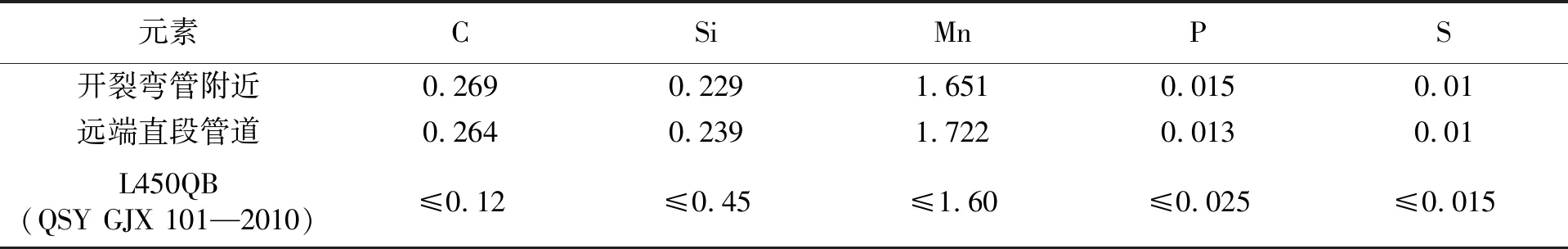

在發生開裂的彎管附近和未發生開裂的遠端直段的管道上分別取樣,在火花直讀光譜儀上進行成分分析,結果如表1所示。

表1 材料成分分析結果 %

從表1中可以看出,開裂彎管裂紋附近和遠端直段材料的C含量分別達到0.269%和0.264%,遠高于QSY GJX 101—2010《天然氣輸送管道用鋼管通用技術條件》中不超過0.12%的要求。……

登錄APP查看全文

猜你喜歡

艦船科學技術(2022年20期)2022-11-28 08:19:18

艦船科學技術(2022年13期)2022-08-11 09:29:16

艦船科學技術(2022年6期)2022-04-19 11:01:32

成都信息工程大學學報(2021年4期)2021-11-22 07:44:46

山東冶金(2019年6期)2020-01-06 07:45:58

World Journal of Diabetes(2019年7期)2019-07-23 11:52:08

山東冶金(2019年3期)2019-07-10 00:54:06

揚子江(2019年1期)2019-03-08 02:52:34

四川輕化工大學學報(自然科學版)(2017年3期)2017-06-29 12:00:57

焊接(2015年2期)2015-07-18 11:02:38