淺談超長直腹式鋼板樁起吊運輸及快速對位技術

(中國水利水電第七工程局有限公司國際工程公司,成都,610213)

1 工程概況

塔貝拉水電站位于巴基斯坦首都伊斯蘭堡西北方,本次擴建主要是將原用于灌溉的4號隧洞改建為引水發電隧洞,并在原4號洞出口區域新建廠房,新增3臺單機容量為470MW的機組,改善電力供應狀況。受現場布局的限制,廠房施工圍堰主要采用直腹式鋼板樁形式。

鋼板樁圍堰主要由5個主格和4個副格組成,主格與副格交替布置。主格為直徑23.7m的平面圓形封閉格體,每個副格布置于兩相鄰主格之間,利用兩相鄰主格的部分鋼板樁及分別位于上、下游的兩個半徑為5.73m的連接弧形成封閉的格體,主格與副格的鋼板樁之間采用Y型連接角樁相連。

具體布置情況見圖1。

圖1 鋼板樁圍堰布置

鋼板樁圍堰的主格由148根直腹鋼板樁及4根連接樁組成,副格連接弧由35根直腹鋼板樁組成。鋼板樁型號為AS500-12.7,寬50cm,厚12.7mm,最大長度36m,主要參數見圖2。

型號寬度腹板厚度鎖扣厚度允許偏角單樁每延米重量鎖扣強度鋼材級別符號btha單位mmmmmm°kg/mkN/mAS 500-12.750012.7925.077.15500S 355 GP

圖2直腹式鋼板樁主要參數

2 鋼板樁起吊運輸和翻立技術

針對長直腹式鋼板樁的長度方向剛度較低,易受彎失穩等問題,本工程實施過程中研制了梁式水平吊具和翻立器等施工機具,并研究了與其相關的施工工藝,解決了單片超長直腹式鋼板樁水平起吊和翻立的難題。

2.1 梁式水平吊具的研制

由于已普遍應用的桁架吊具為多塊樁板整體吊裝作業使用,因此,其強度富余量大,在調運作業中顯得過于高大笨重。因此針對機動性需求,根據現場可以獲取的型鋼材料研制了樁板水平起吊的輕型梁式吊具。

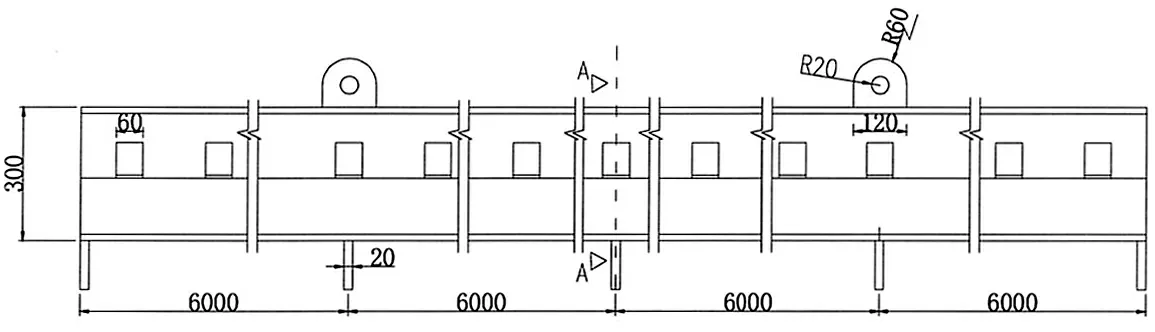

梁式吊具設計:主梁結構主體為三組Q235熱軋I30工字鋼,組合形式為兩工字鋼通過頂焊焊接于另一工字鋼的下翼緣,并輔以若干角鋼作為筋板加固,防止吊具側向失穩,保證吊具整體的剛度及穩定性,焊接均采用E43型手工焊焊條。主梁頂部設2吊耳,間距為12m,則吊車通過鋼絲繩施加的斜向上的拉力,分別作用于吊具吊耳上;主梁下部設5個下吊耳,為吊具吊取鋼板樁時的承力點,下吊耳間距為6m,可完全覆蓋24m長的樁板,利用懸臂部分可起吊36m的樁板。在吊具三維模型的基礎上,采用ANSYS對結構單元劃分網格并進行校核。

吊具整體結構如圖3所示,主梁截面如圖4所示。

圖3 梁式吊具結構立面

圖4 梁式吊具A-A& B-B截面

2.2 長直腹式鋼板樁翻立器的研制

針對長直腹式鋼板樁,國外規范EN 12063規定采用多點吊,多吊點吊立在一般起吊單元的基礎上,增加動態承力單元,利用滑輪吊點通過兩點固定的吊繩分擔樁板自重。但是多吊點吊立工藝需要兩組起吊設備協調起吊,占用兩臺吊車并對起吊協調性要求較高。本工程鋼板樁施工過程中,根據樁板設計參數,經過計算分析和試驗試制,設計了專用翻立機器,并對吊立工藝進行了研究。

2.2.1 翻立器的設計

翻立器主要由四部分組成,分別為管樁、型鋼、鉸鏈、張緊裝置,翻立器整體結構如圖5所示。圖中1為鋼板樁圍堰施工所用的鋼管樁;2為兩工字鋼,分別焊接于管樁的兩側,并通過若干間隔布置的小工字鋼3聯系在一起以支撐穩固。在管樁1的1/3長度處設有鉸鏈4,因此,管樁1可以在自重作用下圍繞鉸鏈4旋轉,從而實現從水平狀態向豎直狀態的翻立過程。螺旋式張緊裝置5可以收放鋼絲繩6,平衡管樁1自重產生的力矩,從而控制翻立器緩慢旋轉翻立,起到安全、可控的效果。

1-鋼管樁;2-長工字鋼;3-小型工字鋼;4-鉸鏈;

2.2.2 吊裝翻立過程

翻立器初始處于水平狀態,通過鉸鏈固定在浮箱邊緣,管身約2/3長度懸空,并承受鋼絲繩的拉力而處于平衡,利用平吊吊具吊運樁板置于翻立器上;通過吊裝帶臨時固定,并用吊車吊取鋼板樁一端;然后開始緩慢旋轉收放裝置的螺旋桿從而改變鋼絲繩長度,翻立器在自重作用下旋轉,帶動其上的鋼板樁一同旋轉;翻立器旋轉近90°時,用吊車提出處于豎直狀態的樁板,即可進行插樁作業。整個翻立過程安全可控,易于操作。翻立器作業流程見圖6。

圖6 翻立器吊立樁板作業流程

翻立吊具利用了鉸鏈結構,利用結構的偏心自重,簡便輕松地實現了旋轉翻立操作;并利用螺旋收放裝置控制翻立過程。既避免了單點吊立的樁板中上部受彎失穩的危險,也避免了多點起吊的復雜協調作業,使長樁板的吊立操作僅一臺吊車即可完成,并簡化了吊立操作所需的指揮復雜性。

3 鋼板樁快速對位技術

由于堰址處拼裝的鋼板樁格體是由單片鋼板樁拼接圍成的封閉格體。一般格體包含了數十甚至上百的待插打樁板,其拼裝數量大,且要求反復插打以利于樁格均衡下沉,拼插操作頻繁復雜。插打操作中,振動錘需要不斷地在樁板頂部切換,更換驅動對象,振動錘對位耗時,是重要的輔助作業時間,為了保證施工進度,達到快速施工的目的,研制了引導器縮短振動錘和樁板之間的對位操作歷時。

3.1 基于引導器的鋼板樁快速插打原理

研制鋼板樁拼裝引導器的目的是用于加快樁板插打的操作速度。直腹式鋼板樁插打過程中,第一步操作是需要將待插打樁板與已經拼接好的樁板的鎖扣對準。由于鎖扣入口較小,即使在加工廠已經對鎖扣進行了倒角處理,但是對于長達36m重達2t的長直腹式鋼板樁而言,在水上施工平臺上用履帶吊對準±1cm的鎖扣,即對位的線性相對差達0.028%;如圖7,對位操作必須在三維自由度水平下控制待對位樁板,對準鎖扣保持并放下鋼板樁。施工實踐也證明吊裝對位操作費時費力。

圖7 鋼板樁拼裝鎖扣對位

為加快施工效率、縮短鎖扣對位耗時,考慮限制待拼接鋼板樁自由度的措施,即在已拼接好的樁板頂端安裝引導器,如圖8所示。由于引導器的鎖扣僅有一半,因此,可將高精度的對位操作轉換為靠向和滑入等一系列低精度操作。“對位”的自由度減半的同時,精度要求大減。

圖8 基于引導器的鋼板樁鎖扣快速對位

鋼板樁引導器的技術方案如下:

(1)該引導器主要由直腹式鋼板樁、鎖扣、鉗夾、扶手等組成,其三維結構如圖9所示;

圖9 鋼板樁拼裝引導器三維圖

(2)在拼裝施工過程中,把引導器夾在已拼好的樁板頂部,通過引導器將待對位樁板快速地對準已拼裝樁板的鎖扣,并進行沉樁施工,從而加快拼裝速度。

3.2 引導器的制造過程

(1)在直腹式鋼板樁上畫出切割線,切割長度為200mm;

(2)采用手動割炬沿著切割線切割樁板;

(3)待樁板冷卻后,按圖10所示,在鎖扣兩側上畫出切割線;

圖10拼裝引導器俯視圖

(4)用手動割炬沿著切割線切割兩側鎖扣;

(5)等待冷卻后,按圖11所示,在鋼板表面畫出挖孔切割線;

圖11 拼裝引導器側視圖

(6)手動割炬沿著切割線對鋼板表面進行切割;

(7)使用角向磨光機對所有切口進行打磨、清理;

(8)在直腹式鋼板樁上畫出4塊尺寸為100mm×30mm的切割線;

(9)沿著切割線切割出4塊小鋼板;

(10)按圖12所示,焊接4塊小鋼板,焊角高度不小于8mm,形成鉗夾;

圖12 拼裝引導器的鉗夾焊接位置

(11)使用角向磨光機對鎖扣內側邊緣進行打磨、倒角(倒角高度為2mm);

(12)在拼接施工中,把引導器夾在已拼裝完成的直腹式鋼板樁端頭的頂部;

(13)起吊待拼裝鋼板樁至引導器旁,手動扶著待拼裝鋼板樁通過引導器快速對準已拼裝完成鋼板樁的鎖扣,示意吊車駕駛員,下沉鋼板樁,完成單片拼裝,如此反復操作。

4 結語

超長直腹式鋼板樁水平起吊運輸和快速對位技術工藝所涉及的工器具,均由常規易獲取的材料加工組裝而成,使用起來機動靈活,安全可靠。兩項技術工藝的應用不僅節約施工成本,更提高了施工效率,從而大大縮短了鋼板樁圍堰整體施工工期,也為類似材料的起吊運輸和快速對位等問題的解決提供了一定的思路。