一種基于儲能焊的混合電路典型失效模式

胡長清,趙鶴然,田愛民,馬艷艷,劉慶川

(中國電子科技集團公司第四十七研究所,沈陽110032)

1 引言

導熱膠粘片是混合電路中非常常用的一種粘片工藝,普遍應用于裸芯片、陶瓷基板和金屬外殼之間的粘接[1-2]。該工藝為某產線成熟的封裝工藝,粘接效果一直比較良好。但在對該線所生產的某種混合電路的處理過程中,電路在經穩定性烘焙、溫度循環、恒加試驗后,十余只電路管腔內發現異響。開蓋后確認電路有異響的原因為陶瓷基板脫落。從此實際案例入手,通過闡述對電路進行故障排查定位失效原因的過程,論述了混合電路儲能焊密封工藝對導熱膠粘接可靠性方面的影響,進而提出了一種混合電路故障模型。

2 失效故障描述

在生產某種混合電路過程中,電路在經穩定性烘焙、溫度循環、恒加試驗后,注意到有十余只電路管腔內發生異響。開蓋后確認電路有異響的原因為陶瓷基板脫落。圖1為失效電路脫落后的基板背面導熱膠狀態。可見,固化后的導熱膠全部粘貼在基板背面,且完全覆蓋基板并有溢出基板邊緣膠體,說明導熱膠涂抹量足夠。

圖1 脫落后基板背面導熱膠狀態

失效發生后,逐步排查生產加工過程中的人、機、料、法、環,沒有發現違規現象和異常情況。進一步地,針對容易引起導熱膠失效的各種因素都進行了專項對比試驗,然而結果顯示,可能引起導熱膠粘接失效的種種因素都不足以致使基板脫落。

3 失效機理分析

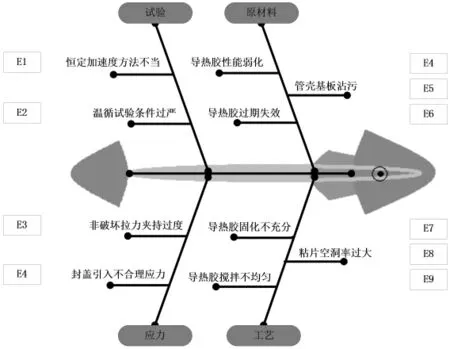

導熱膠粘接的失效機理主要有兩個[3],一是導熱膠本身粘接能力弱化,導致粘接強度不足,如導熱膠過期、固化不充分、粘接面有沾污等因素可能導致粘接能力弱化;二是后期引入過度機械應力,破壞了原有粘接結構,如溫循應力、恒加應力和封裝過程引入的其它應力都可能導致粘接界面的破壞。圖2為經歸納得出的導熱膠粘接失效魚骨圖。

圖2 導熱膠粘接失效的魚骨圖

基板脫落之后,首先排查生產加工過程中的人、機、料、法、環,排除了違規現象和異常情況[4-5]。進一步,對粘接過程使用的導熱膠開展了專項分析,確保導熱膠狀態沒有異常[6]。通過與新到貨的導熱膠進行粘接對比試驗,排除了導熱膠粘接性能弱化的可能性。同時,也比較了管殼、基板沾污情況下粘接強度的變化,結果表明沾污沒有導致粘接效果明顯下降。

更進一步,就粘接工藝過程控制對粘接強度的影響進行了專項對比試驗[7-9]。結果表明,導熱膠攪拌不均勻或固化不充分,粘接效果也沒有發生明顯的下降,不會引發基板脫落。

隨后,重點研究了非破壞鍵合拉力測試過程中夾持力對于導熱膠粘接效果的破壞,結果表明該過程不足以導致基板脫落。

經過多項試驗發現,導熱膠固化后,剪切強度和粘接強度都很高,但是在受到彎曲應力時,整個粘接界面都會失效,整體剝離脫落。可以說,扭曲應力是引發導熱膠粘接失效的最致命因素。即便受到較小的彎曲應力,也會使粘接界面的局部產生裂紋,隨著產品后續考核試驗的進行,裂紋逐步擴展,最終形成斷面。

4 故障排查與定位

4.1 故障排查

由于基板是在恒定加速度試驗之后脫落的,為了能夠復現失效現象,故在每個生產過程后都跟進一次恒定加速度試驗,以確定哪個生產過程包含引起粘接失效的因素。但是,失效現象仍然沒有復現。在此基礎之上,又在每個生產過程后都跟進一次溫度循環試驗和恒定加速度試驗,試驗方法及條件見表1。結果發現,電路僅在封蓋這個過程完成后,基板又發生了脫落現象。因此,鎖定了儲能焊密封工藝過程。

表1 試驗方法及條件

隨后,排查儲能焊密封前預烘焙過程和封蓋過程,發現儲能焊的電極由于使用次數過多,有一定的磨損。推測電極的磨損可能導致電路管座在封蓋過程中四周受力不均,產生扭矩,破壞導熱膠粘接結構。

4.2 故障定位

由于基板是在恒定加速度試驗之后脫落的,為了能夠復現失效現象,故在每個生產過程后都跟進一次恒定加速度試驗,以確定哪個生產過程包含引起粘接失效的因素。但是,失效現象仍然沒有復現。在此基礎之上,又在每個生產過程后都跟進一次溫度循環試驗和恒定加速度試驗,結果發現,電路僅在封蓋這個過程完成后,基板又發生了脫落現象。因此,鎖定了儲能焊密封工藝過程。

隨后,排查儲能焊密封前預烘焙過程和封蓋過程,發現儲能焊的電極由于使用次數過多,有一定磨損。推測電極磨損可能導致電路管座在封蓋過程中四周受力不均,產生扭矩,破壞導熱膠粘接結構。

將多只樣品進行超聲掃描分析。超聲掃描結果表明,基板的初始粘接狀態良好,基本不存在空洞,如圖3(a)所示;經過封蓋、溫循、恒加后在電極磨損的一側出現批次性大面積空洞,如圖3(b)所示。

圖3 超聲掃描分析探測基板粘接空洞

結合超聲掃描結果和分析試驗發現,基板脫落并非單一因素造成的,而是多種因素共同作用的結果,導熱膠粘接界面被破壞,裂紋和空洞逐步擴展,有效粘接面積銳減,導致粘接力不足,最終在恒加試驗中基板與管殼分離。分析過程歸納如圖4所示。

圖4 引發導熱膠粘接失效的關鍵因素

5 解決措施

通過使用金剛砂研磨電極,提高了電極的平面度,避免了封蓋過程中引入扭轉應力。電極修復完成后,加工數百只產品經過儲能焊密封、溫度循環試驗、恒定加速試驗,再進行超聲掃描觀察,沒有再產生空洞。分別對電極修復前密封的成品和電極修復后的成品進行截面SEM分析,如圖5所示。可以觀察到使用未經修復電極密封經過溫度循環試驗后的成品界面可觀察到孔洞、裂紋。如圖6所示,使用修復后的電極密封經過溫度循環試驗后的成品界面平整,使用500μm分辨率觀察,無可見空洞和空隙。

圖5 未經修復電極密封后成品截面SEM分析

圖6 電極修復后成品截面SEM分析

6 結束語

儲能焊密封工藝是混合電路封蓋方法中一種常用的工藝。然而以前的研究和試驗并沒有注意到儲能焊封蓋過程中電極的平整度會對基體產生扭轉應力,進而可能造成電路基體形變,再加上試驗中的濕熱和機械應力影響,便容易導致基體上膠體粘接斷裂或其他失效情況,影響電路的質量和可靠性。通過對這一失效情況進行排查、定位與解決,一種用于混合電路儲能焊密封工藝造成混合電路失效的典型故障的新模型就從而建立起來,在未來的科研與生產中會對提升產品可靠性大有助益。