基于ProCAST的鎂合金慣組支架砂型鑄造工藝研究

王先飛,肖 旅,鄒文兵,李中權,張小龍,陳 舸

(1.上海航天精密機械研究所,上海 201600;2.上海金屬材料近凈成形工程技術研究中心,上海 201600)

0 引言

輕量化是航天構件材料的重要發展方向[1-2]。減小構件質量,能夠提高飛行器機動性能,降低飛行器發射成本[3-4]。慣組支架用于安裝飛行器慣性組件,是飛行器導航控制精度的重要結構保障,在滿足輕量化的前提下,其變形量在受力條件下需控制在角分級水平,故對材料比剛度的要求較高。

鎂合金作為最輕的工程金屬材料,具有比強度及比剛度高、導熱性好、電磁屏蔽能力強,以及阻尼性能優異等優點[5],能滿足航空航天、現代武器裝備對減重、節能的需求。在航天領域,鎂合金已被廣泛應用于制造導彈、飛船、衛星上的重要構件,能夠滿足對慣組支架制備材料的需求。

慣組支架為三角形框架結構,整體薄壁;構件內表面存在大量安裝凸臺,壁厚突變嚴重。采用鍛造+機加工存在材料利用率低、內表面機加難度大等問題;而采用分塊加工+焊接工藝則存在焊接區域大、精度難以保證等問題。因此,采用整體鑄造工藝能夠實現慣組支架的近凈成形,但由于構件的結構特點,鑄件鑄造工藝設計難度大,精確成形存在困難。

利用軟件模擬仿真鑄造過程,對于優化鑄造工藝、降低研制周期和費用,具有重要意義[6]。鑄造計算機模擬仿真技術,又稱鑄造CAE技術,是傳統鑄造與計算數字化高新技術相結合的典范[7-8]。近20年來,全流程制造模擬技術已成為該領域的重要前沿,英國羅羅航空發動機公司、美國通用汽車公司等著名企業均已開展相關研究[9]。隨著計算機技術的發展,商品化軟件系統已在很多重要的工礦企業應用,著名的商品化軟件有德國的MAGMASOFT,法國PROCAST、FLOW-3D等[10]。國內的沈陽鑄造研究所、哈爾濱工業大學、清華大學、華中科技大學等單位先后開展了卓有成效的研究,取得了可喜的成果[11]。鑄造模擬技術被認為是熱加工模擬發展較為成功的領域,為鑄造水平的提高發揮了重要作用。

本文采用ProCAST軟件,模擬某鎂合金慣組支架的鑄造工藝,通過分析鑄件充型和凝固過程,以及預測縮孔、縮松等缺陷的位置,優化工藝,制備出滿足要求的合格鑄件。

1 仿真模型的建立

1.1 模型結構

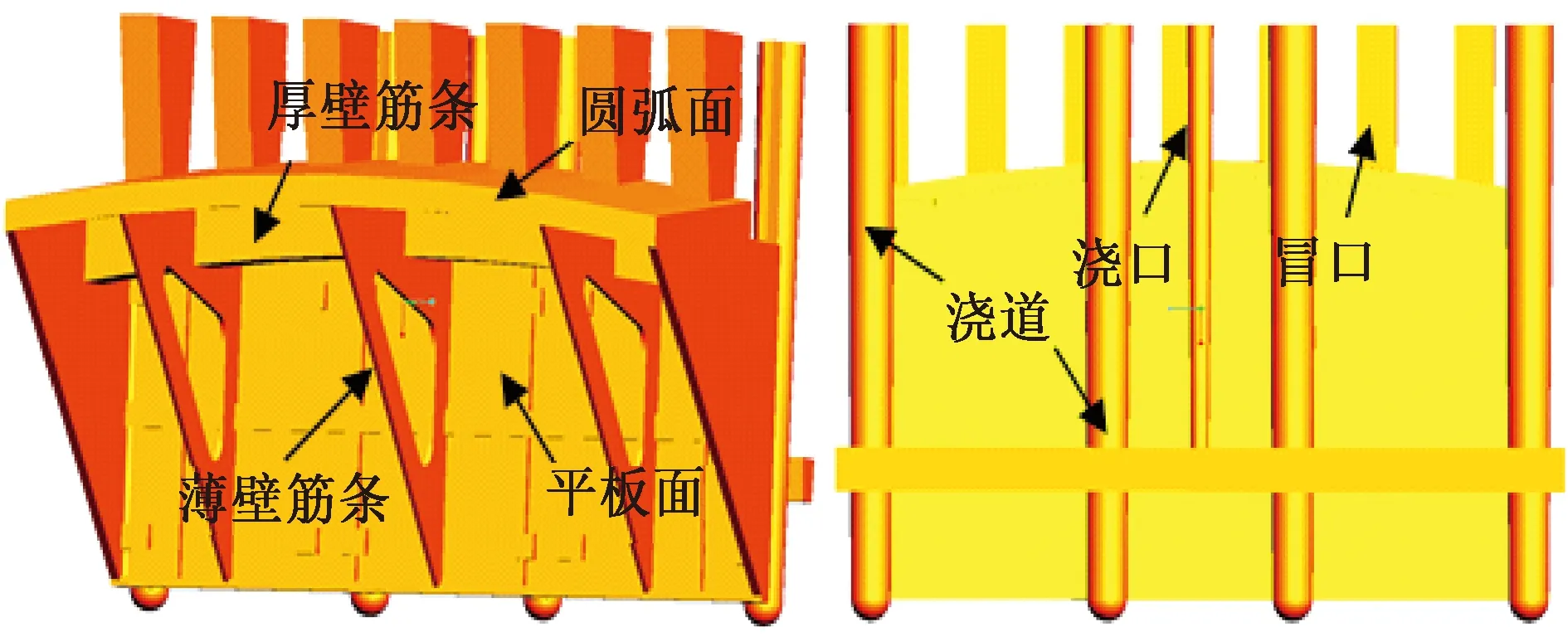

慣組支架澆注系統三維模型如圖1所示。鎂合金慣組支架鑄件形狀為三角框形結構,外部尺寸達900 mm×500 mm×450 mm,最薄壁厚為6 mm,鑄件內部有3條薄壁筋板,圓弧面內側有1條厚壁筋條,要求II類鑄件,需100%進行X射線檢測。由于該鑄件尺寸大,內部存在薄壁筋板,金屬液在充型過程中要有足夠的充型速度。同時,該鑄件存在壁厚較厚的筋條,須保證鑄件在凝固時具有流暢的補縮通道。為此,選用底注式澆注系統,在鑄件厚壁筋條上側設置冒口。

圖1 慣組支架澆注系統三維模型Fig.1 Three-dimensional model of pouring system for bracket

1.2 邊界條件和熱物性參數設置

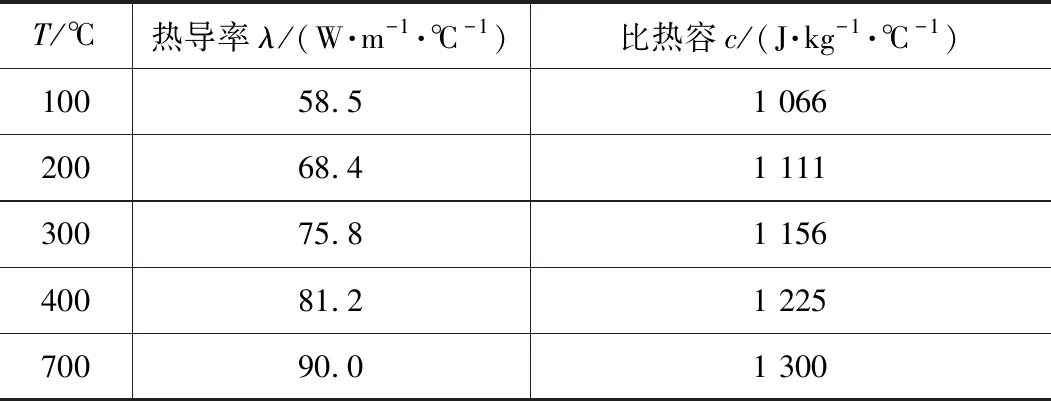

將上述三維模型導入ProCAST軟件進行網格劃分和邊界條件設置。該支架鑄件選用ZM5鎂合金,液相線溫度為595 ℃,固相線溫度為470 ℃,密度為1 730 kg/m3;采用砂型鑄造,砂型材料為樹脂砂,密度為1 520 kg/m3。鑄件合金與砂型材料的熱物性參數見表1,2。鑄件與砂型之間的傳熱系數設置為300 W/(m2·℃),合金澆注溫度為700 ℃,砂型初始溫度為25 ℃,砂型散熱條件為外部空冷,充型速度設置為1.0 m/s(澆口處)。

表1 ZM5合金的熱物性參數

表2 砂型的熱物性參數

2 計算結果與分析

2.1 充型過程分析

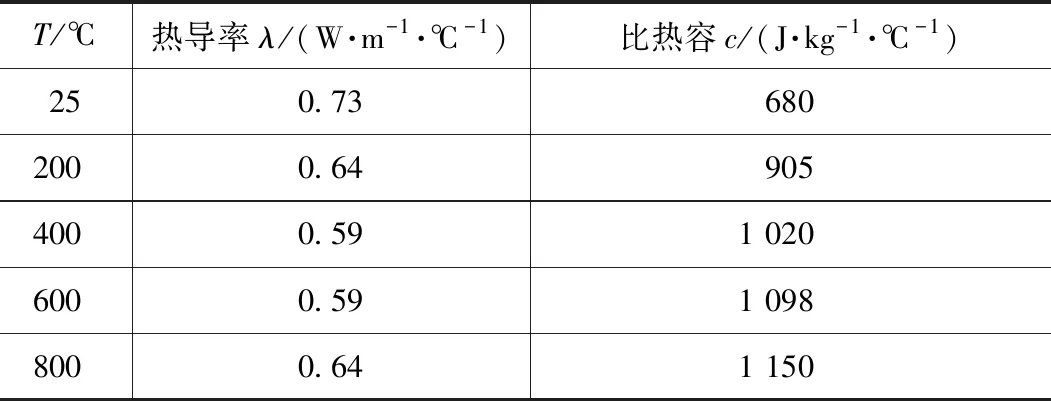

鎂合金慣組支架鑄造充型過程如圖2所示(圖中不同顏色代表鑄件不同區域的溫度,下同)。金屬液通過澆注系統進入鑄件底部,見圖2(a)。液面沿筋板和平板面開始平穩上升,內部3條薄壁筋板的外側邊在充填約60%后停止填充,見圖2(b),其他區域繼續填充鑄件,并進入厚壁筋條鑄件。同時,金屬液從薄壁筋板的內側填充,并回流至筋板外側邊,見圖2(c),最后充滿部位為上部圓弧面,待冒口充滿后,充型結束。整個充型過程中,最大問題在于薄壁筋板外側邊的回流填充,見圖2(d),此處極易出現澆不足或冷隔。

圖2 慣組支架充型過程Fig.2 Filling process of bracket

2.2 凝固過程分析

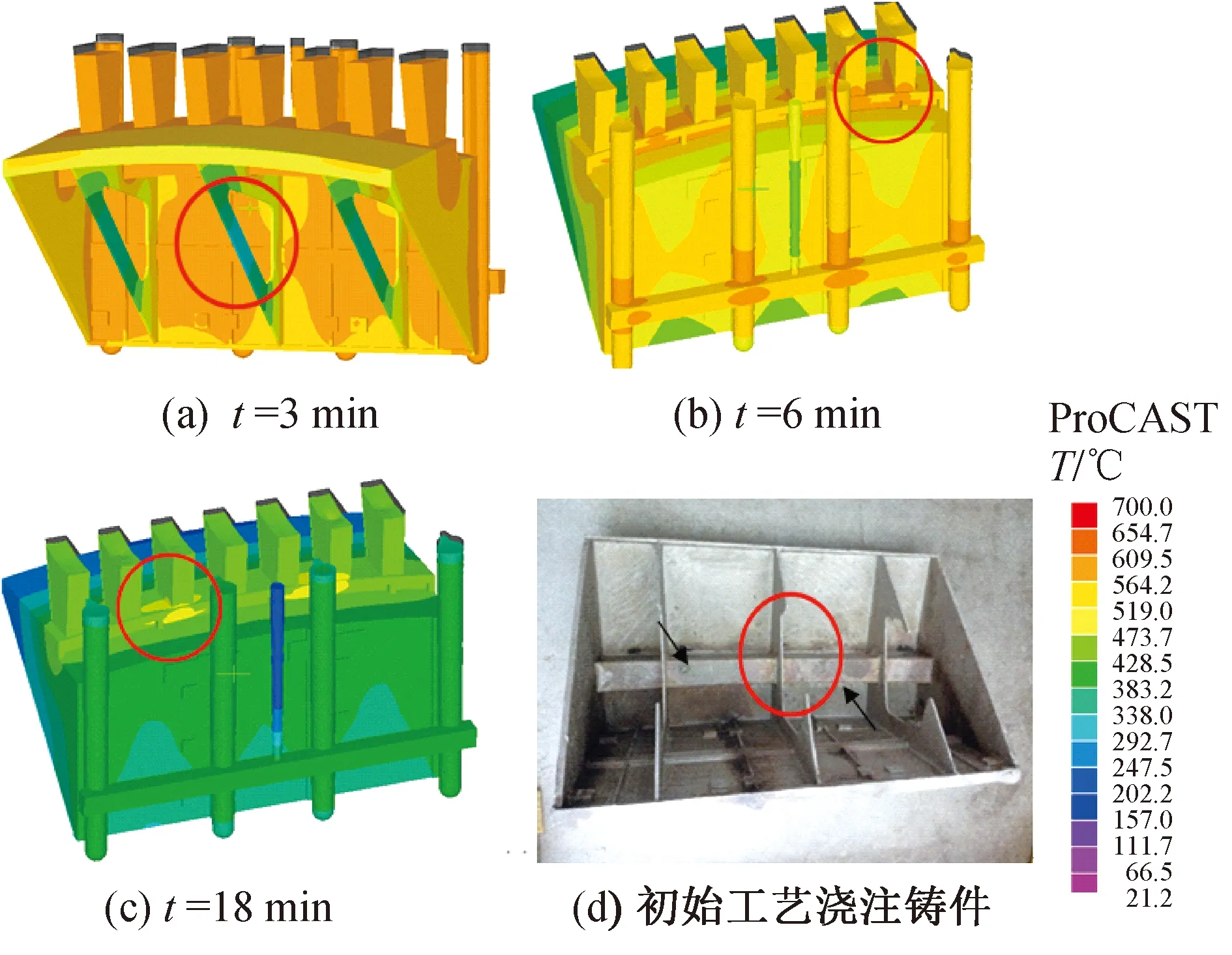

鑄件在凝固過程中,由于合金的體積收縮,往往在最后凝固部位出現孔洞,稱為縮孔(縮松)。圖3為鎂合金慣組支架凝固過程。由標示區域可知,在凝固前期,3條薄壁筋板外側邊凝固最快,見圖3(a)。厚壁筋條上側鑄件存在熱節區域,易形成孤立液相區,見圖3(b)。凝固過程中,冒口優先凝固,厚壁筋條上側2處鑄件為最后凝固區域,無法得到補縮,凝固后易產生縮孔、縮松缺陷,見圖3(c)。采用上述澆注系統進行澆注,實際鑄件見圖3(d)。由圖可知:內部3條薄壁筋板均出現澆不足問題。經X射線檢測分析,發現厚壁筋條上側2處鑄件(圖3(d)中黑色箭頭所指),存在超標縮孔缺陷。實際缺陷種類、缺陷位置與模擬結果類似。

圖3 慣組支架凝固過程與實際鑄件Fig.3 Solidification process of bracket and casting

慣組支架鑄件內部3條薄壁筋板的初始設計厚度均為6 mm,且內澆道位置沒有正對薄壁筋板,鎂合金液流入筋板所需時間較長,溫度下降較多,導致合金液在填充內部筋板初期即發生凝固,阻礙了其進一步填充,最終出現澆不足問題。在現有冒口設計條件下,模擬結果顯示厚壁筋條為最后凝固區域,冒口沒有起到有效的補縮作用,使得厚壁筋條形成了超標縮孔缺陷。因此,支架鑄件的結構、澆道與冒口等鑄造工藝設計對鑄件精確成形至關重要,而模擬仿真技術能夠充分展示上述特征對鑄件最終質量的影響,有效指導工藝優化。

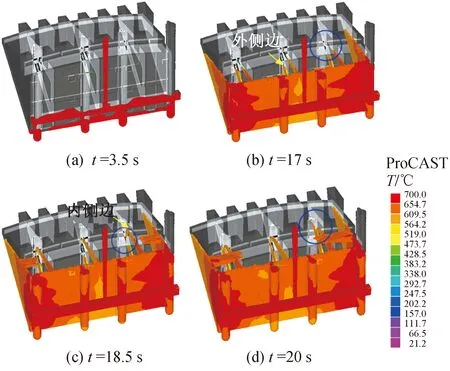

3 改進方案

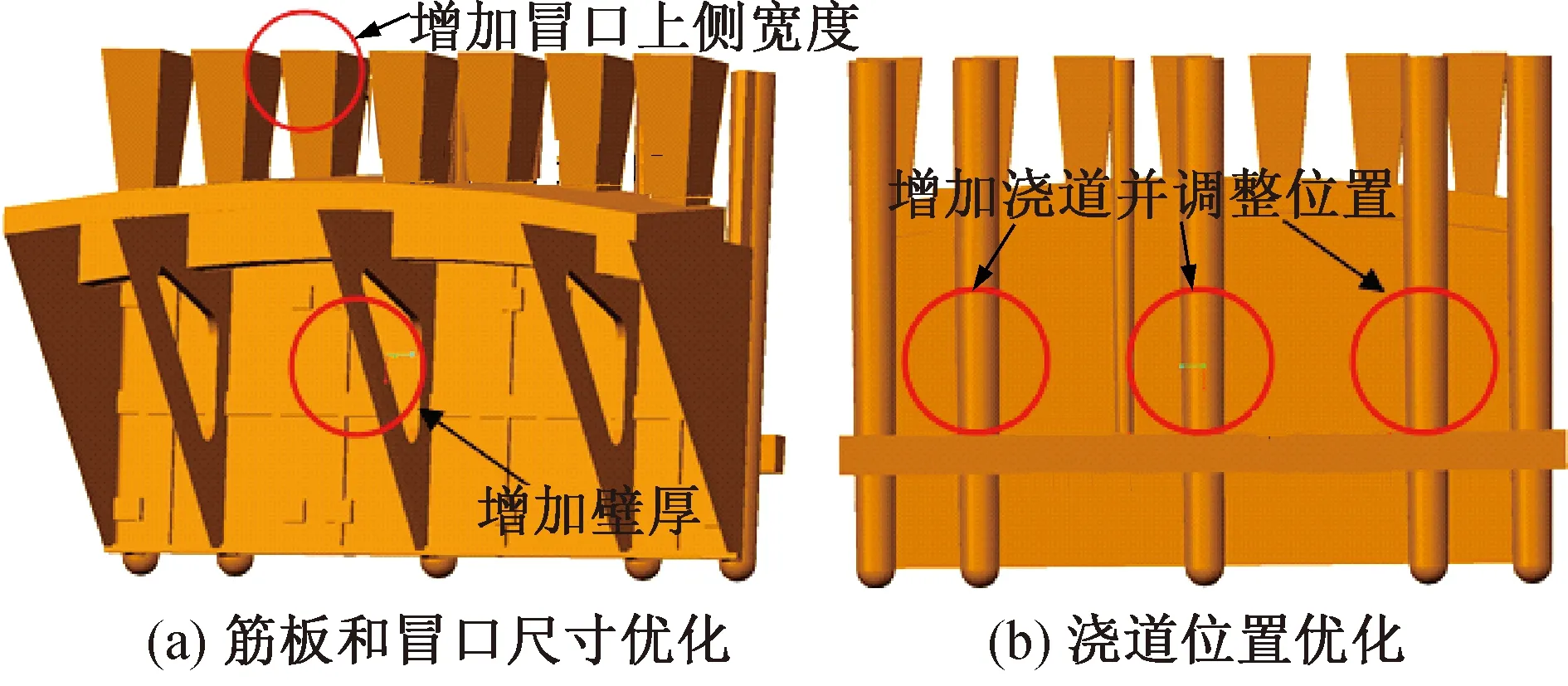

通過上述充型和凝固過程模擬研究,以及實際鑄件缺陷分析,進行鎂合金慣組支架澆注工藝優化,支架改進澆注系統三維模型如圖4所示。針對鑄件內部薄壁筋板出現的澆不足問題,將筋板厚度由6 mm增加至12 mm,見圖4(a),以延長此處的凝固時間。同時,增加1個內澆道,并將其中3個內澆道的位置調整至與薄壁筋板對齊位置,以提高筋板充型能力,見圖4(b)。針對厚壁筋條易形成孤立液相區的問題,將冒口上側寬度由50 mm增加至80 mm,以提高冒口蓄熱和最終補縮能力,降低縮孔、縮松等缺陷的形成。

圖4 支架改進澆注系統三維模型Fig.4 Three-dimensional model of modifiedpouring system for bracket

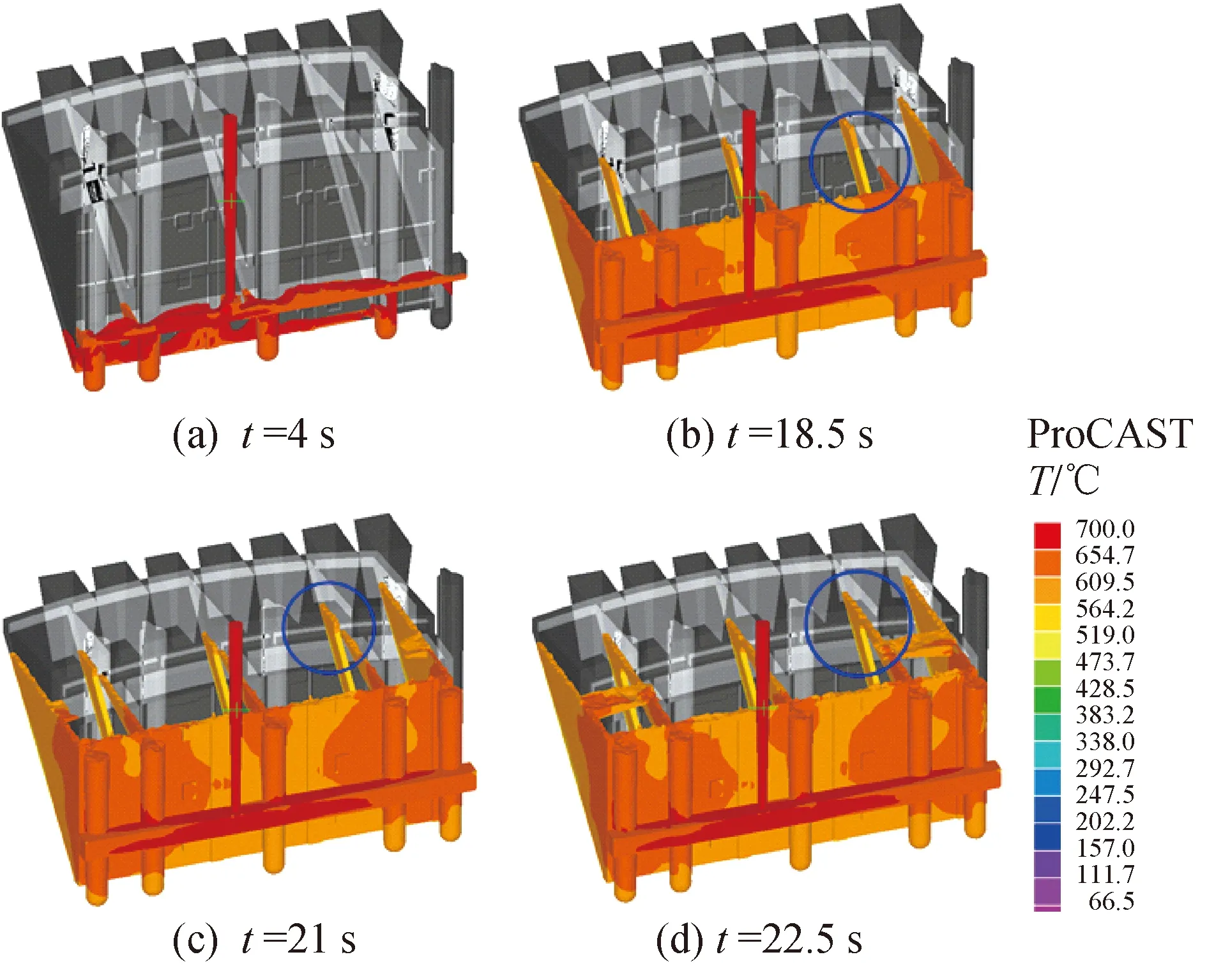

對改進后的澆注系統進行模擬計算,支架充型過程如圖5所示。由圖可知,支架初期充型過程與原澆注系統類似,金屬液通過澆注系統進入支架鑄件底部,液面沿筋板和平板面開始平穩上升,見圖5(a)。但在改進工藝條件下,內部3條薄壁筋板的外側邊未出現填充停止現象,見圖5(b)。金屬液沿筋板兩側平穩上升、順序填充,見圖5(c)。隨后進入厚壁筋條鑄件,見圖5(d)。最后充滿部位為上部圓弧面,待冒口充滿后,充型結束。因此,3條薄壁筋板未出現金屬液回流,消除了可能出現的澆不足現象。

圖5 支架改進澆注系統的充型過程Fig.5 Filling process of modified pouring system for bracket

支架改進澆注系統的凝固過程如圖6所示。內部3個薄壁筋板的凝固時間明顯增加,相對原工藝提高約80%,降低了澆不足的可能性,見圖6(a)。在整個凝固過程中,熱量主要集中于冒口處,冒口為最后凝固區域,見圖6(c),能夠實現對鑄件的有效補縮,解決厚壁筋條縮孔等缺陷問題。采用改進的澆注系統進行澆注,獲得了致密度較高的鑄件,見圖6(d)。最后進行X射線檢測分析,未發現超標氣孔、縮孔等缺陷,達到II類鑄件要求。

4 結論

數值模擬分析能夠有效指導鎂合金慣組支架鑄造工藝設計與鑄件研制。對于初始工藝,鑄件內部3條薄壁筋板出現澆不足缺陷,圓弧面內側厚壁筋條出現超標縮孔缺陷;通過工藝優化,鑄件內部薄壁筋板充型完整,圓弧面內側厚壁筋條未出現超標缺陷。

現階段,針對大型復雜薄壁構件的鑄造收縮類缺陷模擬準確性還略低,下一步工作需準確測量合金熱物性參數、合金與砂型界面換熱行為,并對冷鐵及涂層對鑄件凝固過程的影響等開展深入研究。