基于MEMS的鎳薄膜加熱器催化傳感器研究

孫風光, 劉 焱, 周 巖, 楊培滋

(1.中國電子科技集團公司第四十九研究所,黑龍江 哈爾濱 150001;2.陸軍航空兵軍事代表局駐哈爾濱地區軍事代表室,黑龍江 哈爾濱 150001)

0 引 言

天然氣(主要成分為甲烷)作為低碳、高效、經濟、便捷的潔凈能源,逐漸成為我國經濟發展的支柱能源。然而,甲烷是一種無色無味可燃易爆氣體,在開采、生產、加工、儲藏、運輸、使用等環節會帶來重大安全隱患,因此,實時監測其可能泄漏的濃度十分重要。比較成熟的天然氣的檢測(包括煤礦瓦斯的監測)是以鉑絲為加熱體,涂以載體和催化劑的珠狀催化傳感器的應用。但傳感器批量化能力不足、功耗較大以及抗沖擊與振動的能力差,難以滿足分布式無線傳輸、網絡化等現代技術發展需要。

基于微機電系統(micro-electro-mechanical system,MEMS)技術的工藝手段的應用,在降低傳感器功耗、提高其批量化生產能力、提高其沖擊與振動的適應性以及提高產品一致性方面具有顯著優勢。傳統催化傳感器以純鉑絲為加熱體,近年來,諸多研究[1~5]表明,基于MEMS技術,以鉑薄膜為加熱體,涂敷載體及催化劑,實現了催化傳感器的低功耗、小型化、抗沖擊與振動等目的。

鉑薄膜廣泛應用于鉑電阻溫度傳感器中,其特點是穩定性和線性好,工作溫度可達600 ℃。與鉑薄膜相比,鎳薄膜溫度傳感器因其低廉的成本、高的電阻溫度系數以及300 ℃以下具有良好的線性而受到廣泛的關注。

本文基于MEMS工藝技術,以鎳薄膜替代鉑薄膜[5]作加熱體,測試了鎳薄膜加熱器抗氧化能力,并對催化傳感器的電老化特性、靈敏度特性、功耗以及穩定性進行了探討。

1 實驗方法

1.1 催化傳感器工作機理

催化傳感器通常由敏感元件和補償元件配對組成,兩者構成惠斯通電橋的兩個橋臂。在一定工作電壓下,補償元件因不含催化活性成份而對可燃氣體不產生燃燒反應;敏感元件在催化劑的催化作用下,可燃氣體在其表面發生無焰燃燒反應,致使敏感元件溫度升高,鉑或鎳加熱器電阻增大,電橋產生電壓輸出增量,可燃氣體濃度越高,燃燒反應越劇烈,電壓輸出增量越大。在一定溫度范圍內,可燃氣體濃度與電壓輸出增量呈現良好的線性關系。

補償元件主要用于一定的環境溫度和濕度變化時的補償。補償元件和敏感元件暴露在大氣環境中,一方面受到氣流影響時,溫度會發生變化,而環境濕度變化時,吸附的水分量也存在差異,補償元件像敏感元件一樣,同步經受環境的變化,只要補償元件與敏感元件的大小、形狀以及顏色趨于一致,其環境溫度變化的效果就好。而表面化學狀態影響著兩者的表面吸附差異,載體材料相同,補償元件無活性催化劑或含有經毒化的催化劑,但因其含量較低,對物理化學吸附貢獻不大,特別是對水分子的吸附差異較小,因而,補償元件和敏感元件吸附水分子的差異也小,表現為具有良好的抗環境濕度變化的能力。

1.2 敏感元件結構

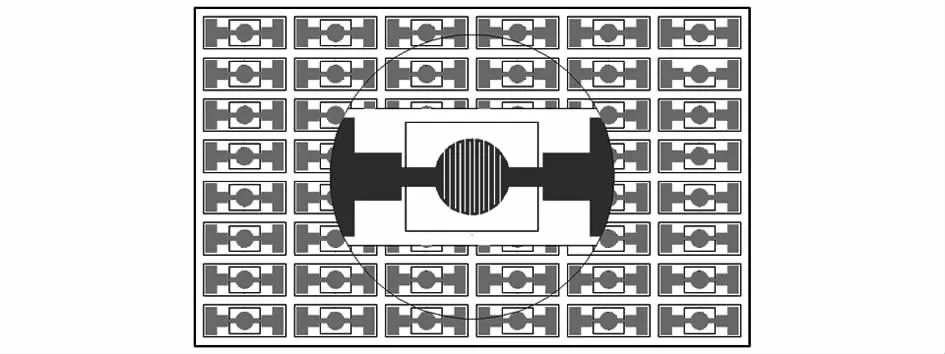

敏感元件芯體結構如圖1所示。在硅基片上制作如圖放大的諸多芯體單元,每個芯體單元由懸空的鎳薄膜加熱部分與電極組成,載體及敏感材料涂敷于加熱器之上。獨立的芯體單元分別制成敏感元件和補償元件,隨后經電測試,配對成零點輸出小于±10 mV的傳感器。

圖1 傳感器芯體結構

1.3 傳感器制造工藝

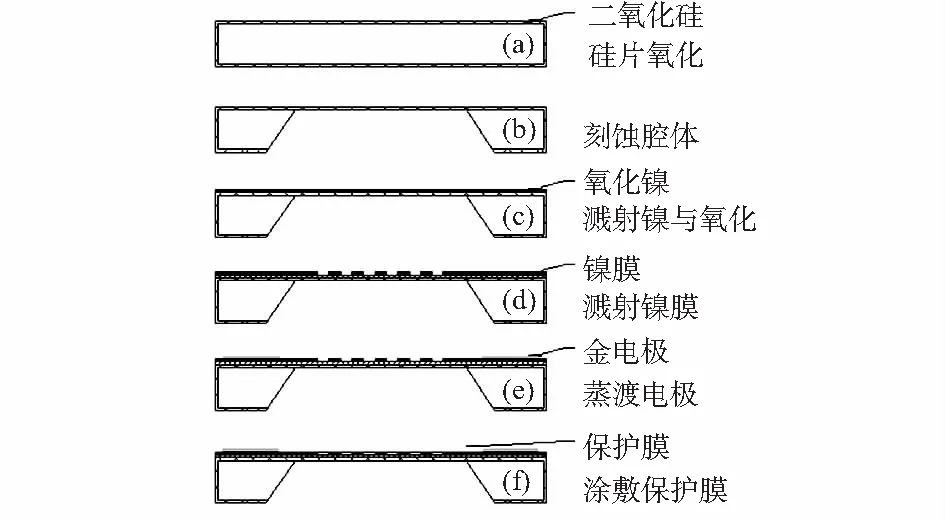

傳感器采用MEMS工藝技術,在1 mm硅片上通過氧化、腐蝕、濺射、掩模、刻蝕等半導體工藝形成如圖1所示的傳感器芯體結構,其工藝過程如圖2所示。隨后是芯體結構的分割、載體及敏感材料的涂敷、燒結、封裝、配對、老化測試。

1.3.1 硅基襯底制作方法

以硅基片為襯底,采用半導體成熟工藝對其進行微加工。依據催化傳感器的要求,鎳薄膜處于懸空狀態。其具體步驟是:首先將硅基片上表面氧化成二氧化硅絕緣層,以提高其絕緣性和后續膜的結合強度;其次是背面的凹槽結構的刻蝕,使加熱膜懸浮于凹槽之上,目的是減小其熱傳導速率,有利于降低傳感器功耗。

1.3.2 鎳薄膜制造方法

雙凹槽單元加工后,鎳薄膜加熱器采用磁控濺射成膜[6]。其主要過程是:a.在硅基單元二氧化硅上方沉積氧化鎳薄膜,厚度約1 μm,以提高各層間化學親和力。b.鎳薄膜的濺射。鎳薄膜厚度設置為5 μm,經由濺射時間參數來調整,其它主要濺射參數固定,具體設置參數為:以高純氬為載氣,鎳靶純度5 N,真空度為1.33×10-3Pa,基片溫度250 ℃。c.薄膜的熱處理;濺射過程中的缺陷、真空度、材料純度等均可影響到薄膜性質,通過熱處理可消除內應力,使其組織結構得以穩定,也利于鎳薄膜電阻溫度系數的提高[7~9],處理溫度為400 ℃,時間2 h。d.薄膜加熱器圖案刻蝕。e.聚合物保護涂層的濺射。f.引出金電極的蒸鍍。

圖2 傳感器芯體MEMS工藝

1.3.3 載體催化劑制造工藝

以可燃氣體甲烷為研究試驗對象,載體材料和催化劑沿用傳統工藝技術。氧化鋁載體經干法球磨、300目過篩制備粉體,采用等體積浸漬2 %的貴金屬鹽溶液,烘干、煅燒后配制成一定黏度的漿料,然后涂敷在鎳薄膜加熱器上,自然干燥24 h,然后于氬氣氛保護下燒結,經過配對篩選后的傳感器需持續在工作電壓下通電老化72 h。

2 測試結果與分析

2.1 鎳薄膜芯體特性測試

本測試是單獨對鎳薄膜特性的測試,即對未涂敷載體與催化材料芯體特性的測試。

鎳加熱器薄膜的性能參數主要是電阻溫度系數和耐環境氧化能力,前者影響到傳感器靈敏度的高低,后者決定著傳感器的長期穩定性。

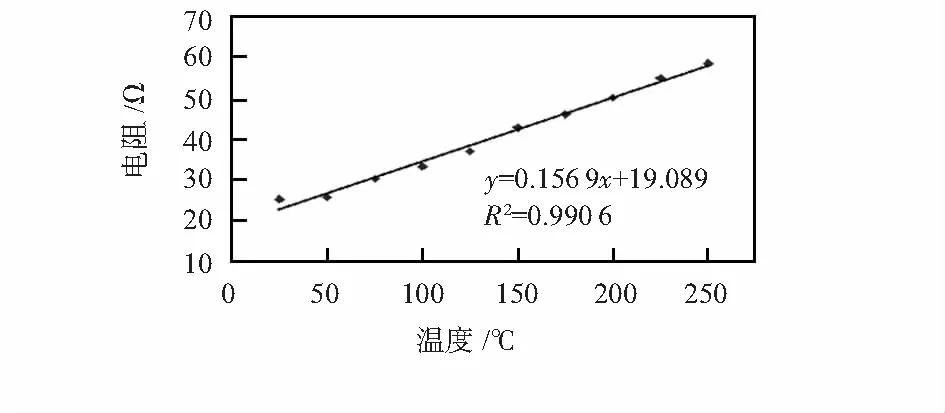

2.1.1 芯體薄膜電阻溫度特性測試

鎳薄膜芯體單元的電阻測定參照GB/T 6148—2005《精密電阻合金電阻溫度系數測試方法》[10]規定的方法進行,1#樣件測試結果如圖3所示。在250 ℃范圍內,擬合曲線為一次線性擬合曲線,R2(其值介于0~1之間)是回歸方程確定系數,其值越大則擬合的數據越好,鎳薄膜芯體R2值為0.990 6,表明鎳薄膜芯體的電阻與溫度具有良好的線性關系。

圖3 鎳薄膜芯體電阻與溫度關系

鎳薄膜芯體電阻溫度系數由式(1)計算而得

(1)

式中R為平均電阻溫度系數,R2為測試高點溫度的電阻值,R1為低點溫度的電阻值,選取T2值250 ℃,T1值20 ℃。經計算TCR約為5 800×10-6/℃,比鉑電阻溫度系數3 850×10-6/℃高出約30 %,相應其靈敏度也會高出30 %以上。但鎳薄膜電阻溫度系數與高純鎳絲的6 900×10-6/℃有較大的差距,主要原因在于MEMS工藝條件的綜合作用使然,具體表現在基材種類、膜厚差異、濺射過程中的摻雜與缺陷、氧化鎳過渡層、熱處理條件以及保護膜等均是影響鎳薄膜電阻溫度系數的重要因素,因此,MEMS工藝條件其復雜性較高,對試驗條件的設定與控制要求精確控制,勢必對鎳薄膜芯體的互換性帶來巨大挑戰。正是基于其互換性較差的緣故,本試驗只對單芯體結構,采用傳統配對方式進行了試驗研究。

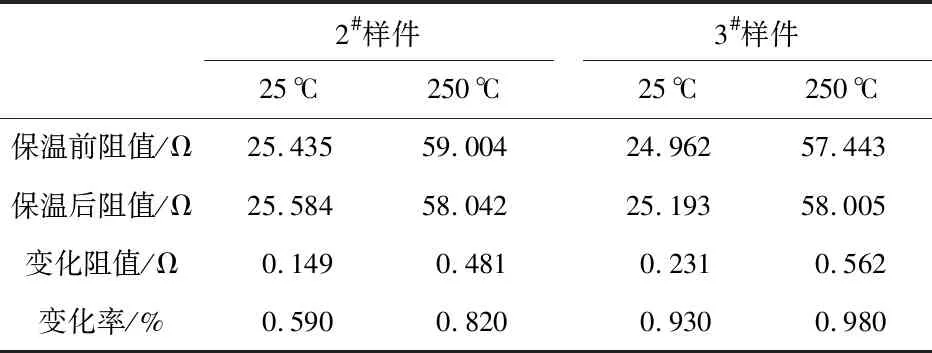

2.1.2 芯體薄膜電阻的熱穩定性

芯體薄膜電阻的熱穩定性主要指在較高溫度下工作時其電阻變化大小,參照JJG160—2007《標準鉑電阻溫度計檢定規程》[11],采用高溫加速老化方式,選取鎳薄膜芯體2#樣件、3#樣件先測試25 ℃和250 ℃時的電阻,然后將樣件置于350 ℃管式爐中保溫300 h,測量前后電阻的變化率,結果如表1所示。2#,3#熱穩定試驗后,電阻都均呈現變大的趨勢,經300 h處理,其電阻變化率小于1 %,具有較好的溫度穩定性。

表1 鎳薄膜電阻的穩定性

2.2 傳感器工作電壓、功耗及靈敏度特性測試

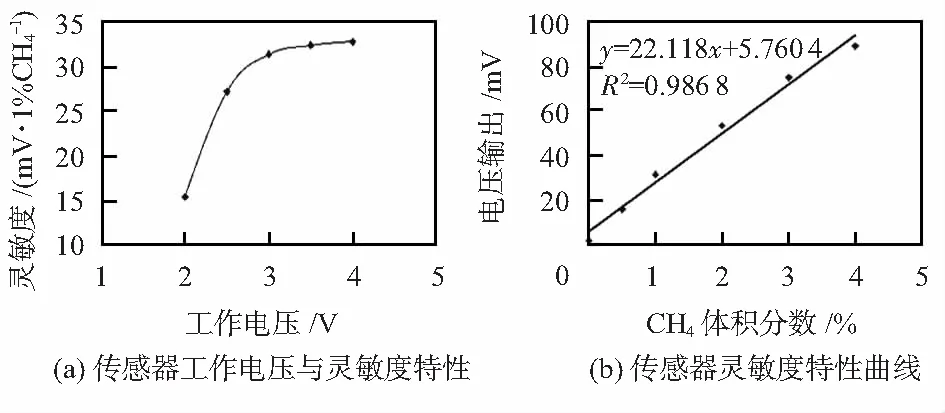

選取5#樣件,分別施加不同工作電壓,穩定時間為10 min,在無甲烷氣樣情況下,測量傳感器零點輸出。隨后通入1.0 %甲烷氣體,記錄3 min時的電橋輸出,與零點輸出差值,即為傳感器在1.0 %甲烷濃度下的靈敏度。測試結果如圖4(a)所示。結果表明,靈敏度隨工作電壓的提高,靈敏度增大,但工作電壓在3.0 V以后,靈敏度增加幅度減小,選取3.0 V的工作電壓兼顧了靈敏度大小及合理的功耗。測試結果還表明,在3.0 V工作電壓下,其靈敏度值達到30 mV以上,比鉑絲催化傳感器約25 mV以下的靈敏度有約40 %以上的漲幅,這與金屬鎳的電阻溫度系數大于鉑的電阻溫度系數的結果相一致。

試驗還對2.5,3.0,3.5 V三個工作電壓下傳感器的電流進行了檢測,分別為44.5,51.2,56.5 mA,對應的功耗分別為111,154,198 mW,與傳統鉑絲催化傳感器相比,在工作電壓3.0 V情況下,鉑絲催化傳感器電流約150 mA,功率約450 mW,呈現出了較大的降幅,這與MEMS工藝結構微型化以及敏感芯體懸浮狀態緊密相關。

2.3 傳感器靈敏度特性測試

選取傳感器6#樣件,在甲烷氣體濃度為0,0.5,1.0,2,3,4時依次測試傳感器的靈敏度,結果如圖4(b)所示。擬合為一次線性曲線,本傳感器R2值為0.986 8,表明甲烷氣體濃度與靈敏度呈現良好的線性關系,這也與鎳薄膜材料的電阻溫度特性相吻合。

圖4 傳感器特性測試結果

2.4 傳感器電老化特性

傳感器產品從封裝到性能測試入庫之前的過程往往需經歷漫長的電老化過程,過程中主要是催化傳感器敏感材料組織的穩定、表面吸附狀態的穩定以及環境的適應性。

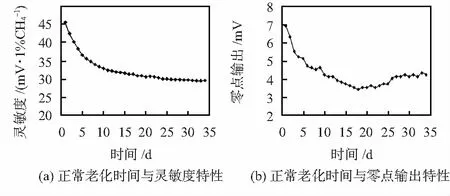

取編號為7#樣件的傳感器從正常通電老化開始,每天對傳感器的零點輸出及1 %濃度的甲烷氣體的輸出進行測量,記錄傳感器靈敏度和零點的變化,如圖5所示。結果表明,傳感器老化的初期靈敏度較大,但靈敏度下降幅度嚴重,隨著老化的持續進行,下降幅度趨于減緩,直到30天后才趨于平穩。而零點的變化在約15天后趨于平緩。

圖5 正常電老化測試結果

為縮短電老化時間,8#樣件采用了氣樣加速老化的方式。樣件置于濃度為0.8 %的甲烷氣樣中通電12 h老化,隨后空氣中老化12 h,這樣交替共計3天時間,零點和靈敏度于老化前測量1次,第4天起,每天測試記錄1次,如圖6所示。結果表明,傳感器初期靈敏度下降也較快,但趨于穩定時間縮短至15天以內,而零點趨于穩定時間大致也在15天左右。通過比對兩種老化方式,其零點穩定時間與老化方式關聯度不高,而靈敏度穩定時間的差異較大,氣樣老化時間可縮短近50 %。

圖6 加速老化測試結果

2.5 傳感器長期穩定性測試

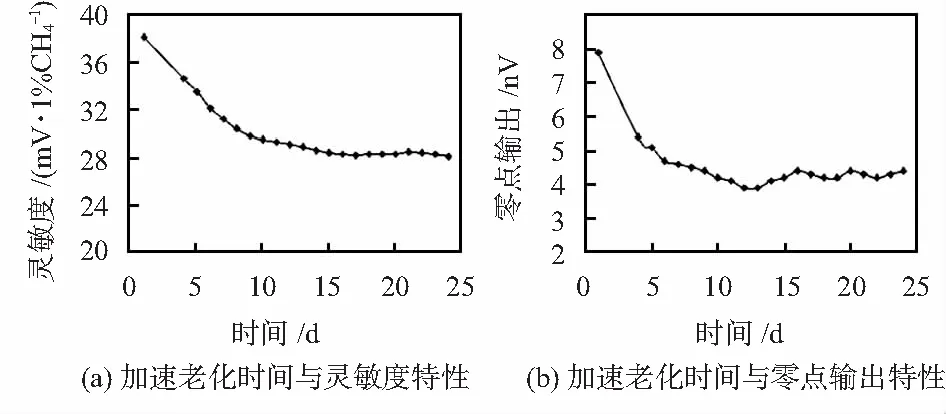

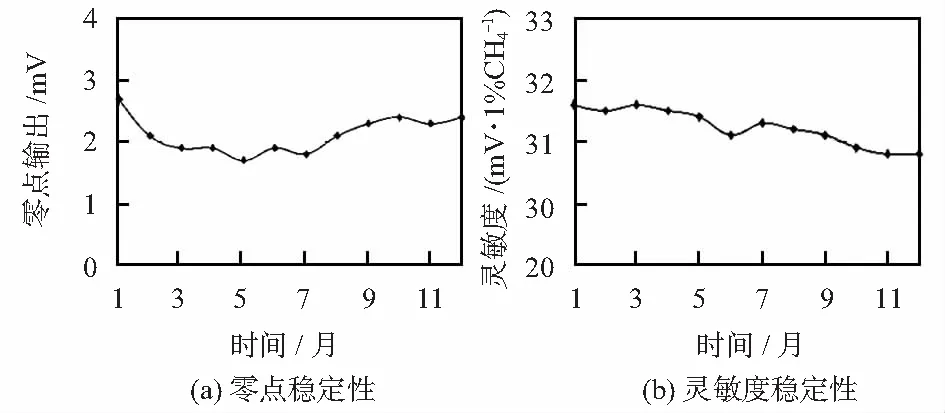

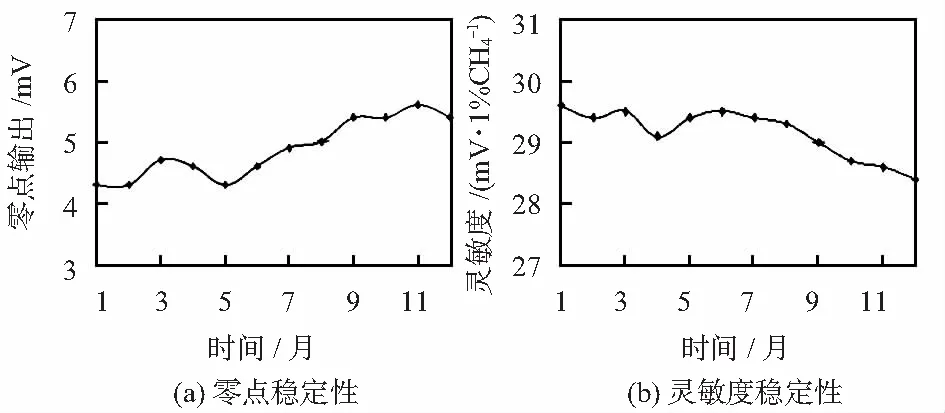

傳感器長期穩定性包括零點、靈敏度的連續及間斷工作時的長期穩定性。監測9#樣品連續工作時的零點和靈敏度漂移數據,平均7天檢測1次零點和靈敏度,每月測試約4次,取平均值,記錄為當月零點和靈敏度數據,共計12次/年。監測10#樣品間斷工作時零點和靈敏度漂移數據,同樣獲取共12次/年的零點和靈敏度數據。連續工作系指24 h不間斷供電持續12個月,間斷工作系每天通電8 h,斷電16 h,如此循環12個月。試驗結果圖7、圖8所示。

圖7 9#傳感器連續工作測試結果

圖8 10#傳感器間斷工作測試結果

從測試結果看,零點和靈敏度的漂移趨勢,連續和間斷工作都顯示出相同的方向,即零點隨時間逐漸增大,而靈敏度則逐漸降低。其中,連續工作時零點波動在1~3 mV之間,差值最大是2 mV,靈敏度波動在30~32 mV之間,差值最大是2 mV。間斷工作時,傳感器零點和靈敏度最大波動范圍也只有2 mV。

體積分數1 %CH4對應于20 %LEL甲烷濃度(默認5 %體積分數為甲烷爆炸下限),當傳感器靈敏度在1 %CH4體積分數下達到30 mV左右時,每1 %LEL的甲烷,對應輸出值平均為1.5 mV,對比零點和靈敏度最大波動值2 mV,則零點和靈敏度漂移在1.5 %LEL左右,符合國標[12]±3 %LEL規定的要求。

靈敏度下降趨勢被認為主要由載體的燒結或孔隙率降低、表面污物覆蓋、活性催化劑的燒結團聚等均為不可恢復因素,因而,基于開放式熱催化傳感器的靈敏度隨時間的漂移是其內在的規律,目前還難以找到克服的途徑。熱式催化芯體因組織結構、表面物理狀態等的改變而導致的熱傳導和熱對流特性的改變被認為是零點漂移的主要因素。

3 結 論

1)通過比對純金屬鎳與純金屬鉑的電阻溫度特性,基于MEMS工藝技術,設計了以鎳薄膜作為加熱體的新型催化傳感器,與傳統的鉑絲或鉑薄膜催化傳感器相比,具有更高的靈敏度,且線性度良好。

2)基于MEMS工藝技術的鎳薄膜催化傳感器,經半導體微加工工藝技術實現了敏感芯體的體積小型化,其功耗是傳統鉑絲催化傳感器功耗的1/3,對實現傳感器網絡化、無線分布式布局意義重大。

3)傳感器先期經過3天氣樣老化,可大幅縮短傳感器老化周期。

4)基于鎳金屬材料抗氧化能力劣于貴金屬鉑材料,通過對鎳薄膜穩定性熱處理以及設計防氧化聚合物涂層等措施,在350 ℃管式爐中持續300 h后,鎳薄膜電阻變化率小于1 %,表現出優異的抗高溫氧化特性。

5)基于MEMS技術的鎳薄膜加熱器催化傳感器在連續或間斷工作條件下,其年漂移達到1.5 %LEKL,滿足GB15322規定的要求。