基于航空軸承制造特征的CAPP技術開發

■ 艾青牧 于慶杰 公平/中國航發哈軸 范紅偉/哈爾濱工業大學

計算機輔助工藝過程設計(CAPP)技術能夠實現對軸承工藝路線的科學決策,實現工藝設計與工藝管理的集成,縮短設計周期、固化工藝,并提高軸承工藝管理的質量和效率。

計算機輔助工藝過程設計(CAPP)[1]技術是20世紀60年代后期出現的,在理論研究、系統開發和實際應用方面都取得了一定的進步[2-4],但針對航空軸承高轉速、重載荷、多品種、小批量的特點所開展的CAPP研究并不多見。本文在現有CAPP的基礎上,基于航空軸承的特點及工藝設計原理,構建了具有航空軸承制造特征的CAPP信息模型、搭建了軟件平臺,并針對具體型號進行驗證。

關鍵技術

基于航空軸承制造特征的CAPP技術主要包括航空軸承工藝設計和工藝管理,將航空軸承的工藝知識融入專家系統中,實現航空軸承保密與安全防護、人機交互及檢索、數據及特征的精準傳輸、基于專家系統的柔性化工藝路線、參數化內部工藝設計、工夾量具的智能選取、工序的有序生成、打印及保存管理、型號檢索與信息精準調取(如圖1所示)等功能。其關鍵技術主要包括以下幾種。

安全保密防護技術。針對航空軸承工藝設計的工藝知識及內部工藝設計參數等核心內容進行保密防護,采用登錄身份識別技術。

信息快速檢索技術。搭建航空軸承零件信息數據庫,可以快速實現零件信息的輸入,提高工藝設計效率。

基于知識的專家系統。對航空軸承工藝特征進行全面梳理和分類,根據輸入的零件特征及參數進行優化工藝設計或進行工藝推薦,同時具有自動生成新工藝的能力。

圖1 技術研究流程

基于知識的工藝柔性化技術。依靠專家系統及工藝路線柔性化數據庫,根據航空軸承工藝特征及參數,進行工藝篩選、判斷,推薦最佳工藝路線,能適用于軸承的高速、重載、工藝特殊要求,具有靈活可變化、可修改等特征,如圖2所示。

工藝數據傳遞與自動篩選技術。采用唯一數據源方法,將工藝數據從計算機零件特征參數匯總區傳遞到計算書結果區。將人機交互界面的數據匯總,自動生成工藝計算書,如圖3所示。

圖2 基于專家系統的工藝路線

圖3 數據傳遞與自動篩選

特征、參數辨別及數據庫提取技術。針對航空軸承零件的特征、參數的范圍進行辨別,將判斷結果傳遞進入工藝標準數據庫,數據庫將自動進行篩選,提取工藝過程參數,推算工藝過程數據,利用公差、技術條件等數據庫,自動識別對應參數的技術條件。

檢驗頻次及量塊儀表精度識別技術。利用檢驗標準數據庫,對航空軸承零件特征、參數及技術條件進行識別,篩選符合該條件的頻次,進行量塊及檢驗頻次的自動化設計。

出廠要求綜合評價技術。對加工零件參數進行智能識別綜合評價,利用加權法,針對零件及裝配參數的制造符合性要求,綜合評價得分在95分以上的軸承可以出廠。

技術應用模型構建

以產品工藝數據庫為基礎進行產品工藝數據管理,針對生產中不同部門對產品工藝信息的不同需求,提供給各部門的不同信息,利用數據庫的強大功能,保證工藝數據統計信息的完整性和一致性,減少人為失誤。

在實際操作中,利用編程軟件(VB)創建人機交互界面,利用數據存儲軟件(Excel)進行數據的存儲與篩選,利用繪圖軟件(CAD)輸出圖形文件,將3款軟件進行封裝,建立了適合于航空軸承工藝設計軟件,主要包含軟件安裝及登錄、CAPP零件入口、人機交互界面、定制個性按紐等模塊。

軟件安裝及登錄

此登錄界面含有用戶名、密碼、新用戶注冊及修改密碼等功能,如圖4所示。該項技術的應用,考慮3個因素:第一,便于工藝人員的使用,以工藝人員姓名的第一個字母為登錄名,以員工號碼為密碼進行初始登陸;第二,符合員工的使用習慣,進行密碼修改,系統將會自動存儲新密碼,便于下次登陸;第三,防止非工藝人員操作,在登陸密碼錯誤3次后將自動跳出系統,起到了很好的安全防護作用。

圖4 軟件安裝及登陸

CAPP零件入口

由于內圈、外圈、保持架和滾動體編制工藝時考慮的參數及特征不同,輸入的項目有很大差異,若將4個零件在同一個界面進行輸入,將會非常繁瑣,因此將零件劃分為4個區并設有4個按鈕,分別是內圈、外圈、保持架和滾動體,點擊對應的按鈕,進入對應的輸入界面,如圖5所示。4個區彼此信息隔離,避免因零件間數據傳遞過程互相影響。

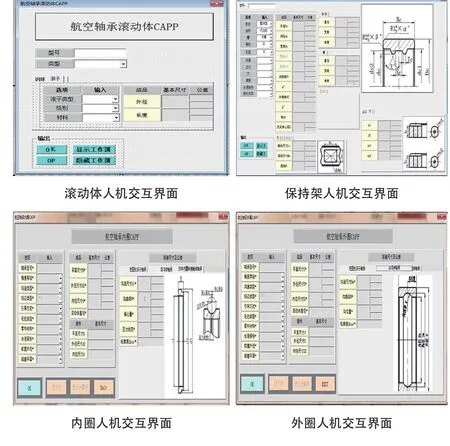

人機交互界面

人機交互界面主要包含4個區,如圖6所示:零件型號輸入區,將自動檢索數據庫信息,對已有信息將零件的特征及參數自動提取,并可進行修改和刪除;零件特征和工藝特殊要求輸入區,含精度、引導方式、兜孔形狀等;零件參數輸入區,包括零件的內徑、外徑等相關尺寸。

定制個性化按鈕

個性化按鈕主要針對工藝設計過程中需要實現的功能進行定制,主要包含生成工序按鈕、進入計算書按鈕、生成計算書按鈕、工序圖表按鈕、返回主界面按鈕、打印工序圖表按鈕、保存按鈕、隱藏按鈕、顯示工作簿按鈕、查找工作表按鈕、新建模板工作表按鈕等。核心按鈕是生成工序按鈕和生成計算書按鈕。

技術驗證

本文以一型航空軸承的支點滾子軸承D1002926KNQU為例(工藝設計輸入參數見表1),利用CAPP技術進行工藝設計,并與人工進行工藝設計進行對比。

D1002926KNQU工藝設計輸入參數共計54個,其中,精度等級和引導方式在內圈、外圈、保持架和滾動體工藝設計過程中均被使用。

圖5 零件入口

圖6 人機交互界面

表1 D1002926KNQU工藝設計輸入參數列表

表2 CAPP工藝設計和人工設計的用時和正確率對比分析

試驗結果表明,C1002926KNQU零件工藝共計162道工序,加工過程中共475個工藝控制參數,CAPP正確率是100%,人工正確率是96.4%,準確率提高3.6%;CAPP用時65min,人工用時1273min,用時減少95%,具體見表2。

結束語

通過對具有航空軸承制造特征的CAPP技術的開發,提高了工藝知識的共享和重用程度,使工藝設計人員能夠提高設計效率,將集中精力對新產品、新工藝、新方法、新技術進行研究與發展,提高了航空軸承工藝知識的繼承性,最大限度地利用現有資源降低成本,實現航空軸承工藝設計自動化,從而提高工藝設計的一致性和優化程度。

(艾青牧,中國航發哈軸,工程師,主要從事航空軸承設計、仿真分析及應用研究)