重型燃氣輪機與航空發動機冷卻葉片的聯系和差異

■ 魏佳明 余沛坰 王博 周靈敏/杭州汽輪動力集團有限公司

渦輪葉片是燃氣輪機的核心熱端部件。燃氣輪機渦輪葉片的設計與制造吸收了大量航空發動機渦輪葉片設計與制造的技術及理念,但由于二者的工作環境與特點存在差異,因此其設計與制造也有不同的要求。

由于安裝條件、使用期限、使用燃料和工作環境不同,燃氣輪機與航空發動機渦輪葉片存在一定的聯系與差異,主要體現在尺寸、質量、運行環境、壽命等方面,如表1所示。

兩者的區別決定了燃氣輪機渦輪葉片的設計與制造不能照搬照抄航空發動機技術,須對其提出不同的要求。

圖 1 高溫合金在航空發動機和燃氣輪機渦輪葉片中的應用

渦輪葉片材料選取

高溫合金材料在燃氣輪機及航空發動機等領域發揮著至關重要的作用。隨著航空發動機推重比增大,渦輪前溫度不斷提高,要求高溫合金的力學性能也相應提高。燃氣輪機功率和效率的不斷提高,是靠不斷提高渦輪初溫(相當于航空發動機的渦輪進口溫度)來實現的,同樣需要采用承溫能力越來越高的高溫合金。

表 1 燃氣輪機和航空發動機渦輪葉片主要差異【1-2】

高溫合金在航空發動機和燃氣輪機渦輪葉片中的應用如圖 1所示,二者所用高溫合金成分基本類似,包含鎳(Ni)、鈷(Co)、鉻(Cr)、鉬(Mo)、鎢(W)、鉈(Ta)等元素。當然,高溫合金在航空發動機和燃氣輪機渦輪葉片中的使用發展歷程也相似,其中鑄造高溫合金都經歷了傳統等軸晶(CC),到定向結晶(DS)和單晶(SC)合金的發展。

先進燃氣輪機渦輪葉片需要在高溫熱腐蝕環境下長期工作,而且葉片的尺寸較大,為了保證長期工作的可靠性,必須考慮葉片材料組織和性能的穩定性,特別是工業燃氣渦輪使用含硫(S)和釩(V)較高的低級燃料,會對合金產生嚴重腐蝕。其合金在設計中具有高Cr,高鈦/鋁(Ti/Al)等幾個顯著特征,與航空發動機葉片材料有差異。研制兼顧高強度、優異抗熱腐蝕性及性能長期穩定的燃氣輪機用鑄造高溫合金更具挑戰性。

高溫合金在燃氣輪機和航空發動機渦輪葉片中的應用情況如表 2所示,燃氣輪機和航空發動機渦輪葉片高溫合金的成分設計差異主要有以下幾個特點:第一,燃氣輪機用高溫合金中Cr含量明顯高于航空發動機,因為Cr能生成Cr2O3保護性氧化膜,有效地減慢合金的熱腐蝕和硫化腐蝕,目前國內外地面燃氣輪機用抗熱腐蝕高溫合金中Cr含量為15%~20%;第二,燃氣輪機用高溫合金中Al、Ti加入總量和航空發動機相差不大,但是Ti/Al高于航空發動機,高Ti/Al合金對于良好的抗熱腐蝕性能是必要的,但Ti/Al過高,會顯著提高定向合金的熱裂傾向;第三,燃氣輪機用高溫合金中Mo元素含量較低,Mo在熱腐蝕環境中容易引起酸性熔融反應,產生嚴重的熱腐蝕,因此在燃氣輪機用抗熱腐蝕高溫合金中,Mo的含量一般較低,加入量以1.5%以下為宜;第四,燃氣輪機中的抗熱腐蝕高溫合金中一般不含錸(Re)等貴金屬元素,Re是航空發動機用單晶高溫合金中的重要強化元素,可以顯著提升合金的高溫強度,隨單晶高溫合金承溫能力的不斷提高,合金中所需的Re元素的含量也在不斷增加,第四代單晶合金中Re的含量已經達到6%左右,但是貴金屬元素的價格昂貴、資源稀缺,考慮燃氣輪機的制造成本,目前大規模商業化的燃氣輪機使用的葉片材料以及正在研制的高強抗熱腐蝕單晶高溫合金中均不含Re,正在推向市場的G/H級燃氣輪機中,僅有美國GE公司使用了含3%Re元素的第二代單晶高溫合金。

渦輪葉片冷卻結構設計

葉片冷卻結構設計要求在盡可能少的冷卻空氣用量下,將葉片的金屬溫度降低到可以保證足夠壽命的水平。如圖2所示,葉片冷卻結構設計的發展歷程是:從簡單的對流冷卻結構,到沖擊冷卻、氣膜冷卻,再到復合冷卻、鑄造冷卻結構,并不斷發展新材料、新涂層、新工藝。

在燃氣輪機和航空發動機中,對流冷卻和沖擊冷卻是最早開發并得到采用的冷卻技術,冷卻效力較低,但不需要在葉片表面開孔,能保證更長的葉片壽命,因此現有的E級、F級、G級燃氣輪機的后幾級渦輪葉片和航空發動機的低壓渦輪葉片,仍然在使用純對流和沖擊冷卻。

表 2 燃氣輪機和航空發動機渦輪葉片高溫合金主要成分

圖2 渦輪葉片冷卻結構發展歷程

圖3 層板冷卻結構示意圖

隨著燃氣溫度的升高,目前的航空發動機高壓渦輪葉片已經采用了全氣膜覆蓋的設計,能在葉片表面形成完整覆蓋、幾乎無間斷的氣膜保護,大幅提高了葉片承受高溫的能力。燃氣輪機由于渦輪初溫相對較低,對冷卻氣體的需求量相對較少,一般只是在壓力面和前緣布置氣膜孔,在吸力面,尤其是喉部及以后區域很少設置氣膜孔。但近20年來,隨著渦輪進口溫度不斷上升,葉型不斷優化,H級、J級燃氣輪機也逐漸采用了全氣膜的葉片冷卻設計,例如西門子SGT5-8000H燃氣輪機的第1級靜子葉片和轉子葉片。

對全氣膜冷卻的研究逐漸演化出了發汗冷卻技術。發汗冷卻技術需要制造構成葉片外表面并能形成細微的冷氣出流孔隙的多孔層或者絲網層,并將之與承受應力的葉片骨架層相連接,技術難度較大。研究人員借鑒發汗冷卻技術并對其進行一定簡化,發展出了層板冷卻技術。層板冷卻結構如圖3所示,其主要原理是:冷卻空氣流出沖擊孔,構成沖擊冷卻效果;之后繼續在通道內進行對流換熱,通道內布置了復雜、致密的各種擾流結構,增大了氣流的擾動,加強了換熱,同時增大了換熱面積;最后冷氣從葉片外壁上的氣膜孔匯入主流,形成致密的氣膜冷卻。因此,該冷卻方式綜合了沖擊冷卻、全氣膜冷卻和強化對流冷卻等幾種冷卻方式,可以非常高效地利用冷氣的冷卻能力。有諸多機構將其應用于航空發動機渦輪葉片中,尤其是美國、俄羅斯、烏克蘭等國家。未來該技術也是燃氣輪機渦輪葉片冷卻設計的發展趨勢之一。

對層板冷卻技術進行一定變型,并得益于新的精密鑄造和加工技術的進展,還可以得到雙層壁冷卻結構。雙層壁結構相比于層板結構,金屬外側和沖擊板之間的腔室劃分更加細致和精細,并取消了其內部復雜的擾流結構,換熱效果雖弱了一些,但更易于制造,是未來航空發動機、燃氣輪機渦輪葉片冷卻設計的發展方向之一,如圖4所示。諸多文獻表明,雙層/多層壁的冷卻結構,能大大提高葉片溫度均勻性,并減少冷卻空氣需求量。從結構上看,該冷卻技術更適用于葉型寬厚、尺寸大的葉片,因此特別適合于燃氣輪機葉片的設計。

從具體結構形式來看,靜子葉片普遍采用多個腔室、帶插芯的沖擊,冷卻葉身帶氣膜保護,尾緣采用槽縫結構或者孔排結構,葉片端壁采用沖擊加氣膜的冷卻方式,如圖5所示。轉子葉片的冷卻結構大多是帶肋的蛇形通道結構,或者多通道多回路、帶擾流的結構,近尾緣段采用擾流柱,尾緣用槽縫或者孔出氣。

燃氣輪機和航空發動機渦輪葉片的冷卻設計理論和原理是通用的,兩者都需要對材料、結構、強度、壽命、效率等諸多影響因素進行平衡。

但二者在冷卻設計的細節上卻有較大的不同。一般來說,航空發動機渦輪葉片小,冷卻結構復雜、緊湊,在先進冷卻技術的使用上比較超前。而燃氣輪機渦輪的進口溫度相對較低,葉片大,設計時注重高氣動效率和長壽命,因此冷卻設計更偏向于高可靠性和耐用性。從結構布置看,燃氣輪機葉片冷卻設計尺寸限制相對較少,設計自由度相對較大、壁較厚,以保證更長的壽命;從各種冷卻技術的應用來看,燃氣輪機在新技術、新材料的使用上較為滯后,傾向于更可靠、更低成本的設計;從冷氣量來看,F級、G級燃氣輪機的冷卻空氣占壓氣機進口流量的16%~20%,而航空發動機的冷卻空氣可達20%~30%;從氣膜孔尺寸來看,常見的航空發動機葉片葉身上的氣膜孔、縫數量很多,氣膜孔孔徑也較小,一般尺寸為0.1~0.8mm,而燃氣輪機的氣膜孔數少,孔徑較大,一般為0.5~1mm。

圖4 雙層壁結構

圖5 靜葉和動葉冷卻結構示意圖

渦輪葉片制造熔鑄工藝設計

制造熔鑄工藝在高性能渦輪葉片的制造中扮演了重要角色。在過去的數十年中,制造熔鑄工藝的改進與革新對渦輪葉片的發展起到了重要的推進作用,不可不提的兩項重大突破為渦輪葉片定向凝固技術和模具與型芯制造技術的崛起。其中,定向凝固技術的發展可以使渦輪葉片承受高溫的能力大幅提升,單晶葉片的出現將材料的高溫力學性能提升到了全新的高度。渦輪葉片模具與型芯制造技術的發展,使各種復雜冷卻結構葉片從設計到成品的工藝可操作性更強。

與航空發動機相比,燃氣輪機渦輪葉片的熔鑄工藝又出現了一些自身獨有的新特性。燃氣輪機渦輪葉片無論在幾何尺寸還是質量上都大于航空發動機,這就對葉片鑄造工藝提出了新挑戰。

在燃氣輪機所涉及的大型定向結晶葉片制造工藝中,定向凝固技術是關鍵技術之一。快速凝固技術(HRS)從20世紀80年代開始已經被廣泛用于航空發動機定向結晶與單晶葉片制造中。此后,燃氣輪機也沿用了HRS技術,用以制造大型定向結晶葉片。但是,隨著葉片尺寸的增加,大型定向結晶葉片的工藝窗口很小,在鑄造過程中極易出現等軸晶、縮孔、雀斑等缺陷,如圖6所示。為解決上述問題,從20世紀90年代開始,燃氣輪機制造商GE公司、西門子公司和阿爾斯通公司開始推進高溫度梯度液態金屬冷卻(LMC)的工程化應用及研究。LMC工藝的特點是以低熔點合金作為冷卻介質,在大型葉片的鑄造過程中使液態合金溫度可以保持在較低的水平,采用較快的抽拉速率,避免HRS中容易出現的問題。

圖6 定向結晶葉片熔鑄工藝示意圖

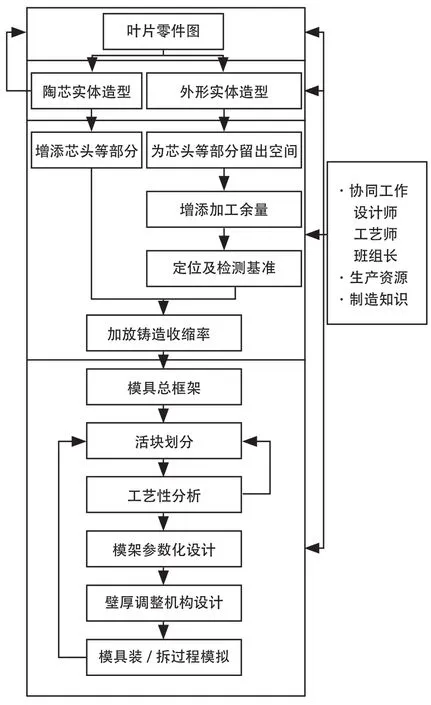

航空發動機精鑄件模具的設計可以追溯到20世紀50年代,當時模具設計主要通過二維圖樣進行串行設計,不僅對設計人員的熟練程度及經驗有很高的要求,而且設計周期長且容易出現反復。20世紀60—90年代,隨著CAD模具設計軟件的發展與普及,模具設計周期與制造精度都提升到了一個新水平,CAD模具設計流程如圖7所示。模具設計加工中,收縮率是一個非常重要的參數,由于燃氣輪機的渦輪葉片尺寸大,葉身壁厚沿徑向變化明顯,受上下緣板、安裝支架等結構的約束,冷熱態下葉片會產生較大收縮變形。針對燃氣輪機葉片,尤其是末級大尺寸葉片無余量精密鑄造過程中的變形問題,目前較為理想的方法是利用模具型腔的縮放進行變形控制。因為現階段的技術還無法準確得到葉片鑄造過程中的變形分布與模具型腔的縮放量。因此,通過蠟模的反變形補償來抵消鑄造過程中的變形,將是新一代凈成型精鑄渦輪葉片發展的關鍵。

圖7 CAD模具設計流程

在制造模具過程中,蠟模質量直接決定了最終葉片的尺寸精度。對于燃氣輪機渦輪葉片的鑄造,蠟模尺寸大,部分葉片尺寸超過600mm,葉身部分冷卻結構復雜且厚度不均,冷卻速率緩慢,導致葉身部分收縮變化大,對尺寸精度控制帶來了很大的困難。蠟模假芯的應用很好的解決了這一問題,通過預先壓制的假芯來減少蠟模的壁厚,一方面保證了蠟模充型的完整,另一方面減少了蠟模的收縮量,防止縮限與尺寸變化過大,通過壓制參數的調整配合,可以有效地解決壓蠟時因體積收縮帶來的尺寸問題。

隨著燃氣輪機渦輪葉片工作溫度的不斷提升,新型冷卻通道也被廣泛使用,新型冷卻結構尺寸細小,結構復雜,只能通過預制陶芯來實現。陶芯根據材料的不同可以分為硅基和鋁基。隨著燃氣輪機渦輪葉片尺寸和性能的不斷提升,對陶芯的要求也與日俱增,要求陶芯耐火度高、熱膨脹率低、高溫強度好、化學成分穩定以及易脫除等。

結束語

本文針對航空發動機和燃氣輪機渦輪葉片的材料設計、冷卻結構設計、制造熔鑄工藝設計這三方面進行了綜述,詳細介紹了兩者的聯系與區別,可以為燃氣輪機和航空發動機渦輪葉片的選材、設計、制造提供一定參考。

(魏佳明,杭州汽輪動力集團有限公司,工程師,主要從事燃氣輪機渦輪部件強度振動及壽命可靠性研究)