Ⅲ型彈條斷裂原因分析

楊程亮,李承亮

(1.中國鐵道科學研究院 研究生部,北京 100081;2.中國鐵道科學研究院集團有限公司 鐵道建筑研究所,北京 100081)

在扣件系統中,各零部件制造精度較高,對安裝有較高的要求,對使用環境要求也較為嚴格。扣件零部件破壞、失效會導致扣件整體功能下降,危害到行車安全[1]。彈條是實現扣件系統功能的主要部件,其在使用過程中經常出現斷裂失效現象,導致輪軌作用力加劇,車輛和軌道各部件加速破壞,甚至危及行車安全。為實現列車安全、平穩運行的目的,對現場出現的彈條斷裂問題進行研究是非常有必要的。

針對扣件彈條的斷裂問題,國內外學者主要從材料與加工工藝分析、彈條受力分析以及模態分析3個方面進行了研究。文獻[2-4]通過金相學方法對彈條斷口和彈條化學成分進行分析,認為彈條表面質量差、彈條表面存在脫碳層、熱處理操作不當、原材料表面存在折疊和裂紋以及彈條用鋼中夾雜物級別高是彈條斷裂的原因。文獻[5-7]通過建立力學模型,分析安裝狀態下彈條的應力以及不平順條件下彈條的動力響應及疲勞壽命。文獻[8-9]根據彈條結構的物理模型和物理參數建立系統模型,通過引入模態參數建立模態方程,分析彈條斷裂原因。

1 彈條斷裂現狀

一地鐵線路區間采用的扣件為DT-Ⅲ型常阻力扣件,又稱DT彈條Ⅲ型扣件,見圖1,是一種無螺栓、彈性分開式扣件,采用國鐵Ⅲ型彈條,其主要尺寸參照國鐵彈條Ⅲ型扣件,將其由預埋鐵座式扣件改為彈性分開式扣件。扣件的扣壓力達到20~25 kN/組,適合在大坡度和小半徑曲線地段使用。車輛采用8A編組,其中6節編組為普通車廂,2節為商務車廂,軸重為16 t,行駛速度為110 km/h。從2017年1—7月期間,共發現斷裂彈條221個,其中DT-Ⅲ型常阻力扣件傷損的彈條有113個,占總傷損數的51%。彈條斷裂位置分為后拱小圓弧處和前拱大圓弧處,各占傷損總數的83%和17%。圖2為彈條斷裂的實物。

圖1 DT-Ⅲ型常阻力扣件

圖2 彈條斷裂實物

2 研究方法

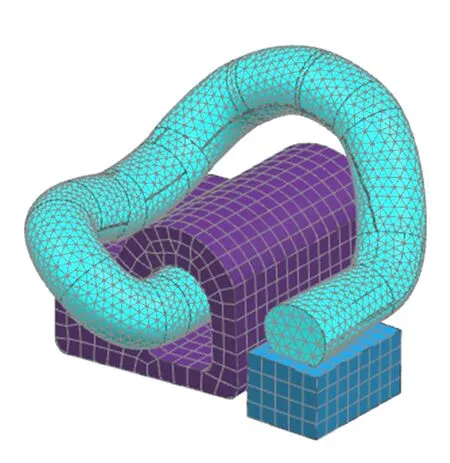

2.1 模態分析

模態分析屬于結構動力學分析,用于分析結構的振動特性,而結構的振動特性決定了結構對各種動力荷載的響應情況。根據DT-Ⅲ型常阻力扣件各零部件在正常安裝狀態下的邊界約束條件,建立扣件三維實體簡化模型[10],如圖3所示。各零部件的材料參數見表1。

圖3 三維數值模型

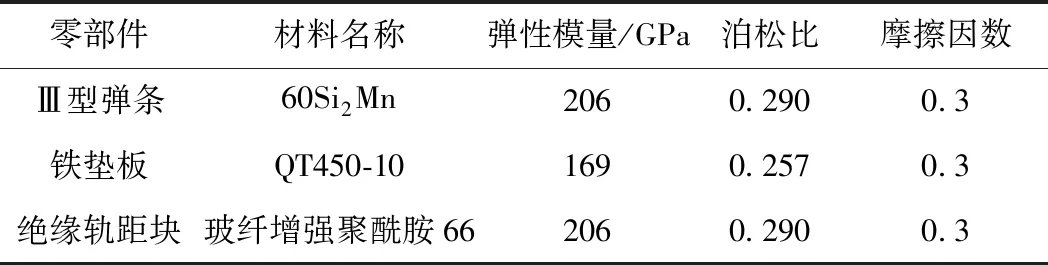

零部件材料名稱彈性模量/GPa泊松比摩擦因數Ⅲ型彈條60Si2Mn2060.2900.3鐵墊板QT450-101690.2570.3絕緣軌距塊玻纖增強聚酰胺662060.2900.3

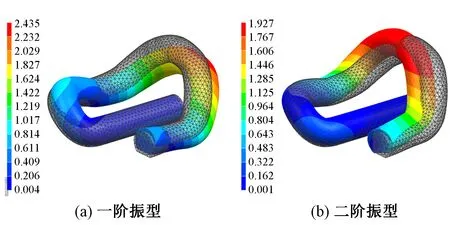

由于彈條空間結構復雜,采用Ctetra(10)劃分彈條單元類型,單元大小5 mm,共有 29 626 個節點,17 783 個單元。鐵墊板底部施加固定約束,在絕緣軌距塊底部施加正常安裝狀態下的位移荷載13 mm,采用非線性接觸理論模擬彈條與鐵墊板、絕緣軌距塊之間的接觸關系。對Ⅲ型彈條在正常組裝狀態下的模態特征進行分析,參考鋼軌、道床、隧道壁主要參振頻段,以及鋼軌波浪形磨耗對彈條斷裂的影響所涉及的波浪形磨耗通過頻率(根據地鐵線路實測值,波浪形磨耗通過頻率在20~1 500 Hz),只考慮彈條在 2 000 Hz 以內的固有模態[12]。圖4為Ⅲ型彈條在正常安裝狀態下各階振型位移云圖,表2為Ⅲ型彈條固有頻率和振型特征。

圖4 一階、二階振型位移云圖(單位:mm)

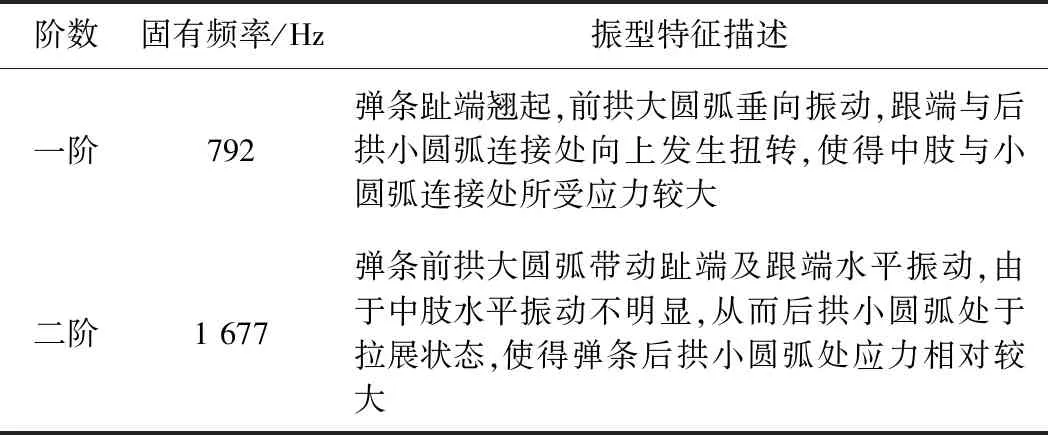

階數固有頻率/Hz振型特征描述一階792彈條趾端翹起,前拱大圓弧垂向振動,跟端與后拱小圓弧連接處向上發生扭轉,使得中肢與小圓弧連接處所受應力較大二階1 677彈條前拱大圓弧帶動趾端及跟端水平振動,由于中肢水平振動不明顯,從而后拱小圓弧處于拉展狀態,使得彈條后拱小圓弧處應力相對較大

2.2 試驗分析

圖5 頻率拾取位置

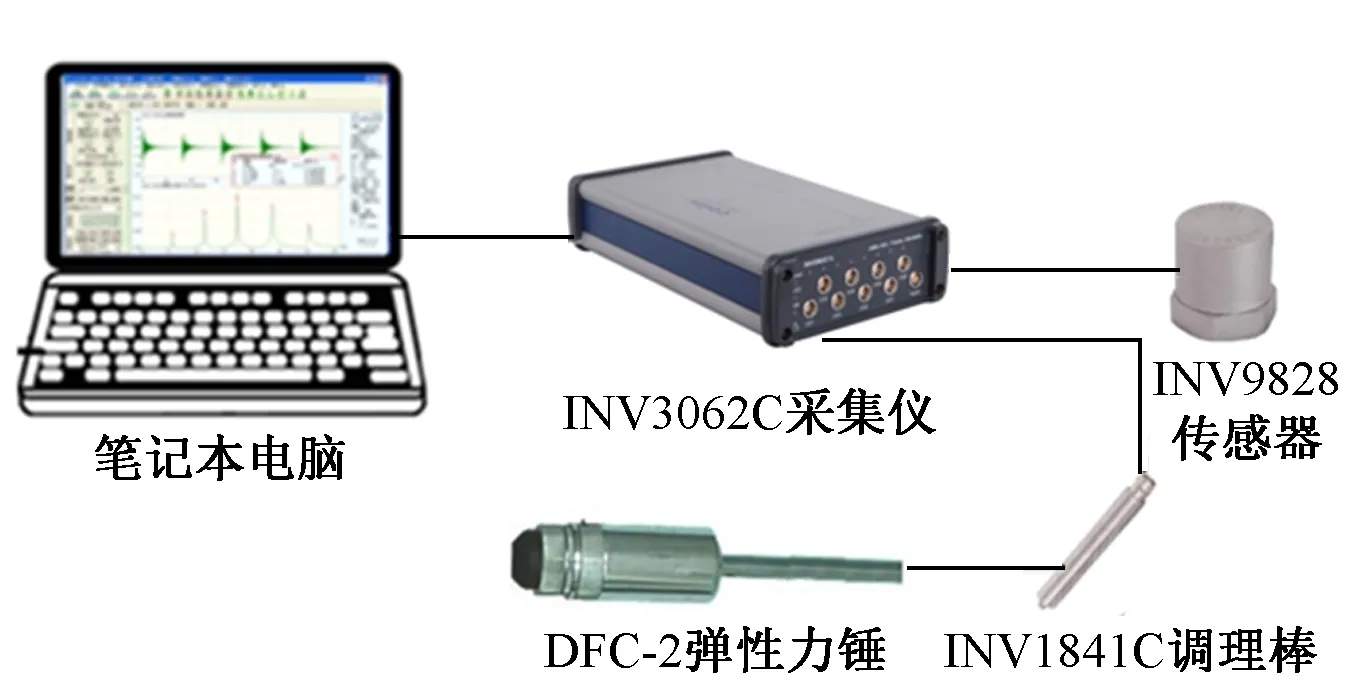

圖6 彈條模態測試儀器

圖7 組裝狀態下的彈條模態測試

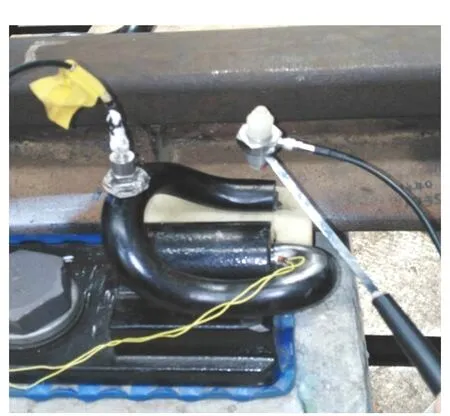

根據上述彈條模態試驗方法,對Ⅲ型彈條進行組裝狀態下的模態試驗,見圖7。圖8為試驗得到的Ⅲ型彈條在0~1 600 Hz 內的頻響函數和相干函數,從圖中頻響函數可以看出,Ⅲ型彈條的主要振動頻率為781 Hz。并且此時測試的相干函數值接近于1,表明信號可信度高。

圖8 頻響函數和相干函數

3 原因分析

一定行車區段內產生的鋼軌波浪形磨耗或車輪多邊形具有相對恒定的波長,其與列車相對固定的運行速度共同決定了輪軌間劇烈的相互作用相對集中在某一頻率范圍內。同時由于列車軸重較大、車速較高,這就導致輪軌相互作用產生的振動荷載在該頻率范圍內具有極高的能量,并會通過鋼軌傳至扣壓在軌底的彈條上。此時,若振動荷載的頻率與彈條組裝狀態下的固有頻率接近會引起彈條的共振,從而導致彈條的斷裂。

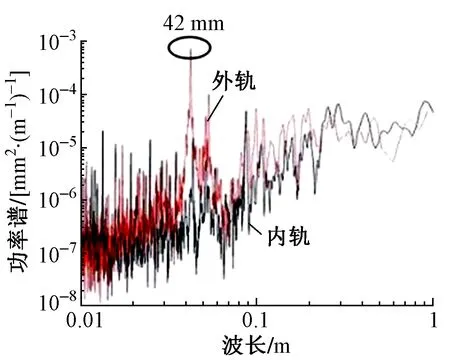

圖9為區間曲線鋼軌表面測量結果,可知區間曲線內側鋼軌波浪形磨耗深度約為0.10 mm,曲線外側鋼軌波浪形磨耗深度約為0.13 mm,波長為42 mm。根據區間曲線波浪形磨耗的波長及運行速度,通過激勵頻率與行車速度、鋼軌波浪形磨耗波長的關系可以得出組裝狀態下Ⅲ型彈條的激勵頻率為764 Hz。

圖9 區間曲線鋼軌表面測量結果

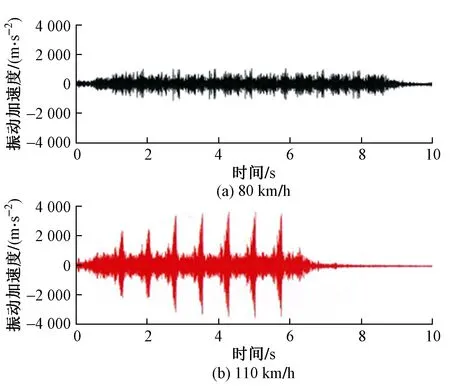

在區間曲線進行了彈條振動響應測試,得到彈條的振動加速度,見圖10。可以看出,列車速度從80 km/h增加至110 km/h,彈條前拱大圓弧的垂向振動加速度最大值從 1 000 m/s2增加至 3 500 m/s2,增大了約250%。其原因為列車以110 km/h速度通過時產生的輪軌力高頻激勵(764 Hz)與彈條的固有頻率(781 Hz)接近,彈條產生共振,加速度幅值顯著增大,從而導致彈條斷裂。

圖10 彈條振動加速度

4 結論

1)Ⅲ型彈條在正常組裝狀態下敏感頻率在790 Hz左右。

2)當輪軌力激勵頻率(764 Hz)與彈條振動頻率(781 Hz)接近或一致時,將會引起彈條的共振效應,從而導致彈條斷裂。

3)根據試驗段波浪形磨耗以30~50 mm為主,彈條共振頻率最小為781 Hz,為避免引起彈條共振,建議列車行駛速度不大于80 km/h。

4)對線路出現波浪形磨耗地段進行鋼軌打磨,以消除彈條的共振響應,延長彈條的服役壽命。