降低H型鋼軋機液壓壓下系統故障

宋端陽

(首鋼長治鋼鐵有限公司軋鋼廠, 山西 長治 046031)

1 液壓壓下系統存在問題

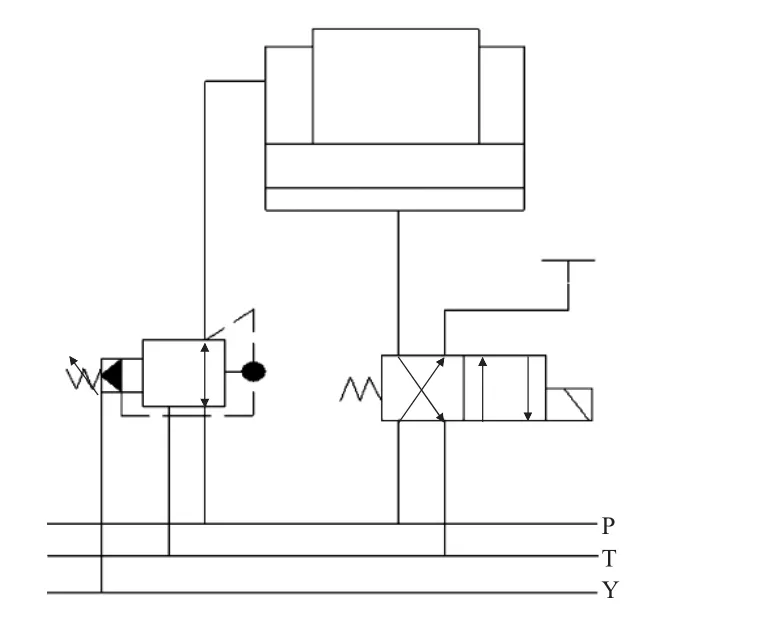

首鋼長治鋼鐵有限公司軋鋼廠(全文簡稱長鋼)H型鋼生產線精軋機組軋輥輥縫調整采用液壓壓下進行自動控制,設備簡圖如圖1所示。

精軋機組執行元件壓下缸的驅動采用三通閥—不對稱缸控制模式,壓下缸活塞桿腔通的恒定低壓壓力由三通減壓閥控制,工作范圍4~6 MPa。壓下缸液壓原理圖如圖2所示。壓下缸活塞桿腔壓力由壓力傳感器讀取,并傳輸給電控TCS系統。生產中經常發生壓下缸活塞桿腔壓力波動超出設定范圍,致使電控TCS系統報警停車。

壓下缸采用位置閉環控制系統,從原理圖中可以看出,活塞桿腔壓力的波動將造成活塞腔壓力(軋制力)的波動。活塞桿腔壓力過大,使活塞腔的軋制力增大。當活塞桿腔壓力超過8 MPa時,為保證壓下缸位置,軋制力將達到一定數值,即使沒有鋼坯在軋制,電控程序依然默認為精軋機組內有坯料在軋制,致使電控程序控制精軋機組錯誤動作。活塞桿腔壓力過低將導致壓下缸規定時間內無法回退到位,使精軋機組報錯停機。同時精軋機組每次在更換軋輥輥系后需要校準才能生產,即液壓AGC中對軋機彈跳進行補償。生產中壓下缸活塞桿腔壓力出現波動將造成計算的軋機彈跳補償值(彈簧—力)失真,使實際控制輥縫出現偏差。

2 故障原因分析

控制壓下缸活塞桿腔壓力的三通減壓閥使用某國外品牌產品,其結構圖如下頁圖3所示。從圖3中(圓圈標識位置)可以看出三通減壓閥內有2個阻尼孔,直徑約0.2 mm,三通減壓閥出口壓力異常波動主要為阻尼孔堵塞所致。現場對更換下來的三通減壓閥進行拆解,查找污染物來源,發現污染物不是從液壓泵方向(P至A)傳過去的,而是由執行元件(液壓缸)內部磨損損壞產生的,即三通減壓閥流向中A至T產生的。

從精軋機組液壓控制原理圖中發現,通過三通減壓閥的壓力油同時傳輸給了壓下缸的活塞桿腔和平衡缸的活塞桿腔(平衡缸液壓原理圖如下頁圖4所示)。平衡缸活塞桿腔恒通低壓,活塞腔恒通系統壓力(30 MPa)。平衡缸的作用為支撐上軋輥輥系,消除上軋輥輥系自重,使上軋輥軸承座緊貼壓下缸。平衡缸活塞桿腔通恒定低壓的目的為防止活塞桿腔空吸并吸入水和粉塵,換輥時用于放下上軋輥。

圖4 平衡缸液壓原理圖

檢查精軋機組在線液壓缸的使用壽命統計記錄發現,軋機壓下缸的使用壽命至少為一年以上,而平衡缸的使用壽命平均僅為2—3個月。從上述分析、檢查可以發現提高執行元件(平衡缸)的使用壽命將可有效降低污染源的產生,減少三通減壓閥阻尼孔堵塞的發生。

3 改進方案

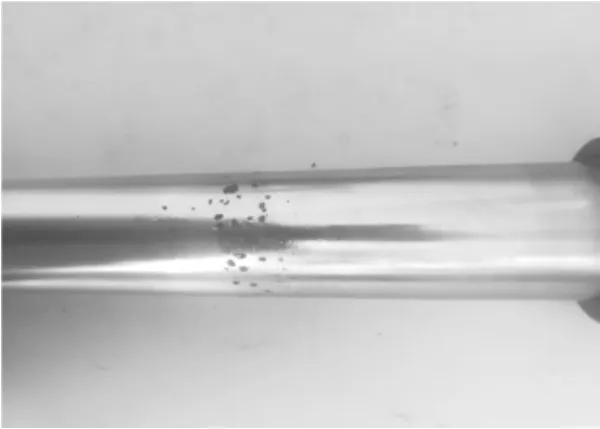

H型鋼精軋機組原使用的平衡缸為進口件,為降低成本進行了國產化,但使用壽命也相應降低。現場更換下線的平衡缸活塞桿(如圖5),活塞桿上有大量麻坑、鍍鉻層有“起皮”現象平衡缸工作在重載、水淋、高粉塵的惡劣環境下。活塞桿上大量麻坑以及“起皮”主要有兩種原因:一種為基材內部應力造成的,一種為外部水氣進入腐蝕基材造成的。從平衡缸使用壽命以及損壞原因看,平衡缸的國產化制作工藝存在缺陷需重新改進,同時使用工作環境需要改善。

3.1 活塞桿強度校核和熱處理改進

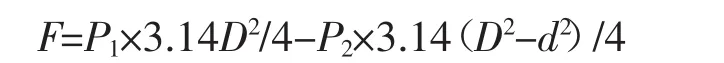

平衡缸垂直安裝,支撐件形變承受彎曲力矩,l/d<10,對活塞桿強度進行校核(平衡缸Φ60/45-175)[1]。

圖5 更換下線的平衡缸活塞桿

得:F=78.6 kN

式中:P1為液壓系統最大工作壓力;P2為經減壓后的活塞桿腔壓力;D為活塞直徑;d為活塞桿直徑;F為作用在活塞桿上的力;σ為活塞桿應力。

原活塞桿材質為42Crmo調質,

n=σS/σ=16,滿足強度要求。

熱處理方面增加表面高頻淬火提高耐磨性以及和鍍鉻層的結合力,淬透深度2 mm,HRC≥45。對活塞桿進行精磨提高與鉻離子的親合力以及消應,拋光光潔度Ra≤0.3。

3.2 平衡缸結構形式的改進

原活塞桿腔因工作壓力低,密封采用單YX型密封圈,改進為斯特封加YX圈的組合密封形式。

防塵圈由聚胺脂材質的J型防塵圈改為Z5型防塵圈,該防塵圈由四氟圈和橡膠O型圈組成,在多粉塵的作業環境下可有效提高抗磨、除塵能力。

為提高平衡缸工作穩定性以及減少內泄漏的可能,將活塞與活塞桿改為一體式。

3.3 活塞桿鍍鉻工藝改進

活塞桿原采用的鍍硬鉻工藝,單邊鍍鉻層厚度為30 μm,由于鍍鉻層針孔的存在,在水淋、多粉塵的環境下防腐能力差。改進為鍍雙層鉻(先鍍乳白鉻,后鍍硬鉻)工藝,即先鍍0.04~0.05 mm的乳白鉻,再鍍0.04~0.05 mm的硬鉻,單邊鍍層厚度為0.08~0.10 mm,HV為 950±30,要求鍍前對基材消應,鍍后3 h去氫,拋光光潔度Ra≤0.3。

3.4 外部工作環境的改善

在熱軋軋制時不可避免要產生大量的氧化渣,由于平衡缸垂直安裝,大量氧化渣堆積在平衡缸活塞桿周圍加速了活塞桿的腐蝕以及磨損。從軋機沖淋冷卻水管上引出專用的沖渣水用以去除平衡缸活塞桿周圍的氧化渣,有效改善平衡缸工作環境。

4 結語

通過對平衡缸制作技術要求的改進以及工作環境的改善,平衡缸壽命提高了2.5倍,三通減壓閥因污染物堵塞、卡阻造成的輸出壓力超設定范圍故障得到有效控制。后又摸索出平衡缸的使用周期,采取定換措施。對壓下缸增加防塵罩延長壓下缸使用壽命等措施后,后期未再發生因三通減壓閥輸出壓力超設定范圍造成的軋機液壓壓下故障。