探究包鋼大型高爐噴煤系統設計缺陷與改進措施

李鵬林

(南京韜恒工業科技有限公司, 江蘇 南京 211102)

自20世紀60年起我國高爐開始噴吹煤粉,迄今為止已經有50多年的發展歷程。有資料記載,2013年我國高爐年噴煤總量約為1億t左右,高爐噴煤制粉用的磨機樣式與尺寸基本上和火力發電廠相同[1]。伴隨著科技發展與設備功能的改進,以制粉噴吹為一體的直接噴吹結構在高爐設備制造領域有廣泛應用,該結構所具備的功能迎合了高爐75~92t/h的噴煤需求,和傳統噴吹工藝相比,其規避了熱風層流造成的缺陷,并體現出噴吹準確、操作過程簡易與智能化水平高等優勢。

1 噴煤工藝程序概述

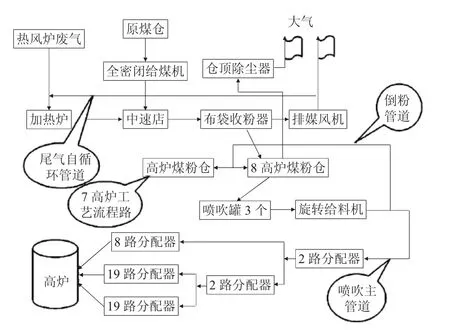

包鋼稀土鋼煉鐵廠在生產運營過程中,引進了1座4 100 m3大型高爐噴煤系統,該系統在2012年被初步建設,坐落在6號高爐西北處。制粉系統囊括了4個系列,規劃臺每小時的生產量為65 t/h,每兩個系列與1座高爐相對應。構成系統的主要設備設施以原煤倉、HPS1103型中速磨、排煤風機、倉頂除塵器等為主。該系統在運行過程中主要應用三罐并聯、單管路聯合三分配器、旋轉給料機精準投放煤料的聯動運行模式[2]。為強化高爐封口噴煤過程的勻稱性,支管應用了等間距的設計形式,每根支管上均設有具有檢查支管是否阻塞的裝置。噴煤工藝程序圖見圖1。

圖1 噴煤工藝程序簡圖

2 噴煤系統設計缺陷

2.1 調節閥頻繁燒損

該噴煤加熱爐應用的加熱爐類型為臥式筒型,筒狀前半、后部分的結構分別為燃燒室與混風室,前者內安設燒嘴、點火檢修爐門等設施;后者的結合部安設了混風設施,其功能是將一定量的熱風爐廢氣整合至加熱爐煙氣內,實質上就是整合一定量的制粉系統尾氣,其采用旋切攪混的混風法,且混風效果相對較理想。

加熱爐燒嘴上安設的焦爐煤氣助燃風管道與高爐煤氣助燃風管道在水平方向保持一致,與水平地面間距均為500 mm,管道上部均安設兩道調節閥,調節閥與對點火爐門兩者處于相對獨立運行狀態。在生產作業早期,加熱爐遇到制粉系統在短時間內停運,或在系統運行狀態的調節缺乏時效性,加熱爐爐膛出現反正壓的情況時,火焰就會順沿爐門朝外部反向流動,2個調節閥結構在短時間內快速燒損與破壞通常是最后結局,在后續的生產作業中,系統中又有5個調節閥被燒損。因為助燃風管道裝置和水平地面間距較小,若生產過程中有突發狀況時,很可能使行走的人摔倒,進而誘發較為嚴重的安全事故[3]。

結合系統該種設計缺陷,擬定整改助燃風管道的所處方位,現決定將助燃風管道安設在4.1 m平臺上,問題相繼被處理。

2.2 倉頂除塵器的設計缺陷

2.2.1 泄爆裝置選型不合適

1)該座4 100 m3高爐的制噴系統生產運作所在廠房中,還有一個小型高爐設備,兩者不管是在設備所處位置與操作運行狀態均處于相對獨立狀態。但在現實生產實踐中,存在因為設備設施檢修或其他誘發因素導致煤粉供應量不充足的問題。處理措施為決定在系統設計過程中加設倒粉設施。

2)噴吹系統在調試運行過程中,在應用倒粉設施進行自體循環調試過程中,倉頂除塵器的重錘式泄爆孔中有大量煤粉泄露,同時導致倉頂除塵器中布袋結構完整性損壞。處理措施:技術人員早期應用增設重錘式泄爆設施方法后,煤粉泄露現象有所局部改善,繼而有應用強化重錘式泄爆設施方位穩定性的結構——翻板,煤粉泄露問題盡管得到有效處理,但卻衍生出較大的安全隱患問題。最后在維持原設計思想理念的引導下,用防爆膜式泄爆設施將重錘式泄爆設施取而代之,進而維持噴煤生產作業的常態性與安全性[4]。

2.2.2 排氣不暢造成倉體變形

問題:倉頂除塵器坐落在煤粉倉頂蓋位置,其下端和煤粉倉存在連通關系,銜接位置安設有規格為50 mm×50 mm的柵格。在系統運行過程中,,倉頂除塵器的功能是采集噴吹罐泄壓過程中攜帶的煤粉。因為系統中倉頂除塵器排風風道橫截截面積相對窄小,經由布袋過濾后的風無法快速排放至大氣環境中,造成倉頂除塵器倉形體發生明顯改變,煤粉倉上蓋嚴重凸起。在對設備運行性能的某次檢修作業中,因為噴吹罐泄壓現象極為顯著,造成煤粉倉上蓋與側壁完整性破壞的安全生產作業問題。在高爐生產作業中,噴吹罐進行的是循環作業,在噴吹工序結束后均會泄壓,均會造成倉頂除塵器側壁結構出現一定膨脹,倉形體快速變形[5]。

處理措施:擬定在系統操作過程中管控噴吹罐放散閥的張開度,進而減輕由整體開放散閥導致大量氣體集中對倉頂除塵器產生沖擊的嚴重性。并規劃給倉頂除塵器增設一條排風管道,同時使用槽鋼去強化倉頂除塵器側壁方位的穩定性。因為高爐已停運,不能參與正常的生產作業活動,故此應把限流孔板增設在噴吹罐的放散管道上,適度拖延放散時間,用放散調節閥張開度的形式緩慢啟動的方法。經由數次試運后,系統噴吹罐泄壓時對倉頂除塵器產生的沖擊程度有所降低。運行一段時間后,把該方法整合至計算機系統內。或利用消缺的時機,對倉頂除塵施以加固措施,并加設了一條排風管道。倉頂除塵器在運行過程中再無形體改變問題出現。

2.3 噴吹罐加壓組件缺陷

2.3.1 過濾網缺陷

問題:該高爐系統內設有三個噴吹罐,每個噴吹罐上附有44套加壓組件。在運行半年后,設備常規檢修作業中發現煤粉噴吹罐加壓組件過濾網的局部結構發生磨漏現象,這部分加壓組件多處于噴吹罐的上半部分。并且檢查結果提示加壓組件過濾網邊界由于點焊、過濾網與=和加壓組件壁間存在一定縫隙,對煤粉流動方向造成影響,在煤粉作用下加壓組件壁被磨漏,噴吹罐也有溝產生。

處理措施:可應用高爐系統休風時機,拆除全部加壓組件,對過濾網磨損的部分實施貼板修復,對過去點焊的過濾網和側壁給予滿焊處理,進而處理了由煤粉變線沖刷罐壁的問題。

2.3.2 逆止閥及軟連接破損

問題1:該系統在2016年3月份中旬對噴煤系統開展了半焦試驗,因為半焦的供貨單位可選擇性眾多,故此設施質量存在明顯差異,甚至存在一定質量問題,對設備結構完整性造成較為嚴重的影響,原來到了使用年限的加壓組件,由于過濾網結構發生破損,就會導致煤粉被整合至加壓管道沖刷加壓組件彎頭和逆止閥內[6]。

問題2:噴吹罐加壓屬于間歇式加壓的類型,當罐壓加壓指標達到某一層次時終止加壓,此時罐壓壓力值明顯高于加壓管道,噴吹罐中的煤粉經由存在縫隙的逆止閥、或彈簧不能恢復原位的逆止閥而持續運轉時,通過軟連接整合至加壓管網。再加壓工作啟動時,加壓管網中的氣體攜帶回流煤粉對全部逆止閥進行沖刷,進而導致逆止閥在短時間內大規模破損,軟管承受的壓力增加,彎頭磨損與泄漏現象也會嚴重化,造成大量煤粉在廠房中停滯不能順利排放,為廠房中的生產作業帶來巨大安全隱患。

處理措施:設備檢修人員經過數次拆卸噴吹罐上的逆止閥操作后,發現噴吹罐上端集中于7.5 m平臺上兩環16套逆止閥會經常性破損且程度較為嚴重,大部分磨漏點也匯集在兩環處,噴吹罐下端處于零米以下的28個逆止閥基本完好如初。此外,在處理過程中還發現零米以上的28個加壓組件中70%已經堵塞,但對噴吹罐的正常噴吹作業過程造成明顯干擾。經精密測算后,擬定封堵噴吹罐下半三環28套加壓組件,上部兩環16套加壓組件的逆止閥整體行換新處理。再次投入生產作業后,噴吹罐的加壓速度、精度均得到保證,完全迎合了廠房生產需求。

3 結語

包鋼稀土鋼煉鐵廠噴煤系統在生產運行過程中,采用了邊生產邊改造的技術原則,加強對噴吹罐封堵部分加壓組件相關設備工藝的改造作業,以不斷協助廠房降低設備運行成本。