高合金鋼P9模鑄工藝優化實踐

白永康, 原凌云, 郝旭明, 張振祥, 宋 苗

(山西太鋼不銹鋼股份有限公司煉鋼一廠, 山西 太原 030032)

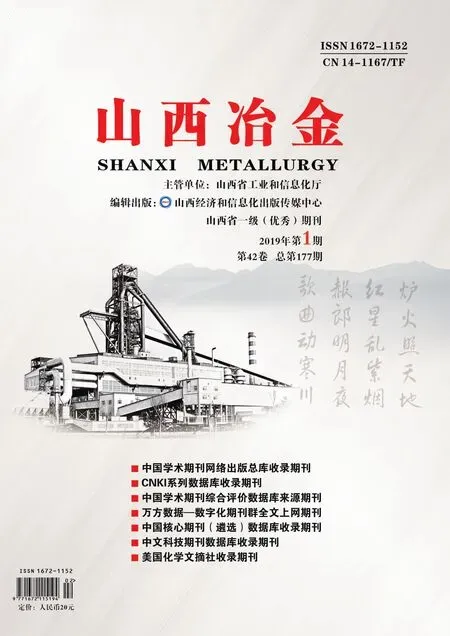

P9系列高合金鋼,是含w(Cr)=9%左右的耐熱鋼,由美國燃燒工程公司冶金材料實驗室公司和美國國立橡樹嶺實驗室開發的,具有非常良好的高溫穩定性和熱強性,廣泛應用于電站鍋爐、石油石化等行業。其使用環境苛刻,用戶對產品實物質量的要求非常高。該鋼種對成品的非金屬夾雜物、超聲波探傷等有較高要求,P9低倍組織檢驗要求見表1[1]。

表1 P9低倍組織檢驗要求

太鋼不銹鋼股份有限公司采用“鐵水預處理+電爐+LF+VD+模鑄+軋制+鍛造”或“鐵水預處理+電爐+LF+VD+模鑄+電渣+鍛造”工藝生產P9系列高合金鋼,工藝改進前,在探傷檢驗中合格率特別低,甚至在鍛造后的低倍檢驗中仍會發現縮孔(縮孔尺寸達到了 200 mm)[2]。

為進一步提高P9系列高合金鋼模鑄鋼錠的質量,降低鋼錠縮孔和疏松級別,本文提出了改進P9系列高合金鋼的工藝措施,以快速達到用戶要求,提升實物質量和市場競爭力。

1 工藝研究

1.1 工藝流程

原有的工藝流程:鐵水預處理+電爐+LF+VD+模鑄+軋制+鍛造”或“鐵水預處理+電爐+LF+VD+模鑄+電渣+鍛造”。但是8.4 t鋼錠尺寸較大,受限于徑鍛機的鍛造能力,不能直接用于鍛造,因此在必須通過軋制到一定的規格后才能進行鍛造。這就多出了一部分軋制費用,且在軋制后仍存在縮孔缺陷(縮孔尺寸達到了200 mm),成品質量不穩定,完全不能滿足要求。“電渣+鍛造”工藝,成品質量較穩定,但是電渣工序費用太高。

改進后的工藝流程為:鐵水預處理+電爐+LF+VD+5.8 t模鑄+鍛造。這一工藝流程使用的是5.8 t鋼錠模進行模鑄,而且可以直接用于鍛造,減少了軋制工序,縮短了工藝流程,降低了生產成本。

1.2 化學成分(見表2)

表2 P9化學成分 %

P9屬于低碳高合金鋼,鉻和鉬質量分數較高,液態收縮量較大,容易產生縮孔。在精煉過程中,以上各種成分要求均能保證。

P9是包晶鋼,發生包晶反應時的固相率在0.9~1之間;包晶反應完成后還有大量的δ→γ轉變發生,收縮傾向大,容易產生裂紋,所以澆注后動車時間要長一點。

2 改進措施

2.1 提高澆注溫度

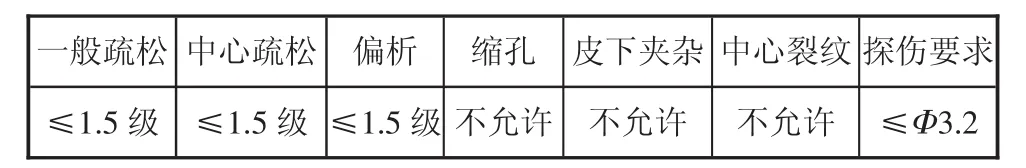

鋼液凝固過程中最重要的兩個溫度是液相線和固相線,它們決定了鋼水在什么時候開始凝固,在什么時候完全凝固。鋼錠中隨時間而變化的溫度分布將決定著縮孔疏松的產生。金屬隨著溫度的降低會出現三種不同方式的收縮,當在不同階段所對應的補縮機制不能進行有效補縮時,便會產生縮孔疏松。如下頁圖1所示,剛澆入的過熱金屬液會依次經歷:液態收縮、凝固收縮以及固態收縮。液態收縮,這是一種正常的熱收縮,金屬液體積會隨溫度的降低而線性減小。凝固收縮,這種收縮是由金屬相變引起的,凝固時金屬液由“隨機緊密堆積”結構變為規則的密排晶體結構,縮孔疏松基本上在此階段產生。固態收縮,與液態收縮一樣,金屬體積呈線性減小,但是固態金屬卻無法實現自由收縮,因此可能導致鋼錠的熱裂。

根據P9的化學成分,選取合適的經驗公式進行計算,經驗公式如下:

由(1)式得,液相線溫度為1 502℃,由(2)式得,固相線溫度為1 459℃,兩相區僅43℃。兩相區較窄,凝固較快,線收縮量大,容易產生內部裂紋和縮孔,與實際相符。

鑄前溫度提高25℃,使得過熱度足夠高,延長液態補縮時間,減少凝固區面積,增加液相區面積,使鋼錠填充在液態補縮期完成,降低漿態補縮和枝晶間補縮難度,將二次縮孔控制在可接受的范圍內[3]。

圖1 金屬的三種收縮方式

2.2 優化鋼錠模

澆注P9系列高合金鋼一直使用的是8.4 t錠模,但是在后部質量檢驗過程中,縮孔問題均得不到有效解決,且“軋制+鍛造”過程費用較高。

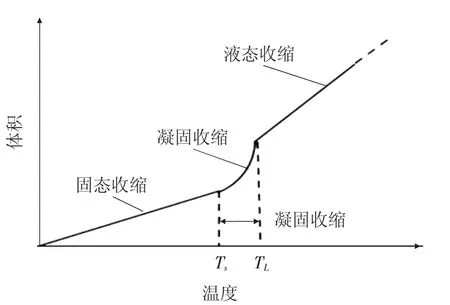

我公司2015年與中科院金屬研究所合作,對現有的錠模進行研究,預測縮孔疏松產生的位置和嚴重程度,采用直接模擬法,使用的軟件是美國USE公司開發的ProCAST軟件[4]。

圖2 5.8 t鋼錠溫度(℃)場計算結果

圖2 為5.8 t鋼錠的溫度場計算結果,計算結果表明鋼錠溫度場變化均勻,鋼錠按順序凝固,鋼錠最后同時凝固區域小,鋼錠內部縮孔疏松趨勢小,鋼錠凝固時鋼錠錠身溫度為700~930℃,冒口溫度為1 030~1 150℃。由于P9鋼兩相區較窄鋼錠中心形成縮孔疏松的傾向較小。

圖3為5.8 t鋼錠疏松縮孔計算結果,計算結果表明鋼錠中心區域容易形成疏松,鋼錠的冒口收縮比較好。一次縮孔主要集中冒口中,降低冒口澆注速度,延長冒口的澆注時間,有利于減少鋼錠中心的縮孔疏松缺陷。

圖3 5.8 t鋼錠疏松縮孔率計算結果(%)

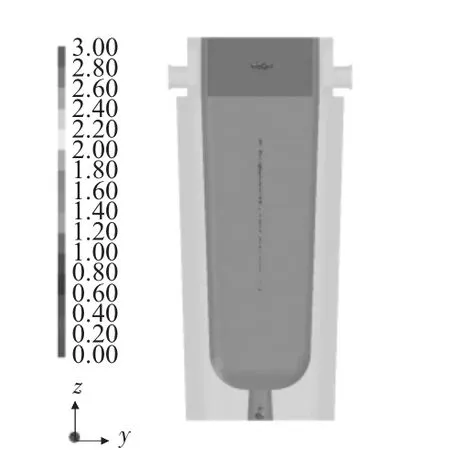

下頁圖4為8.4 t鋼錠縮孔疏松計算結果,通過疏松計算結果可知鋼錠內部容易形成疏松缺陷,采用大的鍛比或者最終產品的規格較小時,使鋼錠內部的疏松缺陷可以得到減輕或消除,如果只是鋼錠表面變形鋼錠內部沒有形成大的變形,或最終產品規格較大,不能滿足正常的鍛造比,容易導致產品探傷不合格[5]。

根據模擬計算結果,決定采用現有的5.8 t錠模。

2.3 延長澆注時間

延長錠身澆注時間。錠身澆注時間由7~10 min調整為9~11 min,在實際生產中,按上限控制。由于提高了鑄溫,如果錠身澆注過快,會使得鋼水在同樣的時間內散熱面積增加,增加了鋼錠內部的凝固區面積,增加產生縮孔的概率,所以要延長錠身澆注時間。同時帽口填充時間由5~7 min調整為6~10 min,杜絕細流填充,保證帽口填充效果。增加帽口填充時間可以使鋼水填充到凝固時產生的間隙中,使鋼錠更致密,減小縮孔。但是要杜絕細流澆注時,由于流量太小不足以上升到足夠的高度,在鋼錠中間某個部位就開始凝固,反而阻擋了鋼水上升到帽口部位的通道,使得鋼錠中上部產生二次縮孔。

圖4 8.4 t鋼錠疏松縮孔率計算結果(%)

3 工藝優化效果

通過工藝優化,實現了高合金鋼P9模鑄后直接鍛造工藝流程,在鍛造成為Φ175 mm規格后探傷結果滿足不大于Φ3.2級的合格率(達到了95%以上);同時減少了電渣工序,減少費用約3 000元/t。

4 結論

1)使用5.8 t鋼錠模,更改了工藝路線后,降低了生產成本,提高了產品質量。

2)通過對液相線和固相線的計算,了解兩相區的寬窄,掌握鋼水的凝固特性,然后選擇澆注溫度,可以有效解決鋼錠縮孔問題。

3)延長澆注時間,根據錠型、鋼種和澆注溫度選擇合理的錠身和冒口澆注時間,可以有效提高鋼錠的質量。