鋼軌熱軋缺陷分析及改進措施★

田仲良, 鄧小和, 莫日格吉勒

(1.河北工程大學材料科學與工程學院, 河北 邯鄲 056038;2.中鐵物總技術有限公司, 北京 100036;3.內蒙古包鋼鋼聯股份有限公司軌梁軋鋼廠, 內蒙 古包頭 014010)

鋼軌作為鐵路的重要組成部分,是鐵路高速化和重載化發展的基礎和支撐。高速鐵路快速發展,對鋼軌質量提出了嚴格要求。目前國內外鋼軌生產均采用萬能軋制法,以滿足高速鐵路對鋼軌表面質量、尺寸精度、力學性能等的要求。與傳統鋼軌生產模式相比,萬能軋制法具有調整精度高、產品尺寸波動小、能耗低等優點[1],但是由于鋼軌生產流程長,冶煉、連鑄、軋制等生產工藝的不恰當均會導致鋼軌缺陷的產生,嚴重影響產品質量和合格率[2]。

1 鋼軌缺陷及預防措施

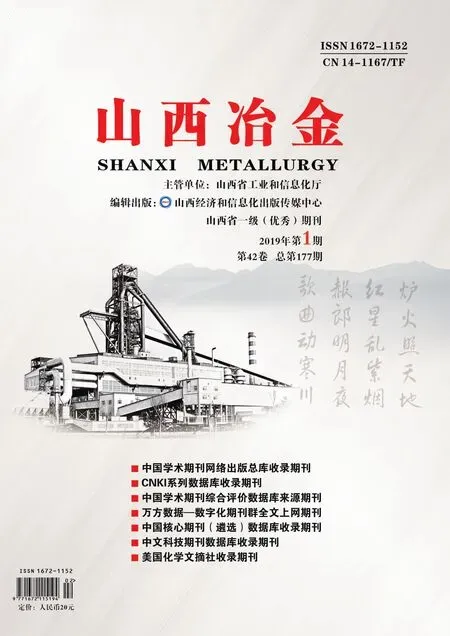

1.1 結疤

結疤缺陷是指軋制生產過程中,鋼軌表面異物壓入形成與基體相連接的疤皮或魚鱗片狀,其外形輪廓不規則,通常有折疊狀結疤、點狀夾結疤、塊狀結疤、鋸齒結疤等類型,產生的位置不確定(見圖1)[3]。鑄坯缺陷(夾雜、坯皮下氣泡、表面質量等)是產生結疤的重要原因,提高鋼的純凈度、降低鑄坯中心偏析、改善連鑄坯表面質量,對于預防和減少鋼軌結疤缺陷具有重要的作用。冶煉時嚴格控制夾雜物含量,連鑄時選擇適當的鋼液過熱度、澆注溫度和澆注速度,并控制好結晶器和二冷段的冷卻速度,以提高鑄坯質量降低和消除結疤缺陷[4]。結疤的微觀組織研究表明[3],結疤缺陷與裂紋有密切關系。鑄坯上的裂紋缺陷經加熱和軋制使裂縫延伸并生成氧化亞鐵和氧化圓點。連鑄坯出結晶器下口的二冷段過量的二冷水角部冷卻是鑄坯裂紋產生的主要原因。綜上所述,提高冶煉技術,改善連鑄質量是有效減少和消除結疤缺陷的措施。

圖1 鋼軌表面結疤缺陷

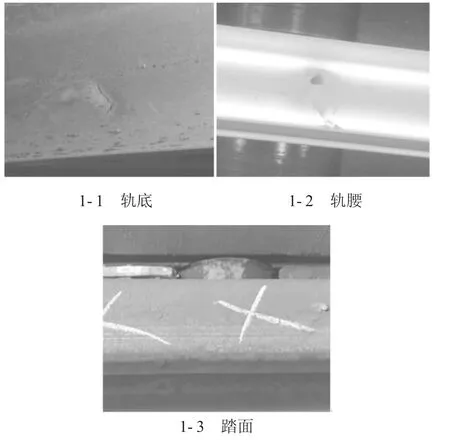

1.2 脫碳

下頁圖2是鋼軌踏面脫碳缺陷金相圖。脫碳層是熱軋鋼軌訂貨質量指標之一,《高速鐵路用鋼軌》規定鋼軌頭部脫碳層深度不得大于0.5 mm[5]。脫碳層深度增加會導致鋼軌機械性能下降、硬度降低、耐磨性和疲勞性降低。加熱溫度、加熱時間與爐內氣氛是影響鋼軌脫碳的主要因素。加熱溫度高時,鋼坯表層碳原子的活動能增加,易與爐內氧分子發生劇烈化學反應,導致鋼坯表層碳原子失散,增加脫碳層深度。加熱時間越長,鋼坯的脫碳現象就越嚴重。鋼坯在還原性氣氛中加熱,表面脫碳速度較慢[6]。為避免脫碳缺陷的產生,鋼軌鋼坯加熱必須嚴格按鋼種的加熱溫度、加熱時間進行加熱。對加熱爐燒嘴的空、煤氣管道流量進行標定并監控,確保每個燒嘴空燃比達到最佳,控制爐中空氣過剩系數。在正常生產情況下,各鋼種生產加熱溫度按中、下限控制,避免超溫加熱情況出現。當發生故障長時間待軋時,必須嚴格執行待軋制度,將爐溫降低。調整燒嘴使火焰均勻,火焰不要與鋼坯直接接觸,應保持一定距離,以防止局部過燒。若軋制速度較慢時,爐溫要控制在規程的下限或更低一些。

圖2 鋼軌踏面脫碳

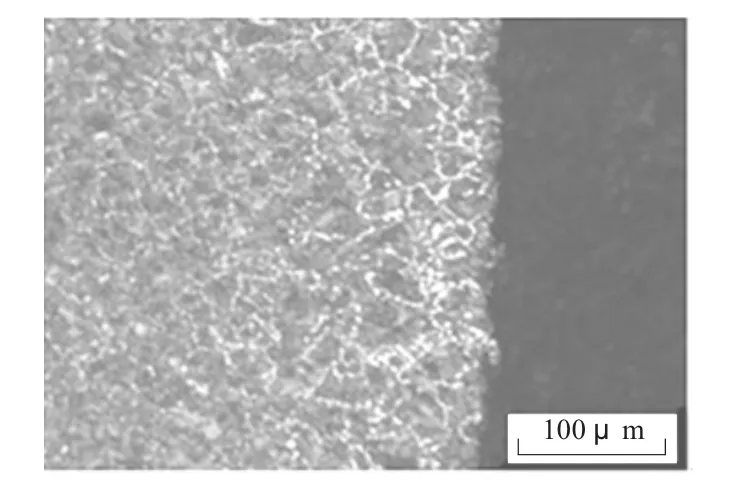

1.3 軋痕

軋痕是鋼軌生產中常見的一種表面質量缺陷(見圖3),在軋件表面呈現凸起或凹坑,分為周期性軋痕和非周期性軋痕[7-8]。

圖3 軋痕缺陷

1.3.1 周期性軋痕

周期性軋痕通常在鋼軌表面呈周期性分布,軋痕的形狀及間距基本相同。生產過程中由于操作不當或設備原因等產生黑頭鋼或低溫鋼,導致孔型老化過快,易產生周期性軋痕缺陷。此外,由于軋輥掉肉或冷卻不良在軋輥表面粘掛金屬,也會在軋件表面上形成凹坑或凸起,在隨后道次軋制過程中形成周期性軋痕。

1.3.2 非周期性軋痕

非周期性軋痕出現在鋼軌表面的不同位置,有一處或多處軋痕。非周期性軋痕產生的主要原因是軋制過程中粘在軋輥或衛板上的金屬掉到鋼軌表面經再次碾壓而形成。軋件在進入孔型時,由于軋件上翹、下砸等導致軋件未與孔型對正,撞擊軋輥使端頭金屬粘在軋輥上,軋輥旋轉一周或數周后金屬掉到鋼軌表面上,經后幾道次的軋制碾壓形成軋痕。通常鋼軌的下頜部和腿內側的非周期性軋痕產生于粗軋機,而腰部非周期性軋痕產生于萬能精軋軋機組。軋件進出孔型不斷的與衛板接觸,在衛板表面累積形成較厚的金屬層,這些金屬隨著軋制而掉到軋件表面形成軋痕。此外,機前高壓水除鱗不凈,鑄坯表面氧化鐵皮被碾壓到鋼軌表面也可形成軋痕。

軋痕的預防措施應從以下幾點進行:

1)對于周期性軋痕應根據軋痕缺陷出現的周期性距離長度來判斷軋痕有可能產生位置,停軋對孔型進行檢查,找出軋輥缺陷并進行修磨處理。

2)非周期性軋痕在裝輥和停軋時必須認真檢查軋輥和導衛表面質量,發現有粘金屬,及時修磨處理。

3)原則上不軋制低溫鋼、黑頭鋼,防止對孔型造成損傷。

4)保證機前除鱗設備正常運行,坯料表面氧化鐵皮要除凈。

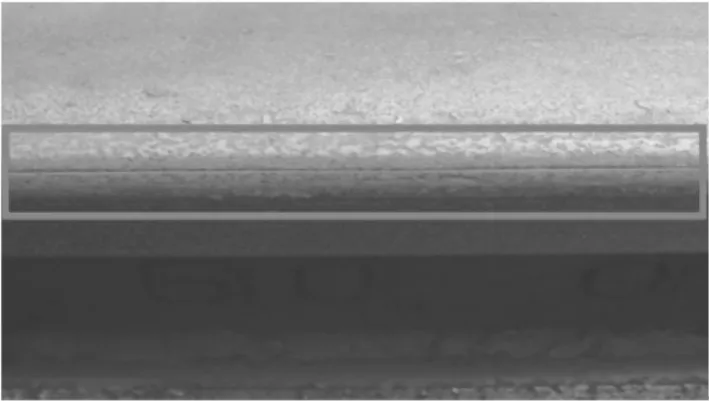

1.4 刮傷

刮傷是鋼軌表面最常見的缺陷,通常表現為沿著鋼軌軋制方向呈現連續性或斷續性分布,刮傷產生的位置也不確定(見圖4)。各軋機衛板本身的形狀、尺寸及表面質量和衛板的裝配不恰當都可能產生刮傷,軋件進出孔型調整不當也會產生刮傷[9]。

圖4 鋼軌頭部刮傷

改善衛板表面質量、合理設計衛板尺寸、準確安裝衛板是預防刮傷的重要措施。通常衛板采用鑄造的方式生產,因此衛板表面不可避免的存在氣孔、結疤、硬痘等鑄造缺陷,在使用時會對鋼軌造成刮傷。在衛板使用前應仔細檢查表面,如果發現缺陷,必須進行打磨處理。在衛板設計時,衛板寬度應小于孔型寬度3~5 mm,避免軋件與衛板直接接觸產生刮傷。衛板裝配應嚴格按照規定位置準確安裝,同時應提高軋機調整人員的調整水平,避免刮傷產生。

1.5 尺寸缺陷

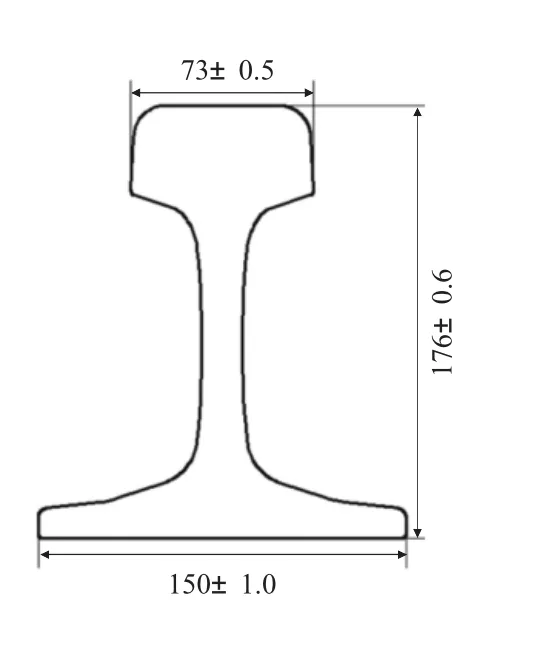

鋼軌尺寸缺陷分為外形尺寸不合格和對稱不合格,尺寸缺陷的消除通常通過調整軋機實現[10]。以UR-E-UF結構的萬能軋機為例[11],分析尺寸缺陷消除的調整方法。

1.5.1 軌高不合

圖5為鐵標60 kg/m鋼軌斷面尺寸要求。鋼軌高尺寸不合分為軌高、軌低兩種情況。鋼軌頭部過充滿或底部太厚造成軌高,常見的軌高缺陷是頭部過充滿在踏面形成耳子。頭部金屬未充滿(平頭)或底部太薄造成軌低,常見的軌低缺陷是頭部未充滿。不適當的張力或壓下量調整不準確也會造成軌高尺寸不合。軌高尺寸不合通常通過軋機調整消除,如果由于底厚薄造成軌高尺寸不合,可以直接通過增加或減小UR、UF底部立輥輥縫進行調整,如果頭部金屬過滿或未充滿造成軌高尺寸不合,則通過調整UR頭部立輥輥縫,達到尺寸要求。

圖5 60 kg/m鋼軌斷面尺寸(mm)

1.5.2 底寬不合

軌底尺寸不合表現為底小或底大兩種,尺寸調整時應兼顧腿的厚度。若底小且腿厚則可以直接減小UF底部立輥輥縫,若底小且腿厚尺寸正常則可以通過增加UR第二道第三道輥縫進行調整,同時要兼顧軋邊機輥縫大小。底大一般是由于UF的壓下量太大所致,其調整方法為減小UR底部立輥輥縫或增大UF底部立輥輥縫,減少底部的金屬量,從而降低底部尺寸。若腿厚度符合要求,則可以通過調整軋邊機輥縫直接控制軌底大小。

1.5.3 不對稱

鋼軌的不對稱表現為單腿長或短,頭腰中心線和底不垂直,UR或UF軸向調整不合理和E軋機軸向不正都會造成鋼軌不對稱。不對稱調整時首先測量鋼軌上下腿厚是否一致,如不一樣厚,先通過調整UR、UF下輥軸向,將上下腿厚調整一致。軸向調整時要保證孔型出鋼正常,不能有上翹、下扎和扭轉的現象。若上下腿薄厚一致,鋼軌不對稱,則應該調整E的軸向,達到兩腿尺寸相等。上腿長,下腿短,則E下輥軸向向底部竄動;上腿短,下腿長,則E下輥軸向向頭部竄動。

2 結語

鐵路提速對高速鋼軌質量提出了越來越高的要求,熱軋缺陷是影響鋼軌質量的主要因素,熱軋缺陷的產生與冶煉、連鑄、軋制、設備裝配、導衛設計等相關。通過對鋼軌生產過程中熱軋缺陷產生的原因和改進措施的分析,能有效的降低和消除熱軋缺陷,提升鋼軌表面質量。萬能精軋機制精準調整可保證高速鋼軌外形尺寸精度和表面質量,提高鋼軌質量和合格率,滿足我國鐵路高速化、重載化對鋼軌的質量要求。