某煤礦煤巷破壞特征理論分析

王海龍

(山西汾西瑞泰正中煤業, 山西 靈石 031300)

1 工程背景

1.1 礦區工程地質概況

某煤礦煤層埋藏深,所采煤層屬于二疊系地層。龍潭組官山段、下老山亞段和王潘里段分別為A、B、C煤組含煤層位。自下而上,A煤組2層煤均不可采;B煤組主要由4層煤組成,其中主采煤層為B4;C煤組主要由17層煤組成,其中只有3層煤局部可采。B4煤為本礦主采煤層。B4煤埋藏于當地侵蝕基準面以下,直接充水含水層為龍潭組老山段和官山段砂巖含水巖組。老山段和官山段含水性弱,且下伏茅口組灰巖埋深大,裂隙不發育,含水性弱,且井田內已發現斷層的導水性差,礦坑充水主要是煤系裂隙水,因此礦井水文地質條件比較簡單。煤層厚0.4~3.99 m,平均厚 2.24 m,傾角一般為 8°~12°,向斜北翼一般厚2.0~3.5 m,結構簡單~較簡單,為全區可采穩定型煤層,煤質較好,煤質為瘦煤~焦瘦煤。煤層偽頂為炭質泥巖,巖性松軟,極易垮落,厚度0.1~0.4 m左右。直接頂為深灰色粉砂巖,夾薄層狀細砂巖條帶及煤線,厚度為3.5~13.0 m,一般為7.0~8.0 m。裂隙普遍發育,下部含炭質泥巖。老頂:為灰白色石英細砂巖,普氏硬度系數為 5~8,內摩擦角為 81~87°,厚度3.0~5.0 m。按照地質條件分類,確定煤層頂板為II類。偽底:為深灰色泥巖或黏土巖,遇水膨脹,厚度為2.0~0.4 m。直接底:上部為淺灰色泥質粉砂巖,厚約5.0 m左右,遇水膨脹。

1.2 實驗工作面概況

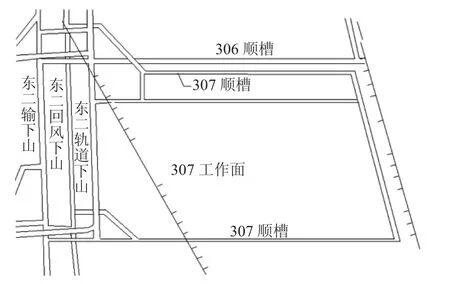

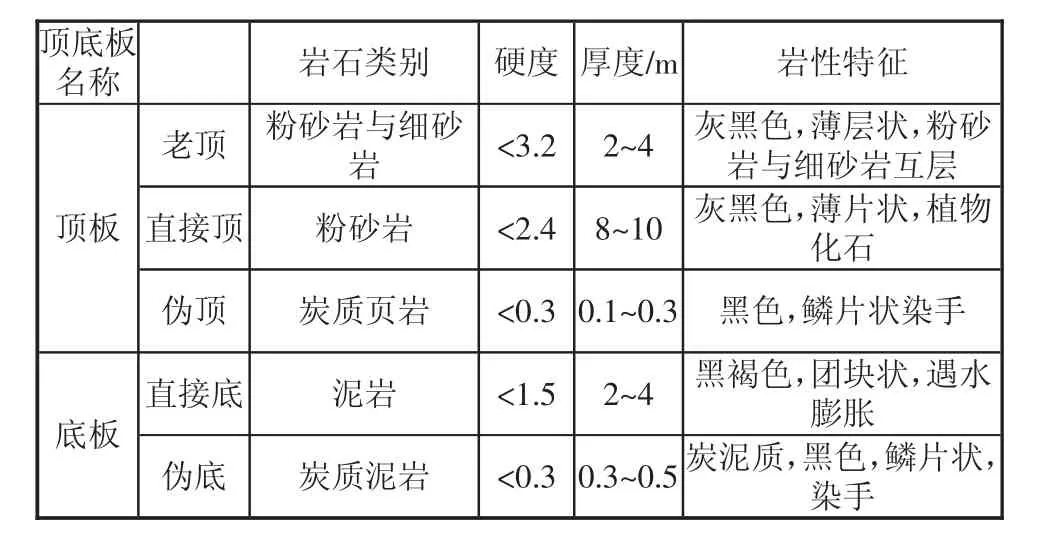

307工作面埋深為910 m,位于東二下山采區,東為東二采區未開發區;西為東二運輸機下山及東二回風下山;南為東二采區未開采區;北為306采空區。根據地質資料得知此區域的地質狀況較為復雜,斷層發育。煤層厚度2.6~3.0 m,平均2.8 m,平均傾角12°。工作面煤層賦存穩定,煤層結構復雜,一般含2~3層炭質泥巖夾矸。煤層頂底板情況見表1所示。307工作面平面圖見圖1所示。

圖1 307工作面平面布置圖

表1 煤層頂底板巖性表

2 煤巷原支護方式

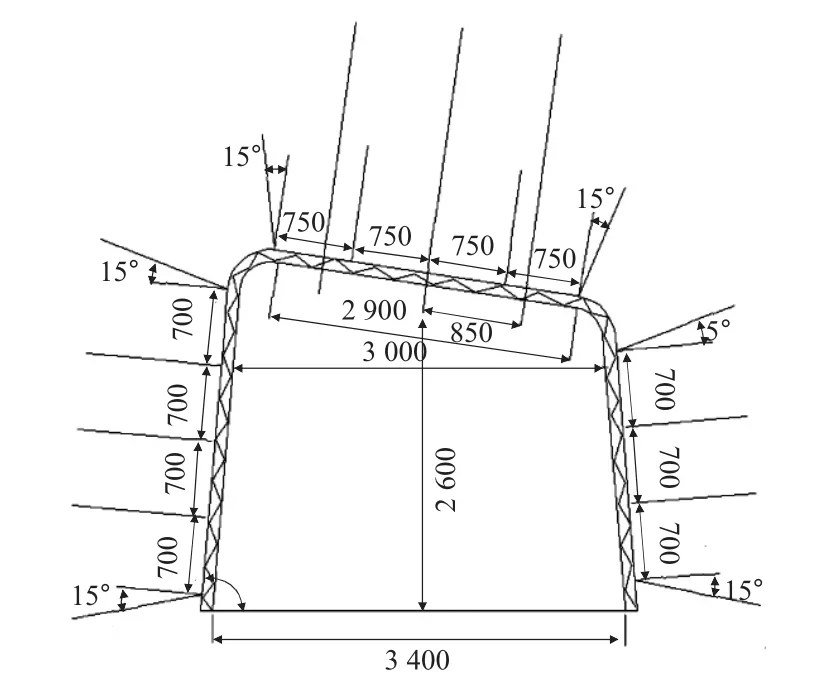

煤巷采用錨網梁索聯合支護方式,煤巷斷面近似梯形,頂板順煤層傾向開挖,為了保證凈高不小于2.6 m,必要時進行破底。斷面尺寸見下頁圖2。

支護方式的主要參數:頂板、兩幫分別采用錨網索梁、錨網梁聯合支護方式。

圖2 煤巷原支護方案示意圖(mm)

1)頂板兩幫均采用無縱筋螺紋鋼樹脂錨桿,頂板安裝5根,兩幫安裝9根。錨桿直徑為Φ20 mm,長為2.4 m,排間距均為750 mm×850 mm。

2)頂板安裝3根錨索,長度為 9 m,直徑為Φ15.24 mm,間排距為1.70 m×0.85 m。

3)頂板兩幫錨桿托板厚度分別為10 mm、8 mm,邊長不小于150 mm。錨桿螺母采用扭矩螺母,扭矩為 150 N·m。

3 煤巷圍巖變形破壞特征與分析

可采B4煤層水平深度為(-850 m),煤層松散,頂底板巖性強度較差,為典型的深部高應力巷道,處于這種復雜環境下的煤層巷道更加難于維護,巷道變形十分嚴重,尤其是沿空掘巷。煤巷在開挖掘進及工作面回采過程中,由原來的2.6 m×3.2 m(高×寬),斷面縮小為1.4 m×1.8 m(高×寬),頂底移近量平均為1~2 m,兩幫收斂量平均為0.5~1.0 m。礦區巷道頂板是較厚的復合頂板,頂板間夾有數層煤線,煤層內充滿高濃度的瓦斯氣體,煤體較松散,底板為巖性強度較低的炭質泥巖。在高應力的作用下,煤層巷道變形強烈,支護體失效。

圖3 煤巷頂板整體下沉現場圖

從圖3可以看出錨桿錨索鋼梁支護體結構隨著頂板的下沉而同步下沉,這種變形特征主要表行為:由于巷道的開挖,頂板在高應力作用下懸露的頂板破壞嚴重,造成鋼梁被壓彎,甚至被扭曲,隨著頂板的變形下沉,錨桿錨索失效,致使整個支護體結構失效[1]。

圖4煤巷巷幫幫鼓現場圖,由于煤層松散,在高應力作用下,兩幫幫鼓十分嚴重,多處局部相對錨桿鼓出500 mm左右。從圖中可以看出梯子梁被嚴重扭曲,金屬網被撕裂,失去護壁作用。有時整個幫部均出現強烈的垮冒和掏空等現象,使錨桿失去支護作用,同時兩幫整體向巷道內擠壓嚴重。

圖5煤巷底板底鼓現場圖,煤巷底板一般不進行加固處理,就成為整個巷道斷面的薄弱環節,在垂直應力與水平應力的雙重作用下底板破壞變形嚴重。底鼓后的底板變得十分不平整,造成軌道、溜子傾斜不能正常使用,頂底板相對高度(0.8~1.4 m)不能滿足行人、運料的需求,這就不得不進行臥底,每次臥底高度在0.4~0.6 m,臥底周期一般為1~2個月。由于頂板下沉,兩幫內擠,底鼓嚴重,致使巷道斷面急劇縮小,不能滿足通風、運料、行人正常生產活動的進行。

圖4 煤巷巷幫幫鼓現場圖

圖5 煤巷底板底鼓現場圖

通過對煤巷的實地觀測了解到,巷道在采用原支護形式下,巷道在掘進期間開挖(沿空掘巷)75 d時間內,兩幫移近總量為560 mm,平均移近速率為7.5 mm/d,兩幫收縮明顯部位占2/5以上;頂板下沉總量達420 mm,下沉速率為5.6 mm/d;底板臌出量達1 500 mm,底臌速率為20 mm/d,遠超過允許變形量。回采期間巷道變形更為劇烈,頂板下沉量達到600~800 mm,底板單次臥底達 0.4~0.6 m,累計臥底達數次,兩幫收縮量達到1 300~2 000 mm,變形為強烈的四周來壓、整體收斂、變形強烈,嚴重影響了正常生產,同時也給人身安全帶來了嚴重的安全威脅。

由于巷道頂板為典型的復合頂板,由多層厚度較小層理、節理和裂隙發育、強度低的軟弱煤巖層相間構成,各巖層之間黏結力較弱甚至無黏結力,松散、破碎,巷道網兜現象嚴重,冒落現象時有發生,幫部相對錨桿鼓出現象普遍。

4 支護方式支護失效機理分析

礦區為典型的深井開采,深部巖體的形成歷史較為久遠,巖體內存在的構造應力對礦井的影響也較大,巷道開挖后,巖體較為破碎,造成巷道尤其是工作面煤巷的穩定性很差,面對此種狀況采用高強度“錨桿+錨索+鋼筋網+槽鋼+梯子梁”的聯合支護方式,巷道變形量依然較大,頂板、兩幫、底板的破壞均較為嚴重,致使巷道無法正常使用。因此,根據現場的調查和分析,造成巷道發生大變形的原因可能主要有以下幾個方面[3-4]:

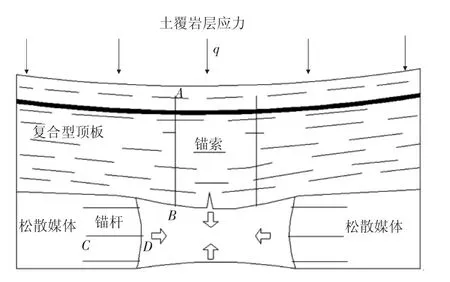

1)頂板錨索的懸吊作用發揮不利。礦區煤層的直接頂為厚度在8~10 m復合型頂板,主要成分是強度較低的巖體組成,比較松散破碎,且其中夾有煤線,煤線的分布并不均勻,薄厚不一。頂板長度為9m錨索的恰好整個位于其中,沒有固定在強度較強、結構較穩定的巖層中,就不能形成穩定的支護系統,錨索也就不能充分發揮其的懸吊作用,導致錨索與頂板同步下沉。如錨索正好錨固在較厚的煤線范圍內,錨索也就不能發揮作用,如圖6中所示錨索錨固端(A點)和錨頭(B點)是同步下沉的,錨索的懸吊和拉伸作用無法充分發揮。

2)頂板、兩幫錨桿失效。在礦區現場做的錨桿抗拉拔試驗得知,錨桿安裝質量較差,預緊力、抗拉拔力均達不到要求。致使錨桿沒能發揮其主動支護的作用,巷道掘進初期支護不利,造成巷道圍巖破壞范圍較大,自承能力下降,隨之應力峰值向兩幫深部轉移,由于兩幫淺部的破碎致使頂底板的跨度相對變大,頂底板巖體在水平應力作用下更容易發生破壞,尤其是底板不進行支護,底板就成為整個巷道最薄弱的部位,也就成為上覆巖層壓力轉移的突破口,造成底板巖層不斷向巷道內空鼓出,巖體遭到破壞,這樣就形成了一個惡性破壞循環,導致整個巷道破壞失穩。加之鋼筋梯子梁和金屬網強度和剛度也較小,不能有效地起到護表的作用,致使錨桿支護結構失效。可知,在這種已經破壞的松散煤體中進行錨桿支護(如圖6),錨固端(C點)和錨頭(D點)是同步移動的,錨桿桿體并沒有發揮出應有的拉伸作用。

3)沿空掘巷護巷煤柱寬度不合理。經過了解和現場調查,得知礦區沿空側護巷煤柱寬度的確定是由經驗類比法來取得的,從現場巷道變形破壞的情況來看,煤柱幾乎完全遭到破壞而向巷道內空產生大變形而失穩,變形量達到500~1 000 mm,最終導致巷道難于維護而失穩。可見對于沿空掘巷,護巷煤柱寬度直接關系到回采巷道的穩定性,以及煤炭回收率問題。可知煤柱寬度過小時,將增加巷道的支護和維護難度和成本,甚至會導致巷道最終失穩破壞;當留設煤柱寬度過大時,煤柱受力亦不合理且大量的浪費煤炭資源。在深井復雜環境下實行沿空掘巷的技術,不同于淺部開挖,簡單的傳統的支護就能維護煤柱以及巷道的穩定。因此,煤柱合理寬度的確定就成為深部沿空掘巷技術能否應用成功的關鍵所在。

以上只是分析了礦區較常見的錨桿錨索失效的原因,在現場也有少數的錨索被拉斷現象,這說明此部分錨索的錨固端是錨固在較穩定巖層上,由于錨索本身強度較低,不能承擔上覆巖層壓力而超過錨索極限強度發生斷裂。

圖6 煤巷支護特點

5 結語

通過現場觀測分析可知,煤礦深部巷道造成煤巷發生大變形的主要原因:煤層埋深大,應力集中程度高,煤體較為松散,頂板錨索的懸吊作用發揮不利,頂板、兩幫錨桿支護作用失效,沿空掘巷護巷煤柱寬度不合理五個方面所造成的,因此迫切需要有效地支護手段來解決這些復雜條件下的煤巷支護問題,有效的支護手段需要保證在掘巷初期將巷道變形量控制在允許的范圍內,把圍巖的累積變形量控制在錨固體允許的變形范圍之內,最終保持巷道圍巖結構的穩定。