高爐爐身中上部鑄鐵冷卻壁穩態傳熱分析

陳 濤

(中冶華天工程技術有限公司鋼鐵設計研究總院, 江蘇 南京 210019)

高爐爐身中上部耐材的穩定是保持較理想高爐操作爐型的關鍵。該部位耐材在生產過程中,接受不規律高溫煤氣流沖刷的同時,入爐固體爐料對爐墻的摩擦碰撞作用也不容忽視,實際生產過程中該部位耐材的保護主要通過鑄鐵冷卻壁水冷以降低耐材熱面溫度,降低熱應力,達到延長耐材使用壽命的目的。因此,本文通過對高爐爐身中上部常用兩種鑄鐵冷卻壁進行穩態傳熱分析,得出相同工況下冷卻壁熱面溫度場分布和在實際生產過程中的應用特點,為高爐設計過程優化冷卻設備配置提供參考和依據。1 鑄鐵冷卻壁有限元分析建模

1.1 模型邊界條件選擇

本模型利用有限元分析工具進行穩態傳熱分析,各邊界條件確定如下:

1)爐殼與空氣對流傳熱。設爐殼外環境溫度和冷卻水平均溫度為30℃,在爐殼與空氣之間存在自然對流傳熱和輻射傳熱,本文采用綜合傳熱系數hk來體現兩種傳熱的作用。

式中:Tk為爐殼外側的表面溫度,℃。

2)冷卻水與無縫鋼管內壁間的對流傳熱。

式中:v為冷卻水的水速,m/s。

3)無縫鋼管與鑄鐵壁體之間的間隙熱阻。冷卻水與鑄鐵壁體之間存在熱阻分別為:冷卻水與無縫鋼管內表面之間對流熱阻;水垢熱阻;無縫鋼管管壁導熱熱阻及表面防滲碳涂層熱阻;水管防滲碳涂層與鑄鐵本體之間的間隙熱阻。

本模型在計算過程考慮相同工況比較,即對該過程簡化為:只考慮無縫鋼管與鑄鐵本體之間的間隙熱阻R。

式中:δ為間隙厚度,m;λ為間隙等效導熱系數,W/(m2·℃)。

4)冷卻壁鑲磚與爐內對流傳熱。高爐生產過程中,冷卻壁鑲磚熱面煤氣流溫度分布并不均勻,鑲磚與煤氣間傳熱系數也隨著煤氣溫度變化而變化。本模型假設爐內煤氣流溫度1 200℃,鑲磚與煤氣流換熱系數hg=232 W/(m2·℃)。

5)使用工況選定。結合生產現場實際情況,采用相同的模型簡化方法建立冷卻壁實體模型,工藝條件均為:選取爐身中上部球墨鑄鐵鑲磚冷卻壁,高爐煤氣溫度1 200℃,冷卻水速為2 m/s,冷卻壁壁體熱面鑲磚厚度為150 mm。

因本次建模是為了在同等工況下比較兩種不同冷卻結構的冷卻壁溫度場分布、總變形量、等效應力分布情況,為在高爐長壽設計工作中優化冷卻壁配置和選型提供參考依據,在不影響這一初衷的前提下進一步將模型側面、頂面及底面邊界條件以絕熱條件處理。

1.2 建立模型

以國內某高爐爐身中上部“四進四出型”球墨鑄鐵冷卻壁為例,本文通過在原壁體厚度225 mm的基礎上增加至285 mm,并在該冷卻壁冷面側增加蛇形管以強化冷卻,優化工況下溫度場分布,以延長爐身中上部冷卻壁使用壽命。傳統“四進四出型”球墨鑄鐵冷卻壁為與改進型區別,在此命名為單層四管冷卻壁如下頁圖1示,改進型球墨鑄鐵冷卻壁及其具體尺寸在此命名為雙層水管冷卻壁,具體尺寸詳見圖2所示。

圖1 單層四管冷卻壁(mm)

圖2 雙層層四管冷卻壁(mm)

結合圖1和圖2所示具體鑄鐵冷卻壁幾何尺寸,經過利用專業傳熱分析方法有限元分析軟件在1.1中定義的邊界條件基礎上,本文建立簡化后的單層四管水冷冷卻壁和雙層四管水冷冷卻壁仿真模型作為分析基礎。

建立三維仿真模型如圖3所示,由冷卻壁冷水進水管側始依次為下側冷水進水管、上側熱水出水管、高爐爐殼、爐殼與冷卻壁壁體之間的密封用耐火填料、冷卻壁壁體、冷卻壁壁體熱面隔熱用鑲磚。高爐實際生產中該水冷系統的主要作用是通過水冷冷卻壁降低熱面鑲磚溫度,以減少該鑲磚內部熱應力,以達到延長鑲磚使用壽命的目的。

圖3 冷卻壁仿真模型

爐身中上部處于高爐冶煉過程爐料干區,在經受高爐高溫煤氣流不規律沖刷的同時,來自于焦炭、礦石等固態爐料對爐墻的磨損也不容忽視,故球墨鑄鐵冷卻壁熱面通過增設燕尾槽以固定耐火磚達到減少爐內高溫煤氣及固態爐料與冷卻壁的直接接觸,另一方面冷卻壁通過及時帶走耐火鑲磚的熱量以降低耐火鑲磚的工況溫度,延長耐火鑲磚(磚襯)使用壽命,兩者相互促進達到高爐長壽的目的。

2 球墨鑄鐵冷卻壁模型數值模擬

2.1 溫度場數值模擬

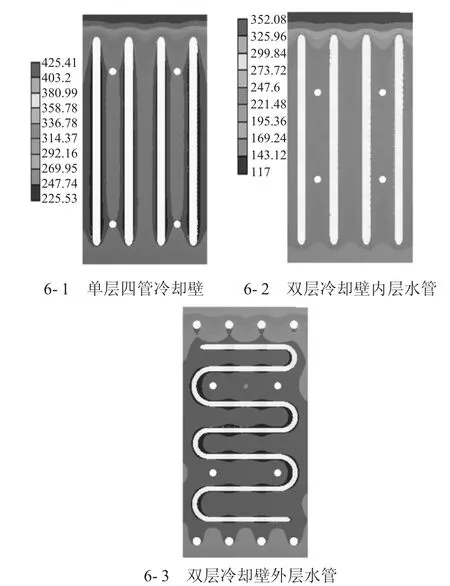

本模型在球墨鑄鐵冷卻壁側面、頂面及底面采用絕熱條件的基礎上,選取爐身中上部運行工況條件為:高爐煤氣溫度1 200℃,冷卻水速為2 m/s,冷卻壁壁體熱面鑲磚150 mm,分別對球墨鑄鐵冷卻壁模型內側、外側、冷卻壁內通過水管的縱向截面進行溫度場分析,如圖4、圖5及下頁圖6所示。

圖4 冷卻壁熱面溫度(℃)分布

圖5 冷卻壁冷面溫度(℃)分布

圖4 將單層四管冷卻壁和改進后雙層水管冷卻壁的內側,生產方習慣稱作的冷卻壁熱面進行溫度場分析,圖4-1所示溫度區間為165.65~682.44℃,改進后的雙層水管冷卻壁4-2所示溫度區間為116.02~633.18℃,整體溫度場區間較改進前降低50℃,且燕尾槽位置溫度梯度明顯較4-1要大,即使高爐爐墻內側鑲磚表面溫度同樣水平,隨著越靠近燕尾槽根部溫度下降也越快,對延長鑲磚壽命較為有利。

圖6 冷卻壁內通過水管的縱向截面上溫度(℃)分布

圖5 將單層四管冷卻壁和雙層水管冷卻壁外側面,生產方習慣稱作的冷卻壁冷面進行溫度場分析,溫度區間可以看出5-2仍較5-1整體低50℃,且5-2低溫區分布較5-1更均勻,對延長球墨鑄鐵冷卻壁壁體壽命極其有利。

圖6將單層四管冷卻壁和雙層冷卻壁內側水管的縱向截面溫度進行模擬比較,由于雙層冷卻壁存在兩層截面,從兩個截面溫度整體看,足以表明及溫度梯度較單層的大,從另一個層面講,雙層冷卻壁由于溫度梯度大而導熱能力更強,能夠將熱面吸收的熱量更及時帶走。

綜上分析得出工程實踐中的意義:爐容越大或者爐身中上部熱負荷波動越頻繁的高爐使用雙層水管冷卻壁的意義也較大,能夠有效延長該部位冷卻壁使用壽命;相反爐容相對小或者爐身中上部熱負荷較為穩定的高爐應用單層四管冷卻壁就足夠了,能夠一定程度降低工程建設及運營成本。

2.2 總變形及等效應力數值模擬

本小節在對球墨鑄鐵冷卻壁溫度場模擬的基礎上,對高爐中上部冷卻設備及爐型結構的穩定性進一步通過總變形及等效應力分析加以研究。

圖7所示為單層四管冷卻壁和雙層水管冷卻壁在穩態傳熱模型條件下,總變形量進行分析比較,7-2變形量集中在上下兩端,且最大變形量為2.831 mm,由于兩端屬于非剛性連接,上下層壁體之間有30 mm的不定性耐火填料,可以充分吸收該變形量,爐型穩定性較強,中間大面積區域變形量1 mm左右,基本可以忽略不計。而7-1所示變形量很不均勻,易造成鑲磚脫落,對保持設計爐型不利,易造成邊緣煤氣流控制不穩。

圖7 冷卻壁總變形量(m)分布

圖8 所示為單層四管冷卻壁和雙層水管冷卻壁在穩態傳熱簡化模型條件下,對兩種方式冷卻壁等效應力進行的分析,從兩種冷卻壁溫度范圍來看,雙層水管冷卻壁熱應力整體要小一些,且雙層水管冷卻壁熱應力的應力梯度也較大。因此,雙層水管冷卻壁整體使用壽命應該較單層四管冷卻壁長一些。

圖8 冷卻水管等效應力(Pa)分布

結合冷卻壁總變形量和等效應力分布可得出工程實踐中的意義在于雙層水管冷卻壁的抗變形能力、導熱能力較強,在爐身中上部冷卻器配置方面,在高爐操作順行較高的企業,使用改進后的雙層水管冷卻壁可適當降低配置位置,替代部分鑄銅冷卻壁或者銅冷卻板,以降低投資成本。

3 結論

1)爐容越大或者爐身中上部熱負荷波動越頻繁的高爐使用雙層水管冷卻壁的意義也較大。

2)爐容相對小或者爐身中上部熱負荷較為穩定的高爐應用單層四管冷卻壁就足夠了,能夠一定程度降低工程建設及運營成本。

3)雙層水管冷卻壁的抗變形能力、導熱能力較強,在爐身中上部冷卻器配置方面,在高爐操作順行較高的企業,有替代部分鑄銅冷卻壁或者銅冷卻板的可能,以降低投資成本。