復吹轉爐脫磷工藝的應用研究

劉 謙

(山東鋼鐵股份有限公司萊蕪分公司特鋼事業部, 山東 萊蕪 271104)

鋼鐵制品是人類經濟社會發展和進步所必不可少的,且人類社會對鋼鐵制品質量的要求也越來越高。磷元素是鐵礦石中含量較高的一種元素,但磷元素在鋼鐵制品中的存在將嚴重影響鋼鐵制品的質量,因此在煉鋼過程中需要采用一定的工藝對其進行脫磷處理。復吹轉爐雙渣脫磷工藝作為一種普遍應用的脫磷工藝技術,具有工藝簡單、成本低廉的特點,但也存在著對不同鋼水的脫磷效果不一、脫磷穩定性差的缺點,給萊鋼的煉鋼過程造成了較大的影響,因此迫切需要針對萊鋼的鋼水的基本特點,研究適合萊鋼鋼水特性的復吹轉爐雙渣脫磷工藝,提高煉鋼過程中脫磷的效果和脫磷的效率,進一步提升鋼鐵制品的產品質量,提高市場競爭力。

1 煉鋼過程的脫磷機理研究

在煉鋼過程中的脫磷反應實際上是一種渣金的界面反應現象,故脫磷反應進行的前提是轉爐內的初渣完全熔化,其脫磷過程的化學反應步驟可表述為:首先在高溫下氧化鐵反應生成鐵元素和氧元素,然后磷元素和氧元素在高溫下生成P2O5,最后生成的P2O5和礦物內的氧化鈣反應實現對磷元素的固化脫磷過程。其在整個過程中的脫磷反應的總的化學公式可表示為[1]:

式中:K為在脫磷過程中的化學反應平衡常數;T為脫磷時的溫度;ai為鋼水或者爐渣的成分的活度。

由式(1)分析結果可知,在煉鋼過程中對脫磷效果影響最大的因素主要包括脫磷時的溫度、鋼水的成分已經轉爐內爐渣的成分,在冶煉時,如果要盡可能的增加脫磷效果則必須加大脫磷過程中的化學反應平衡常數K,使在鋼水入爐時的環境處在一個富氧、堿性、低溫的環境中。

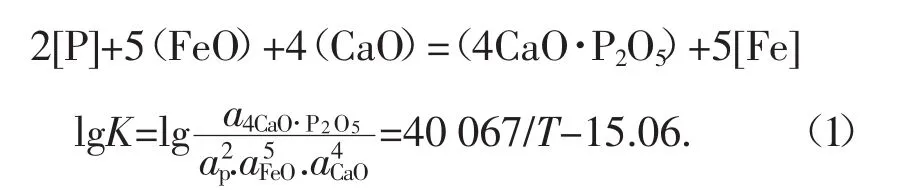

2 鋼水內的硅元素含量對脫磷效果的影響

由于硅元素的存在會對鋼水內磷元素的溶解度及活性產生影響,因此有必要對鋼水內硅元素的含量對脫磷效果的影響進行分析。在鋼水內,硅元素呈堿性[2],因此會對轉爐內的爐渣的堿性和爐渣量產生影響,鋼水內硅元素的含量與脫磷率的關系如圖1所示。

圖1 鋼水中硅元素含量對脫磷效果的影響

由圖1分析結果可知,隨著硅元素含量的增加,轉爐在終點處的脫磷率首先逐漸降低,當硅元素含量為0.44%時其脫磷率最低,然后脫磷率將隨著硅元素含量的增加而增大。而轉爐終點處的鋼水內的磷元素的質量分數則是隨著鋼水內磷元素的質量分數的增加而先增大,后減小。經分析可知,在脫磷時,鋼水內的硅元素的含量主要會對脫磷的速度造成一定的影響,硅元素含量越多其反應合成物越容易產生熔渣,而其堿性越大,會越有利于對磷元素的分離。由此,在脫磷過程中,應將鋼水內的硅元素的質量分數控制在0.45%~0.6%之間,如此可以最大程度的提升脫磷效果,降低鋼鐵的冶煉成本。

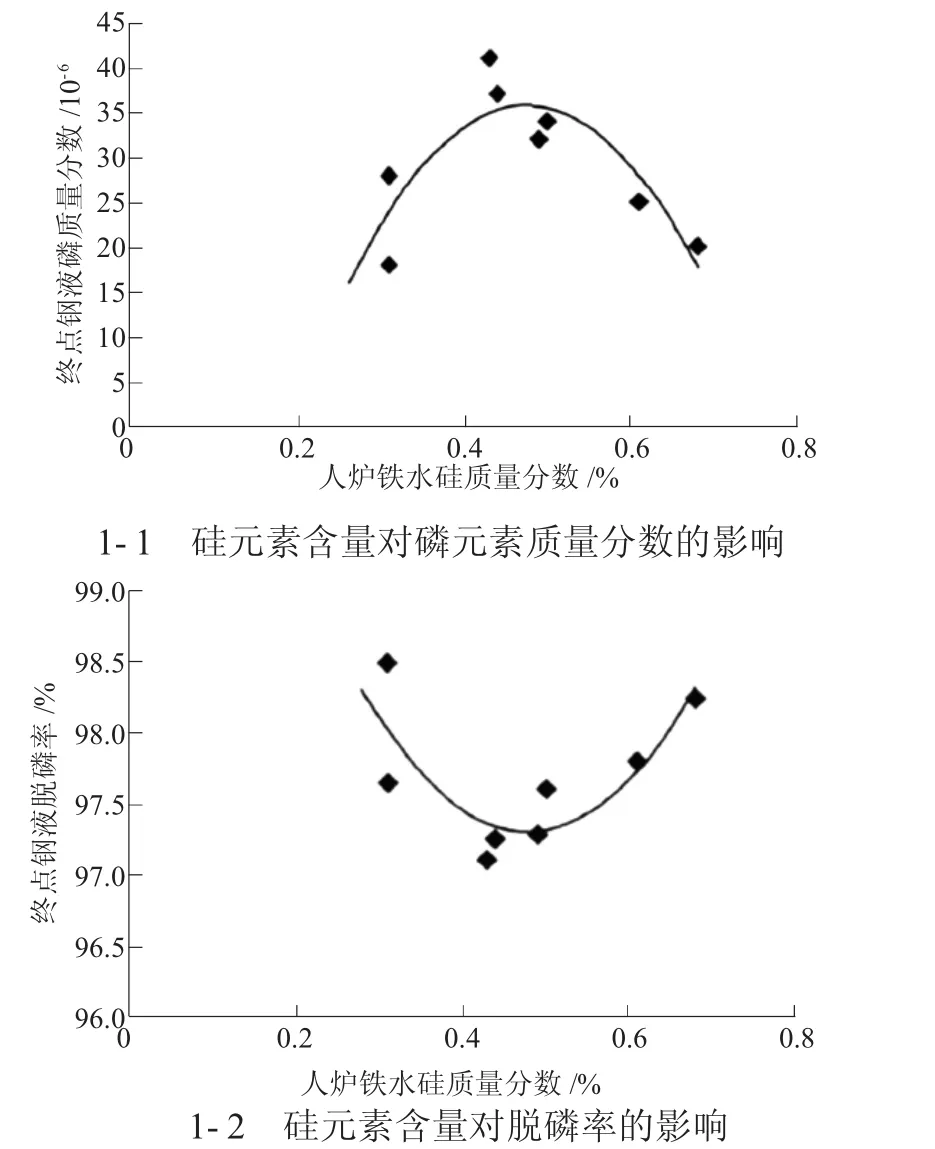

3 鋼水溫度對于脫磷效果的影響分析

在冶煉時,鋼水的溫暖主要會對轉爐在復吹起始階段的鋼水的成渣效果和難易程度造成影響,進而對脫磷的效果產生影響[3],鋼水的溫度對脫磷效果的影響如圖2所示。

圖2 鋼水溫度對脫磷效果的影響

由圖2分析結果可知,在冶煉過程中,鋼水的溫度越高,轉爐在終點時鐵水內磷元素的質量分數越小,其脫磷效果則隨著鋼水溫度的增加而逐漸增大,因此在實際生產中應適當增加鋼水的入爐溫度,以確保能夠取得較好的脫磷效果。

4 鋼水中磷元素的含量對脫磷效果的影響

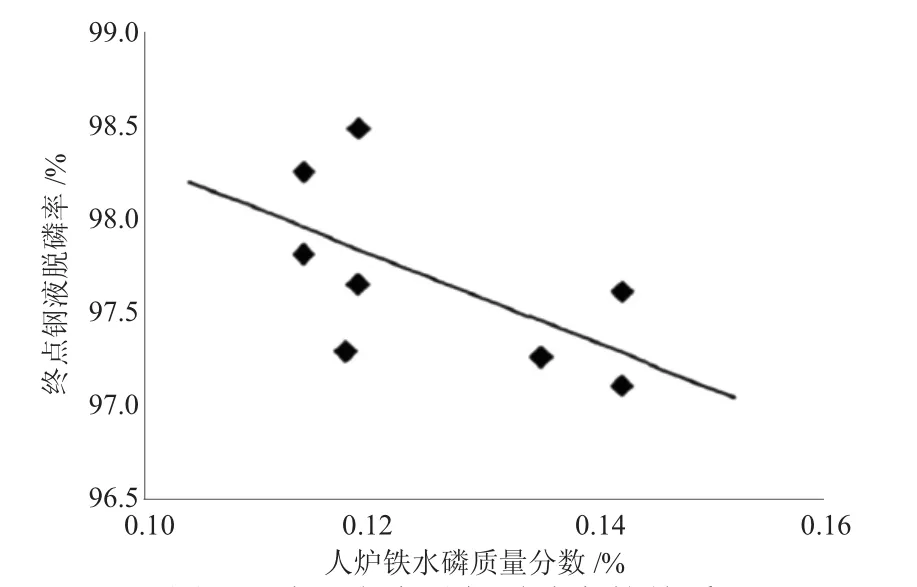

在脫磷的過程中,在轉爐內復吹冶煉過程中其磷元素主要來自于鋼水,其次主要來自于一些輔料或者催化劑所帶入的[4],在冶煉過程中磷元素含量與脫磷率的關系如圖3所示。

圖3 磷元素含量與脫磷率的關系

由圖3分析結果可知,隨著鋼水內磷元素含量的增加,在冶煉過程中的脫磷率逐漸的降低,當將鋼水中的磷元素含量控制在0.12%以下時,能夠確保其脫磷率達到97%以上。

5 復吹轉爐脫磷工藝的優化

根據以上理論分析及萊鋼實際生產情況,在進行冶煉過程中將轉爐在冶煉終點處的鋼水的溫度設置在1 593℃到1 658℃之間,將此時的碳元素的質量分數設定在0.031%~0.049%之間。在冶煉過程中在第一次初渣后,轉爐中的硅元素的含量會顯著的降低,因此終渣的平均堿度將維持在4.9左右,將鋼水中的氧化鐵的質量分數控制在20.4%,P2O5的平均質量分數控制在1.7%能夠顯著的提升轉爐在冶煉結束時的實際脫磷率,經驗證其脫磷率能夠超過97%,極大的提升了鋼制品的產品品質。

6 結論

本文通過對煉鋼過程中脫磷機理的研究,根據萊鋼鋼鐵冶煉時鋼水內的實際情況,分別對鋼水中硅元素、磷元素含量對脫磷效果的影響、溫度對脫磷效果的影響等進行了分析,結果表明:

1)在脫磷過程中,將鋼水內的硅元素的質量分數控制在0.45%~0.6%之間,如此可以最大程度的提升脫磷效果,降低鋼鐵的冶煉成本。

2)在冶煉過程中,鋼水的溫度越高,轉爐在終點時鐵水內磷元素的質量分數越小,其脫磷效果則隨著鋼水溫度的增加而逐漸增大。

3)將鋼水中的磷元素含量控制在0.12%以下時,能夠確保其脫磷率達到97%以上。