基于PLC的造粒過程控制系統設計

于洋

(煙臺汽車工程職業學院 實訓處,煙臺 265500)

0 引言

包括農業、工業、陶瓷、建筑材料等在內的非金屬礦產涉及范圍較廣且利用廣泛,非金屬礦產顆粒生產過程作為必不可少的環節,顆粒質量的優劣取決于造粒質量,造粒進行加工的原料狀態包括粉粒、融液、水溶液等,實際操作時需完成特定形狀顆粒的制造,使其具備環保、便于計量等優點,從而提高運輸效率及成本,為更好的滿足造粒市場需求,造粒機的電氣控制系統成為重點研究內容。

1 系統原理

本文所設計的系統的優勢:在設計造粒生產線自動控制系統時,通過IPC(工業個人計算機)完成基于PLC的分布式控制模式的設計,同自動化技術、氣動技術、計算機等先進技術有效融合,使造粒生產過程的高效穩定和實時監測得以有效保證,提高了造粒生產過程的安全性,提高控制系統的效率、拓展系統功能,降低人工勞動強度,實現較高程度的智能化及自動化控制過程。

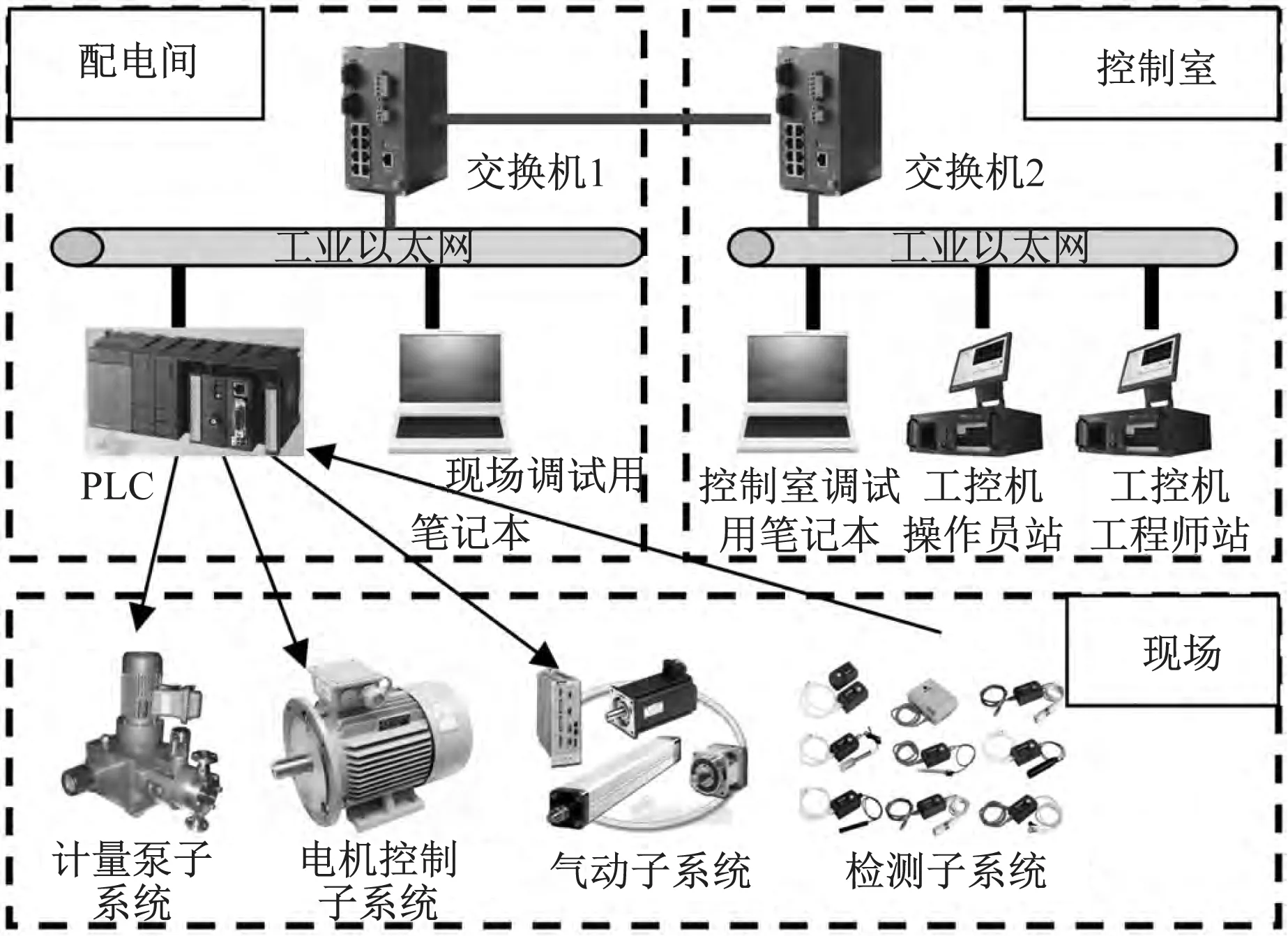

該系統的操作站采用IPC,控制站采用了PLC,數據采集和過程控制的實現通過PLC實現;上層的任務通過IPC負責完成,包括監控、管理整個工藝過程,通過人機界面局限性相應操作,對異常情況進行報警,根據實際需要生成打印報表等;PLC和IPC分工合作,形成分布式的生產線控制系統,各模塊相互聯系又彼此獨立,共同完成系統的監測和控制功能。該造粒生產線自動控制系統的基本構造如圖1所示。

圖1 系統構成

按照所實現的功能不同將系統劃分為監控、電機控制、檢測、計量、氣動(由干燥機、儲氣罐、過濾器、空氣壓縮機、調壓閥、控制閥等構成)5個子系統,為提高監控效率,監控子系統采用工業控制計算機兩臺作為操作員工作站和工程師維修站,分別負責記錄設備日常操作及應用于設備維修檢查,并為操作員工作站提供所需的備份系統,通過標準以太網結構的應用實現數據通訊(PLC與監控子系統間),通過RJ-45接口PLC以及監控子系統分別實現同交換機將的有效連接,數據通訊過程的實現需根據實際需要對不同的通訊地址進行設置,從而保證監控子系統同PLC間滿足實時監控需求[1]。各子系統的功能在于:電機控制子系統作為整個系統的核心采用PLC實現控制目標,系統中加熱器循環泵、磁力泵、去離子水泵、真空泵等各泵由其負責帶動氣動;在造粒生產線上通過檢測子系統實現對各過程參數的實時檢測過程(包括溫度、壓力、液位等);檢測流量由計量子系統負責完成,流量計會將輸出的電流信號(4~20 mA)傳遞給PLC,使用禍輪法原理作為流量計的主要測量方法,同時計量子系統采用變頻型計量泵對計量泵實施控制任務,具體的控制原理為:變頻器輸出信號在PLC的控制下,能夠根據所需速度驅動計量泵電機的運行從而調節了沖程頻率,完成對介質流量的調節;各反應罐啟動閥的啟閉通過氣動子系統負責完成,主要通過PLC的輸出實現各氣路的控制過程,各子系統互相配合實現相關工藝動作[2]。

2 系統總體設計與實現

2.1 氣動子系統

在造粒生產線項目中該子系統是關鍵的部分,具體的壓縮空氣產生過程如圖2所示。

圖2 壓縮空氣產生過程

空氣需經過相關處理后(包括壓縮、干燥、降壓、水油過濾、調壓等)才能向各氣動閥供給使用,對氣動先導閥進行控制時,通過PLC 控制系統輸出的控制電信號實現,對氣控閥的控制過程屬于間接控制,以滿足控制液壓管路通斷的動態變化需求,電氣隔離的實現則通過轉換電—氣信號完成,電—氣控制原理具體如圖3所示。

圖3 電—氣控制原理

對液體管路的通斷控制能夠滿足防爆要求高的環境中的控制需求[3]。

2.2 PLC控制氣動子系統的實現

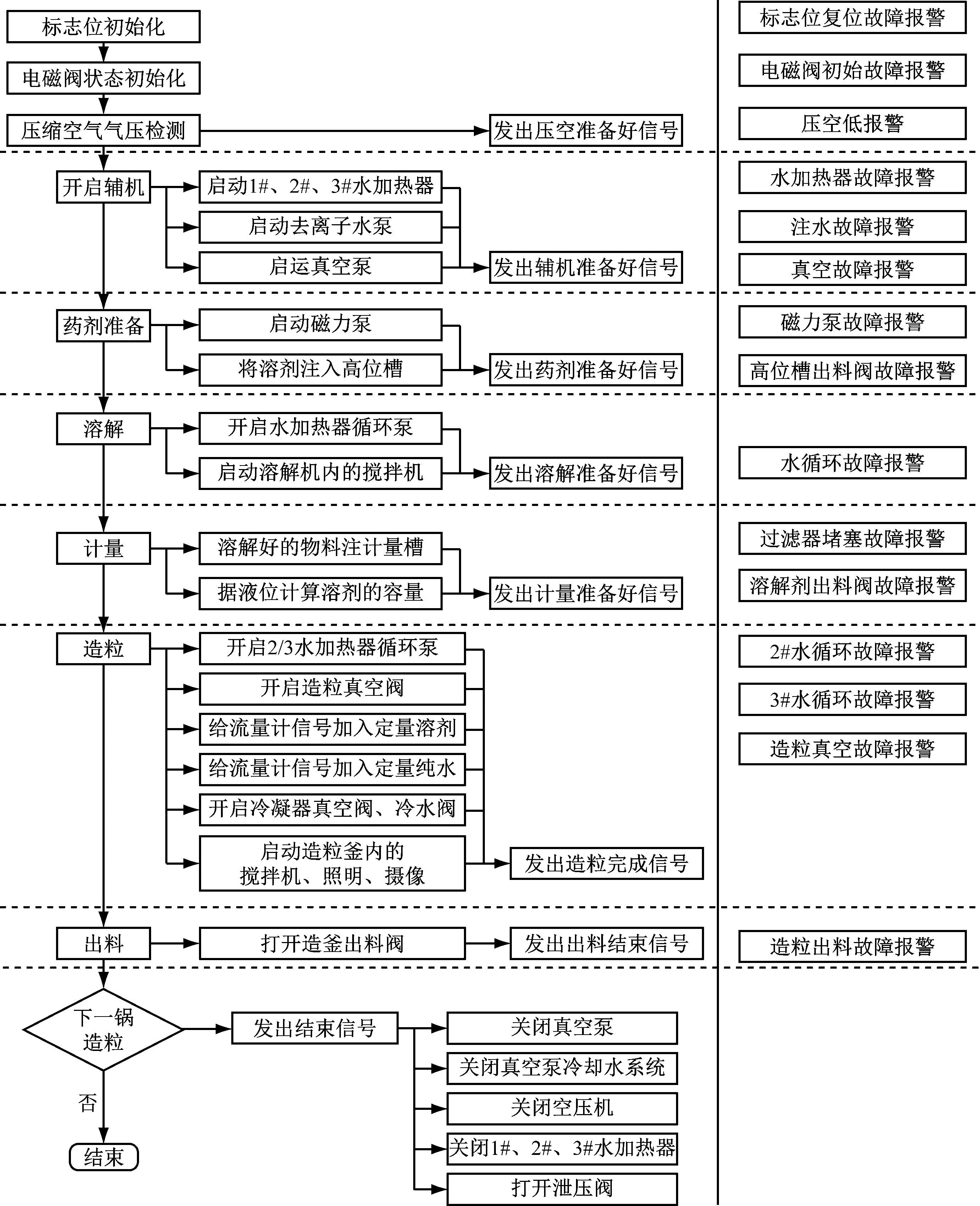

按照功能的不同可將生產運行過程中的造粒生產線氣動系統劃分為幾個主要階段:包括開啟輔機、準備藥劑、溶解、計量、造粒、出料等,以各階段的不同控制對象、步驟及要求為依據,對氣動子系統相應的PLC控制過程進行設計,具體流程如圖4所示。

圖4 氣動子系統PLC控制流程

PLC控制氣動子系統的方式包括自動控制(為正常工作狀態)及單個閥體點動控制(主要用來調試)兩種控制方式,除進行現場操作外,還可根據實際需要實現了在控制室內通過氣動子系統進行造粒生產線的遠程控制過程,完成跳轉、暫停、和急停等操作過程[4]。

2.3 工業以太網通信的實現

本文在設計系統時采用的PLC(三菱Q系列)CPU模塊處理性能高,能夠有效滿足復雜控制系統(中大規模)應用需求,具有程序寄存器容量大的優勢,支持較多的I/O點數(255點以上),易于連接編程用外圍設備,提高了數據在網絡模塊間的通信性能,計算機采用MX部件(支持所有PLC通信的路徑)實現同PLC的良好的以太網通信過程,解決了以太網通信中通信協議復雜程度高難以掌握的問題,通過相應參數的簡單設置用戶即可完成工業以太通信網絡系統的建立,實現對造粒生產線系統的有效控制。

2.4 PLC同IPC 機通信的實現

在自動化領域現場總線技術(BUS)已經得到普遍應用,作為一種多分支結構的通訊網絡,現場總線能夠確保智能現場設備間的有效連接,實現數據在自動化控制系統內的雙向傳輸過程,通過通訊口S7—200中PROFIBUS—DP接口完成同現場總線的直接掛接,在無需外接通訊模塊的情況下即可完成同IPC間的通訊,確保數據在PLC同IPC間完成雙向傳輸,同時可診斷控制系統故障,進行遠程編程和控制服務等。上位監控計算機采用工業以太網絡結構實現同核心控制器PLC間的有效連接,信號采集器完成信號收集,PLC和執行元件間通過相互通訊實現對執行元件的控制[5]。

3 上位機控制系統的實現

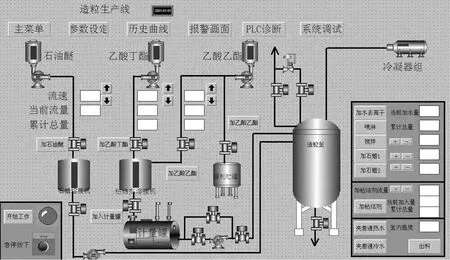

本文主要采用組態王軟件完成上位機控制系統的開發,實現對造粒生產線的監控過程,功能主界面如圖5所示。

圖5 造粒生產線主畫面圖

主要由主菜單、參數設定、PLC診斷、系統調試等子模塊構成,控制各個泵和閥的開關,操作者在IPC操作界面通過各功能的選擇完成各項參數的設定(包括壓力、溫度、流量等)及監控過程,對于新產品在開發測試其工藝流程時,在單個閥點動模式下操作人員通過對各閥的通斷進行控制實現[6]。

4 系統測試

為檢測本文所設計的基于PLC的造粒生產線自動控制系統的實用性和穩定性,通過對其進行實際操作進行各功能模塊的測試,開啟輔機后,系統自動提醒進行藥劑準備,并于完成后發出藥劑準備好信號,接下來完成溶解、計量、造粒過程,最終執行出料操作,發出出料結束信號后,即可進行下一波造粒操作,對于故障能夠及時發出警報信息,整個過程通過人機界面即可顯示,極大的簡化了操作程序,測試結果驗證了監控、電機控制、檢測、計量、氣動各子系統的功能的有效性,監控方式采用計算機組態畫面,人機界面交互性好,操作者在IPC操作界面通過各功能的選擇完成各項參數的設定(包括壓力、溫度、流量等)及監控過程,實現對造粒生產線的自動化監控及控制過程,使工作人員的工作量得以顯著降低,提高了生產效率,系統具備操作簡單、安全可靠且易于維護的優勢,具備較高的實用性,為生產線自動控制系統提供參考。

5 總結

本文主要研究了生產線自動控制系統的實現路徑,設計了一種分布式造粒生產線控制系統,該系統基于PLC為上下位機模式的自動控制,主要由供料、加工、裝配、輸送和分揀五個相互獨立的工作模塊單元構成,各工作單元通過不同的PLC進行控制,通過使用RS485串口各工作單元實現相互間的連通,上位監控計算機采用工業以太網絡結構實現同核心控制器PLC間的有效連接,信號采集器完成信號收集,PLC和執行元件間通過相互通訊實現對執行元件的控制,實現了各模塊相互聯系又彼此獨立的目標,檢測結果表明該系統使造粒生產線的自動化控制過程得以有效實現,顯著提高了生產效率。