臥式加壓釜液相法生產(chǎn)錳酸鉀工藝

張瑜林,張 彬

(昆明有色冶金設(shè)計(jì)研究院股份公司,云南 昆明 650051)

0 引 言

高錳酸鉀(potassium permanganate),又常被稱(chēng)作“灰錳氧”“PP粉”,分子式 KMnO4,在化學(xué)品生產(chǎn)中,廣泛用做氧化劑。常溫時(shí),為黑紫色,細(xì)長(zhǎng)的棱形晶體,帶藍(lán)色的金屬光澤,溶于水,見(jiàn)光分解,可被乙醇還原。

高錳酸鉀在工業(yè)上常用于制成氧化劑、漂白劑、氣體吸收劑、二氧化碳精制劑等;在化學(xué)分析領(lǐng)域,高錳酸鉀是一種性能良好的顯色劑,酸性高錳酸鉀溶液是氧化還原反應(yīng)滴定劑的重要試劑。在醫(yī)療領(lǐng)域,高錳酸鉀常用于清潔消毒,也可用于洗胃。目前,高錳酸鉀廣泛應(yīng)用于冶金、醫(yī)藥、飼料、食品、養(yǎng)殖和污水處理等領(lǐng)域,具有良好的市場(chǎng)前景。

1)消毒劑:高錳酸鉀是一種人畜通用的外科用藥,俗稱(chēng)pp粉,其溶液具有很強(qiáng)的殺菌、消毒和防腐作用。

2)水凈化劑:高錳酸鉀是自來(lái)水廠(chǎng)凈化水用的常規(guī)添加劑。可以消除水中的錳、鐵離子、硫化氫的臭味等。

3)農(nóng)業(yè)應(yīng)用:實(shí)驗(yàn)證明其不同濃度的溶液防治花卉苗期猝倒病和立枯病、霜霉病、軟腐病、枯萎病、根腐病、病毒病等多種病害,效果非常顯著。同時(shí),它含有植物所必需的錳和鉀兩種營(yíng)養(yǎng)微量元素,能促進(jìn)植物生長(zhǎng),可謂藥肥兩用。

4)氧化劑:高錳酸鉀的氧化性能,在環(huán)保領(lǐng)域內(nèi)也具有很大的應(yīng)用前景。近些年,工業(yè)化進(jìn)程加快,環(huán)境日趨惡化,水資源不斷遭到破壞,環(huán)境保護(hù)的呼聲越來(lái)越強(qiáng)烈,而高錳酸鉀作為水處理劑凈化水質(zhì)、去除污水中的有機(jī)物,藻類(lèi),異味及錳,鐵等得到了廣泛的運(yùn)用。

高錳酸鉀作為一種強(qiáng)氧化劑,在國(guó)際上使用了近一個(gè)世紀(jì),國(guó)內(nèi)生產(chǎn)的高錳酸鉀是從20世紀(jì)50年代開(kāi)始生產(chǎn)的,已有60多年的歷史。世界上對(duì)高錳酸鉀的需求正以每年20%~30%的速度增長(zhǎng)。

進(jìn)入21世紀(jì),2001年我國(guó)高錳酸鉀產(chǎn)能約2.6×104t/a,2002年產(chǎn)能3.6×104t/a,并在逐年增加。目前,全球高錳酸鉀總產(chǎn)能達(dá)到8.4×104t/a,其中中國(guó)高錳酸鉀的生產(chǎn)能力為6.2×104t/a,占世界總生產(chǎn)能力的73.8%,居世界首位。國(guó)內(nèi)高錳酸鉀生產(chǎn)企業(yè)主要分布在重慶、云南、湖南、山東、廣東、濟(jì)南等地,其主要高錳酸鉀企業(yè)及其產(chǎn)能、產(chǎn)量見(jiàn)表1。

表1 我國(guó)主要高錳酸鉀企業(yè)及其產(chǎn)能、產(chǎn)量 單位:104 t/a

近50年來(lái),加壓濕法冶金及其工藝得到了迅速發(fā)展。加壓浸出作為一種清潔、高效、強(qiáng)化浸出的新型濕法冶金工藝,主要用于復(fù)雜、難處理物料的處理。針對(duì)加壓浸出的優(yōu)點(diǎn),對(duì)“臥式加壓釜液相法連續(xù)制取錳酸鉀”新技術(shù)的試驗(yàn)和探索成為了當(dāng)務(wù)之急,取代一直采用傳統(tǒng)的平爐固相氧化法生產(chǎn)錳酸鉀只是時(shí)間問(wèn)題。

1 項(xiàng)目提出的背景

為了適應(yīng)市場(chǎng)經(jīng)濟(jì)發(fā)展的需求,調(diào)整產(chǎn)品結(jié)構(gòu)及適時(shí)的經(jīng)濟(jì)規(guī)模,保持公司持續(xù)健康發(fā)展,并考慮與原廠(chǎng)高錳酸鉀生產(chǎn)線(xiàn)配合,受建錳公司委托,昆明有色冶金設(shè)計(jì)研究院股份承接了臥式加壓釜液相制備5 540 t/a錳酸鉀項(xiàng)目。

根據(jù)高錳酸鉀工藝技術(shù)條件和結(jié)合目前國(guó)內(nèi)外市場(chǎng)需求,該項(xiàng)目采用二氧化錳和氫氧化鉀為原料生產(chǎn)高錳酸鉀,產(chǎn)品質(zhì)量執(zhí)行國(guó)家工業(yè)級(jí)高錳酸鉀GB/T1608—2008優(yōu)等品的標(biāo)準(zhǔn)。

2 工藝技術(shù)方案的選擇

2.1 國(guó)內(nèi)外工藝技術(shù)概況

W.F.Edwards和P.V.Chevillot于1817年,采用氫氧化鉀、二氧化錳和硝酸鉀熔化反應(yīng)生成錳酸鉀,經(jīng)過(guò)水解反應(yīng),首次制備出高錳酸鉀。

高錳酸鉀生成工藝,按其主要工藝和原料來(lái)分有錳酸鉀的電解法,錳酸鉀的CO2轉(zhuǎn)化法及錳金屬直接電解法。

錳金屬直接電解法簡(jiǎn)單、安全、耗堿少,然而需消耗大量的電能和特制的陽(yáng)極,因而該法尚需進(jìn)一步研究,才能投人工業(yè)化生產(chǎn)。

采用二氧化錳直接電解的方法,最大的亮點(diǎn)是克服了傳統(tǒng)直接電解法原料帶來(lái)的缺陷,具備一定的工業(yè)前景,但是能耗高以及電流效率低是其發(fā)展的最大障礙。

由于受到原料來(lái)源、成品質(zhì)量、技術(shù)條件、生產(chǎn)成本等因素的影響,一般都選擇了錳酸鉀電解法。

錳酸鉀電解法由于錳酸鉀制備的工藝不同又分為液相氧化法和固相焙燒法。國(guó)外工業(yè)化的生產(chǎn)工藝主要有液相氧化法、固相焙燒法和錳鐵合金電解法;我國(guó)目前有液相氧化法和固相焙燒法兩種工藝。現(xiàn)按其主要工藝過(guò)程介紹如下:

2.1.1 液相氧化法

將濃度為60%~65%(重量)的氫氧化鉀在加熱熔融液相狀態(tài)下與錳礦粉進(jìn)行氧化反應(yīng)生成錳酸鉀。錳酸鉀經(jīng)分離送電解制備高錳酸鉀,氫氧化鉀回收返回使用。

化學(xué)反應(yīng)方程式為:

2MnO2+4KOH+O2→2K2MnO4↓+2H2O

由于氫氧化鉀成熔融狀態(tài),因此反應(yīng)在液相中進(jìn)行。國(guó)內(nèi)外氧化工藝操作控制溫度由于使用KOH濃度不同而有所不同,國(guó)外一般使用70%~90%的氫氧化鉀,操作溫度控制在300℃左右,而國(guó)內(nèi)工藝一般采用60%~65%濃度的氫氧化鉀,操作溫度控制在200℃以下。

前蘇聯(lián)使用了渦輪攪拌低壓間歇反應(yīng)器。熔融氫氧化鉀濃度70%~90%(重量),與錳礦粉(粒度<0.1 mm,MnO2含量為78%~90%),同時(shí)加入反應(yīng)器(反應(yīng)器容積為4 m3)。MnO2和KOH的摩爾比1:5,空氣以一定速率由噴氣裝置通入,壓力0.186~0.216 Mpa(1.9~2 kg/cm2),溫度保持在280℃~320℃,反應(yīng)時(shí)間為4 h。

美國(guó)“Carus”公司的液相氧化法同上類(lèi)似,工藝由連續(xù)的2個(gè)反應(yīng)器組成,反應(yīng)器容積更大,從熱的反應(yīng)熔融物中分離K2MnO4,不經(jīng)稀釋而通過(guò)特殊的過(guò)濾直接分離。液相法原是采用了美國(guó)“Carus”公司的專(zhuān)利技術(shù)。傳統(tǒng)固相焙燒法生產(chǎn)周期長(zhǎng),設(shè)備占地面積大、生產(chǎn)環(huán)境差等缺點(diǎn),而液相法具有轉(zhuǎn)化率高、能耗少的優(yōu)點(diǎn),可用于處理MnO2含量稍低,含硅量稍高的礦。國(guó)內(nèi)運(yùn)用此工藝屬鍋式間歇操作,仍需將反應(yīng)液冷卻稀釋后進(jìn)行錳酸鉀的分離,和美國(guó)“Carus”公司的專(zhuān)利技術(shù)有明顯的差距,有待于今后進(jìn)一步改進(jìn),以實(shí)現(xiàn)生產(chǎn)的大型化及連續(xù)化。

國(guó)內(nèi)液相氧化法自1980年由廣州同濟(jì)化工廠(chǎng)開(kāi)發(fā)成功后,多年來(lái)生產(chǎn)來(lái)生產(chǎn)不斷發(fā)展,工藝和操作日益完善。氧化操作采用鍋式間歇操作,KOH和MnO2摩爾比不小于5,溫度控制在260℃以下,反應(yīng)4 h,可使MnO2的轉(zhuǎn)化率達(dá)90%。該工藝堿濃縮鍋和液相反應(yīng)鍋在高溫下操作,有采用重油燃燒外加熱的堿濃縮鍋和反應(yīng)鍋可以用鑄鐵制造,用道生或?qū)嵊图訜嵊捎阼T鐵在結(jié)構(gòu)上有難度,應(yīng)采用適當(dāng)?shù)哪透g材質(zhì)。

重慶嘉陵化工廠(chǎng)經(jīng)過(guò)實(shí)踐和探索研發(fā)了“三相加壓連續(xù)氧化法制取錳酸鉀”(即現(xiàn)在稱(chēng)氣動(dòng)流化塔法)新工藝,經(jīng)過(guò)20年的生產(chǎn)不斷發(fā)展,該技術(shù)日趨完善,成為國(guó)內(nèi)外高錳酸鉀行業(yè)領(lǐng)先技術(shù)。該項(xiàng)技術(shù)已經(jīng)申請(qǐng)了專(zhuān)利。

建錳公司經(jīng)過(guò)探索和試驗(yàn),自主開(kāi)發(fā)了“臥式加壓釜液相法連續(xù)制取錳酸鉀”的新工藝技術(shù),該工藝與其它液相法制取錳酸鉀工藝相比,除具有其它液相法具備的優(yōu)點(diǎn)外,還具有氧化時(shí)間短,反應(yīng)釜實(shí)現(xiàn)連續(xù)進(jìn)出料,二氧化錳轉(zhuǎn)化率高,生產(chǎn)效率高,設(shè)備占地面積小,并適應(yīng)二氧化錳含量低、其它雜質(zhì)相對(duì)較高的原料,易實(shí)現(xiàn)工藝控制自動(dòng)化,操作簡(jiǎn)便容易掌握。

2.1.2 固相焙燒法

該工藝分為二步操作和一步操作兩種。一步操作工藝首先在高溫高濃度氫氧化鉀下,使MnO2形成K3MnO4,在較低溫度或一定濕度及控制空氣氣氛中進(jìn)行。

化學(xué)反應(yīng)方程式為:

焙燒采用轉(zhuǎn)爐和平爐2種。

轉(zhuǎn)爐法典型工藝:將50%KOH與細(xì)粉碎的MnO2礦(MnO2:KOH=1:2.3~2.7)的漿料物,噴入空氣預(yù)熱到390℃~420℃的轉(zhuǎn)爐或噴霧室,物料進(jìn)入爐中,在瞬間形成K3MnO4的熔化物,反應(yīng)物經(jīng)磨碎,然后進(jìn)入另一轉(zhuǎn)爐或沸騰反應(yīng)器,保持溫度180℃~220℃,控制加入水量,使空氣中水含量在300 g/cm3,磨碎的物料經(jīng)3~4 h,使85%~95%的MnO2轉(zhuǎn)化成K2MnO4。

平爐法經(jīng)典工藝:將50%KOH加熱至380℃~460℃與錳礦粉充分混合,混合料經(jīng)粉碎在平爐內(nèi)焙燒,平爐用直接加熱,物料在平底鍋內(nèi)進(jìn)行上下翻拌,表面吸氧,為防止鍋底過(guò)熱,控制溫度在250℃~280℃,焙燒后物料進(jìn)入浸取箱用水浸取。

德國(guó)錳酸鉀焙燒工藝采用直徑2 m、長(zhǎng)10 m的大型轉(zhuǎn)爐,預(yù)焙燒采用氫燃燒內(nèi)加熱,可減少焙燒過(guò)程中形成K2CO3的量,減少熔化物在轉(zhuǎn)爐內(nèi)壁形成結(jié)垢。

固相法在我國(guó)開(kāi)發(fā)較早,歷年來(lái)其工藝及設(shè)備雖經(jīng)多次改革,但目前主要仍采用平爐氧化焙燒。生產(chǎn)間歇操作,占地面積大,能耗高,操作環(huán)境差,生產(chǎn)周期長(zhǎng),設(shè)備簡(jiǎn)單,容易操作。轉(zhuǎn)爐焙燒法因其設(shè)備工藝無(wú)法達(dá)到生產(chǎn)要求,生產(chǎn)投資大而沒(méi)有推廣采用。

2.2 方案比較和選擇

根據(jù)國(guó)內(nèi)外高錳酸鉀工業(yè)發(fā)展現(xiàn)狀,該工程可選的工藝技術(shù)方案有固相氧化法,三相加壓連續(xù)氧化法,臥式加壓釜液相連續(xù)氧化法。這些方案有如下優(yōu)勢(shì)和不足:

方案一:固相氧化法,該方案技術(shù)成熟,該方案的主要設(shè)備平爐、壓濾機(jī)、抽濾槽、電解槽、列文蒸發(fā)器、離心機(jī)的設(shè)計(jì)制造能力十分成熟,該方案投資方面較節(jié)省,建錳公司現(xiàn)在就采用此方法,但該法工藝落后,焙燒工段污染大,環(huán)境惡劣,連續(xù)生產(chǎn)能力差。根據(jù)2011年《國(guó)家產(chǎn)業(yè)政策調(diào)整指導(dǎo)目錄》,國(guó)家已明令禁止采用這種落后的技術(shù)。

方案二:三相加壓連續(xù)氧化法,該方案在國(guó)內(nèi)外規(guī)模較大,該方案的主要設(shè)備氣動(dòng)流化塔、壓濾機(jī)、抽濾槽、電解槽、列文蒸發(fā)器、離心機(jī)的設(shè)計(jì)制造能力也十分成熟,可在國(guó)內(nèi)加工制造。但仍有部分設(shè)備需要進(jìn)口,且該工藝技術(shù)已申請(qǐng)專(zhuān)利,加壓氧化塔屬于專(zhuān)利設(shè)備,技術(shù)轉(zhuǎn)讓條件苛刻。

方案三:臥式加壓釜液相法制備錳酸鉀技術(shù),該方案也可實(shí)現(xiàn)大規(guī)模生產(chǎn),是建錳公司具有自主知識(shí)產(chǎn)權(quán)的技術(shù),該方案的主要設(shè)備如臥式加壓釜、壓濾機(jī)、抽濾槽、電解槽、蒸發(fā)結(jié)晶盤(pán)、離心機(jī)等設(shè)備的設(shè)計(jì)制造能力成熟,均可以國(guó)產(chǎn)化。該工藝半工業(yè)試驗(yàn)獲得成功,工藝技術(shù)成熟,具有先進(jìn)可靠、科學(xué)、節(jié)能、環(huán)保。

綜上所述,方案一技術(shù)落后、污染大、能耗高,屬于淘汰落后工藝。方案二,技術(shù)成熟度高,但投資高,且是專(zhuān)利技術(shù),技術(shù)轉(zhuǎn)讓成本高,條件苛刻。方案三,該技術(shù)為剛剛開(kāi)發(fā)成功的新技術(shù),且投資較方案二低,生產(chǎn)效率高,技術(shù)轉(zhuǎn)化為生產(chǎn)力的可靠性高,云冶集團(tuán)已有該技術(shù)在其它行業(yè)的廣泛應(yīng)用,取得了豐富經(jīng)驗(yàn)。因此,本項(xiàng)目采用云南建水錳礦有限責(zé)任公司和云冶集團(tuán)技術(shù)中心共同開(kāi)發(fā)的具有自主知識(shí)產(chǎn)權(quán)的“臥式加壓釜液相法連續(xù)制取錳酸鉀”新工藝技術(shù)。

3 工藝流程介紹

3.1 工藝流程

臥式加壓釜液相法制備錳酸鉀”新技術(shù)主要的工藝流程為:利用加壓反應(yīng)釜連續(xù)氧化制備錳酸鉀→錳酸鉀復(fù)溶制取電解液→電解液電解制取高錳酸鉀→高錳酸鉀重新溶解再結(jié)晶提純制取合格的高錳酸鉀→合格高錳酸鉀包裝出售。

3.1.1 生產(chǎn)流程簡(jiǎn)述

按照錳酸鉀的生產(chǎn)工藝特點(diǎn),該項(xiàng)目的生產(chǎn)工序分為錳酸鉀生產(chǎn)車(chē)間,制氧站和熔鹽車(chē)間3個(gè)部分構(gòu)成。

3.1.2 錳酸鉀生產(chǎn)車(chē)間

錳酸鉀生產(chǎn)車(chē)間包括配料、加壓液相氧化工序,配料工序是將符合工藝條件的錳礦粉、氫氧化鉀溶液貯存于中間槽中,準(zhǔn)備足夠的反應(yīng)原料供加壓液相氧化工序,以保證錳酸鉀的生產(chǎn)。同時(shí),對(duì)二次蒸發(fā)濃堿液和閃蒸上清液進(jìn)行收集、輸送、回用;加壓液相氧化工序是將反應(yīng)原料中的氫氧化鉀在加熱熔融液相狀態(tài)下與二氧化錳進(jìn)行氧化反應(yīng)生成錳酸鉀,錳酸鉀料液經(jīng)閃蒸、稀釋結(jié)晶、過(guò)濾、洗滌溶解獲得符合電解工藝要求的錳酸鉀溶液。同時(shí),對(duì)電解母液、一次蒸發(fā)濾渣、苛化渣洗水、錳渣洗水進(jìn)行收集、輸送、回用。

1)生產(chǎn)原理

臥式加壓釜液相法的生產(chǎn)原理是:KOH溶液與錳礦粉中的MnO2在氧氣的作用下,加壓發(fā)生氧化反應(yīng)生成錳酸鉀。由錳礦粉(MnO2)和片堿(KOH)制取錳酸鉀(K2MnO4)發(fā)生的反應(yīng)為:

主反應(yīng):

2MnO2+4KOH+O2=2K2MnO4+2H2O

副反應(yīng):

Al2O3+2KOH+3H2O= 2KAl(OH)4

SiO2+2KOH=K2SiO3+H2O

CO2+2KOH=K2CO3+H2O

2)工藝流程簡(jiǎn)述

將軟錳礦、片堿、水、返料(閃蒸上清液、二次蒸發(fā)濃堿液)按投料比例投入地下配料槽,將物料攪拌均勻后用料漿泵送至預(yù)熱槽,通過(guò)槽內(nèi)蛇型加熱管進(jìn)行預(yù)熱,然后送入加熱槽用熔鹽繼續(xù)加熱至規(guī)定的溫度,儲(chǔ)存于中間槽中。經(jīng)由原料輸送泵,將中間槽中的料液送入氧壓釜內(nèi),在一定的溫度、壓力下,通入經(jīng)氧氣預(yù)熱器預(yù)熱的氧氣,使其反應(yīng)生成錳酸鉀。錳酸鉀料液排入閃蒸槽,閃蒸后送入分液槽固液分離,料液澄清后,閃蒸上清液泵入上清液儲(chǔ)槽用于配料,閃蒸底流進(jìn)入停留槽,加入電解母液進(jìn)行稀釋?zhuān)瑢⒘弦赫{(diào)至規(guī)定波美度后停留養(yǎng)晶,然后用壓濾輸送泵送至可洗式壓濾機(jī)進(jìn)行壓濾分離。過(guò)濾后,濾液進(jìn)入過(guò)濾液儲(chǔ)槽,用濾液輸送泵送至蒸發(fā)系統(tǒng)進(jìn)行蒸發(fā),錳酸鉀濾餅進(jìn)入溶解槽,加入水、返料(一次蒸發(fā)濾渣、苛化渣洗水、錳渣洗水、電解母液)進(jìn)行調(diào)液,使料液錳酸鉀達(dá)到規(guī)定的濃度,調(diào)好的錳酸鉀溶液用溶液輸送泵送至壓濾系統(tǒng)。原蒸發(fā)系統(tǒng)的二次蒸發(fā)濃堿液,儲(chǔ)存于濃堿液儲(chǔ)槽中,用濃堿液輸送泵送至配料槽進(jìn)行配料。錳酸鉀車(chē)間排放的水蒸氣和氧氣經(jīng)氣液分離器分離后,氣相由管道排空,液相KOH返回錳酸鉀系統(tǒng)。

氧化工序生成的錳酸鉀用母液及水來(lái)溶解,經(jīng)過(guò)濾、澄清配制成電解液。電解液需保持一定的溫度、濃度和堿度。控制電解液溫度,可以使電解生成的高錳酸鉀不會(huì)結(jié)晶出來(lái);控制電解液濃度,應(yīng)盡量使電解液中K2MnO4含量提高,以提高單槽產(chǎn)量,但也不能太高,太高則會(huì)發(fā)生副反應(yīng)使得電流效率下降;控制電解液堿度,主要是防止K2MnO4分解。

電解液送入原有高錳酸鉀生產(chǎn)線(xiàn)電解生產(chǎn)高錳酸鉀。工藝流程圖見(jiàn)圖1。

圖1 工藝流程圖

3)工藝控制指標(biāo)

(1)配料工段

①配料槽:65%KOH水溶液;原料配比(質(zhì)量比):MnO2:KOH=1:8;停留時(shí)間:2 h攪拌速度:50~60 rpm;物料溫度:100℃~120℃;二次蒸發(fā)濃堿液:Be=47~48。

②預(yù)熱槽:溫度:150℃;攪拌速度:50~60 rpm。

③加熱槽:溫度:260℃~280℃;攪拌速度:50~60 rpm。

(2)氧化工段

①氧壓釜:配料進(jìn)料溫度:260℃~280℃;氧氣含量:90%;氧氣進(jìn)料溫度:200℃;反應(yīng)溫度:250℃~260℃;反應(yīng)壓力:0.25~0.3 MPa;反應(yīng)時(shí)間:2.5 h;攪拌速度:0~200 rpm。

②分液槽:澄清時(shí)間:0.5 h。

③停留槽:Be=40~50;停留時(shí)間:72 h。

④溶解槽:K2MnO4濃度230 g/L。

4)主要技術(shù)經(jīng)濟(jì)指標(biāo)

MnO2轉(zhuǎn)化率:95%;MnO2回收率:90%

KOH回收率:85%;氧氣利用率:10%

K2MnO4生產(chǎn)規(guī)模:5 540 t/a

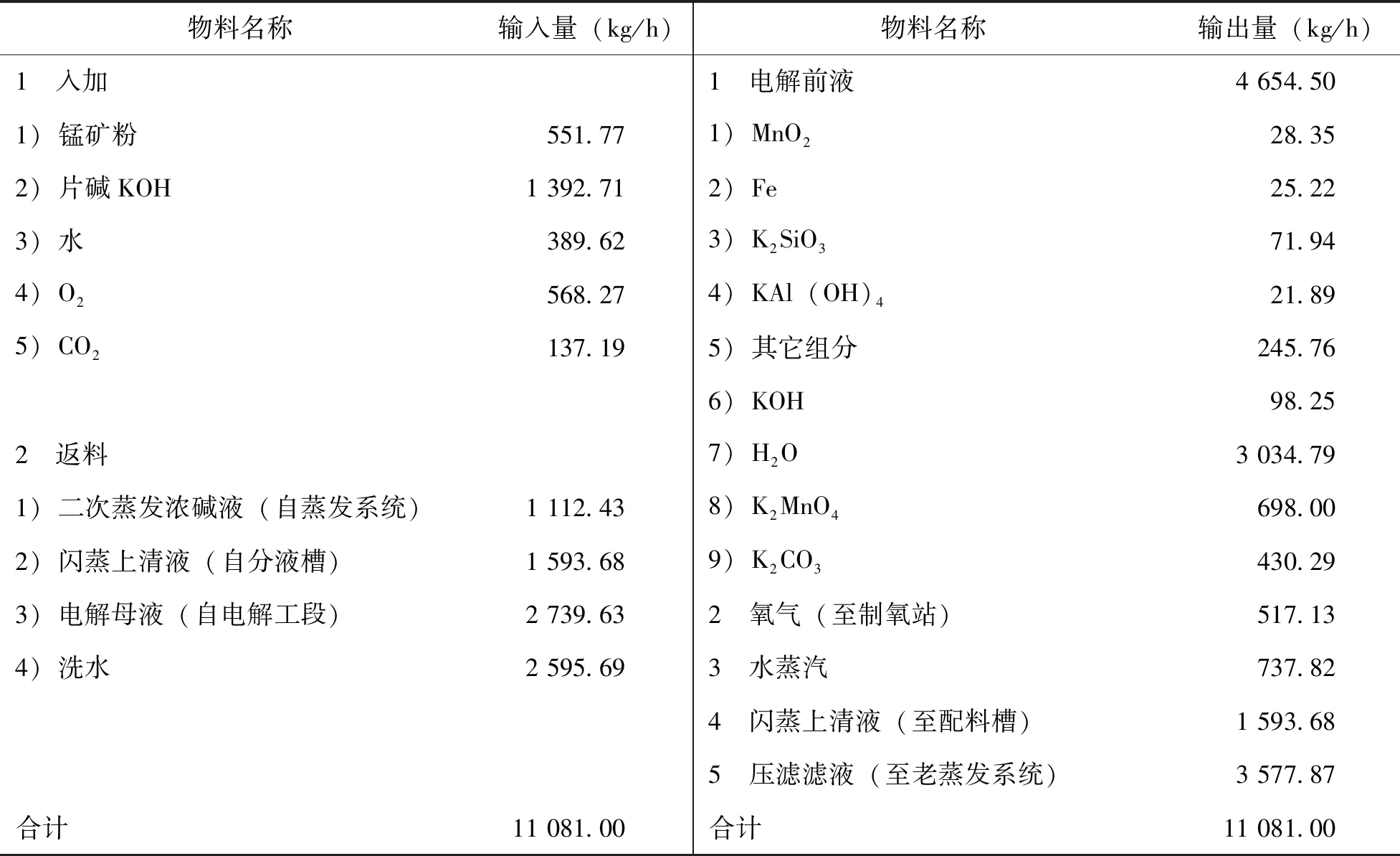

5)物料平衡表:見(jiàn)表2。

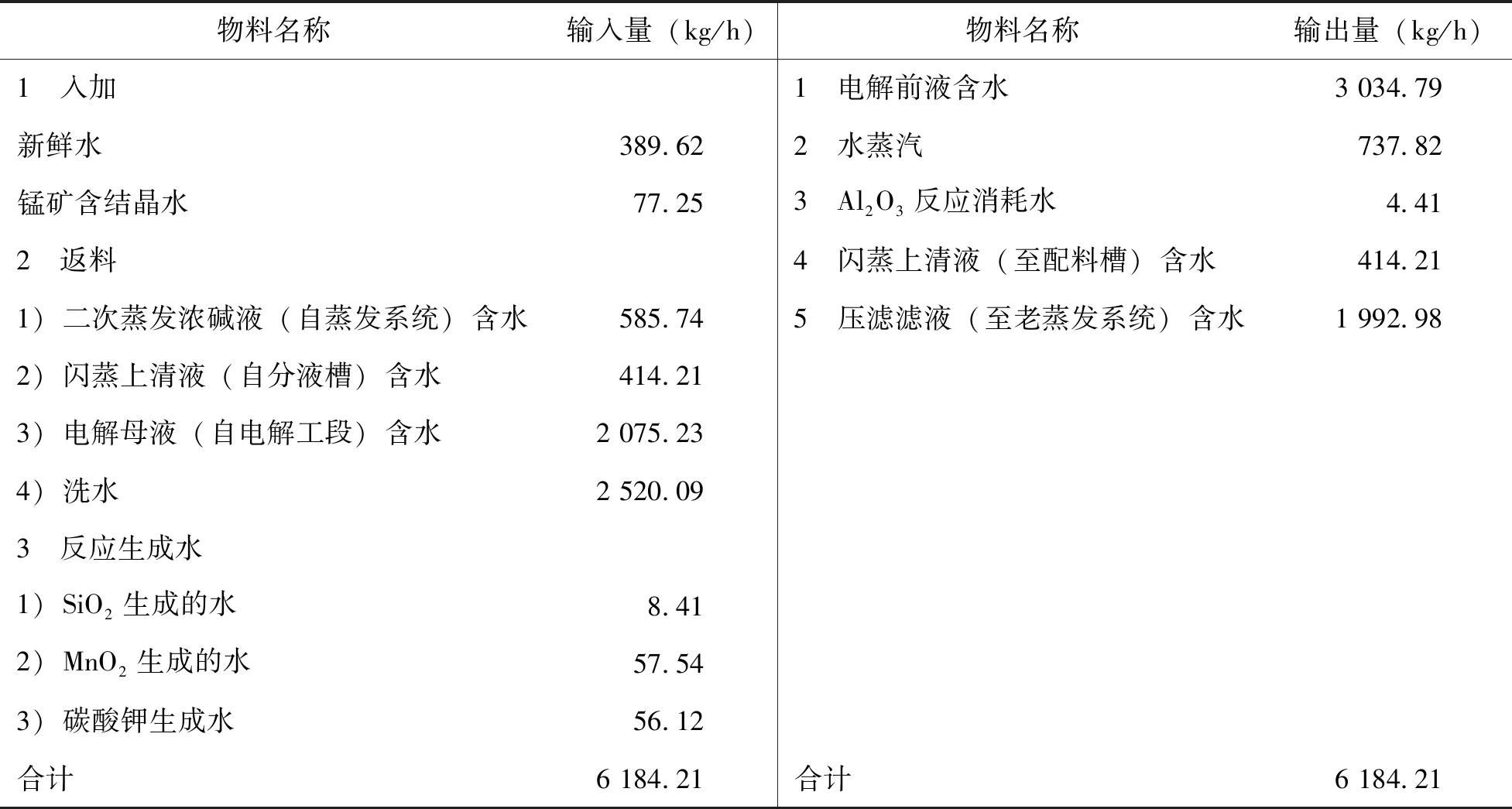

6)水量平衡表:見(jiàn)表3。

3.1.3 制氧站

制氧站包括供氣、吸附、解吸、沖壓工序,采用變壓吸附制氧裝置生產(chǎn)90%的氧氣,為加壓液相氧化工序提供足夠的氧氣。

1)工藝流程簡(jiǎn)述

結(jié)合該項(xiàng)目的用氣特點(diǎn),選用變壓吸附空分制氧法。VPSA變壓吸附制氧機(jī)主要由鼓風(fēng)機(jī)、真空泵、切換閥、吸附器和氧氣緩沖罐組成。原料空氣經(jīng)氧氣過(guò)濾器除掉灰塵顆粒后,被羅茨鼓風(fēng)機(jī)增壓至一定的壓力而進(jìn)入其中一個(gè)制氧吸附塔內(nèi)。吸附塔內(nèi)裝填吸附劑,其中水分、二氧化碳及少量其它氣體組分在吸附器入口處被裝填于底部的活性氧化鋁所吸附,隨后氮?dú)獗谎b填于活性氧化鋁上部的沸石分子篩所吸附。而氧氣(包括氬氣)為非吸附組分從吸附器頂部出口處作為產(chǎn)品氣排至氧氣平衡罐。氧氣平衡罐中的氧氣經(jīng)低壓氧緩沖罐送至氧氣壓縮機(jī),壓縮氧氣經(jīng)氧氣過(guò)濾器過(guò)濾后進(jìn)入排氣緩沖罐送錳酸鉀車(chē)間加壓液相氧化工序的氧壓釜使用。

當(dāng)該吸附塔吸附到一定程度,其中的吸附劑將達(dá)到飽和狀態(tài),此時(shí)通過(guò)切換閥利用羅茨真空泵對(duì)之進(jìn)行抽真空(與吸附方向相反),已吸附的水分、二氧化碳、氮?dú)饧吧倭科渌鼩怏w組分被抽出并排至大氣,吸附劑得到再生。

表2 物料平衡表

表3 水量平衡表

2)工藝控制指標(biāo)

變壓吸附:進(jìn)氣壓力:0.045 MPa;進(jìn)氣溫度:≤40℃;進(jìn)口流量:3 600 Nm3/h;解吸:真空度:0.05 MPa

3)技術(shù)經(jīng)濟(jì)指標(biāo)

生產(chǎn)規(guī)模:氧氣(O2)400 Nm3/h,純度:~90%;供氣壓力(氣站出口壓力):1.0 Mpa;供氣溫度:≤50℃;電耗:0.45 kwh/m3;制氧站裝機(jī)容量:335 KW(380V,3相);啟動(dòng)時(shí)間10 min。

水耗:真空泵密封用軟水1.5 m3/h,氧壓機(jī)設(shè)備冷卻用水和換熱器循環(huán)用水10 m3/h。儀表用壓縮空氣:40 m3/h。

3.1.4 熔鹽車(chē)間

熔鹽車(chē)間包括加熱爐、循環(huán)泵及熔融系統(tǒng),提供350℃~400℃的熔鹽作為配料工序的加熱介質(zhì),將反應(yīng)原料由150℃加熱至260℃供加壓液相氧化工序用。

1)生產(chǎn)原理

熔鹽系統(tǒng)采用RYL燃煤熔鹽爐,是以煤為燃料,以熔鹽(53%硝酸鉀(KNO3)、40%亞硝酸鈉(NaNO2)及7%硝酸鈉(NaNO3)組成的混合物)作熱載體,利用循環(huán)泵強(qiáng)制液相循環(huán),將熱能輸送給用熱設(shè)備,繼而返回重新加熱直流式特種工業(yè)爐。

2)工藝流程簡(jiǎn)述

將粉狀的熔鹽放入熔鹽槽,通過(guò)槽內(nèi)安裝的電加熱管進(jìn)行加熱,加熱至142℃以上融化,繼續(xù)加熱到槽內(nèi)的熔鹽粘度可用熔鹽泵打循環(huán),使整個(gè)系統(tǒng)成為流動(dòng)可循環(huán)狀態(tài)后,用熔鹽泵送到熔鹽爐進(jìn)一步循環(huán)升溫,達(dá)到可以使用的生產(chǎn)工藝溫度后送錳酸鉀車(chē)間配料工序加熱點(diǎn)。

熔鹽爐排出的煙氣經(jīng)布袋收塵、再經(jīng)文氏管用石灰乳脫硫后,煙氣通過(guò)煙囪達(dá)標(biāo)排放,液體及塵進(jìn)入渣池沉淀,液體循環(huán)使用。

3)工藝控制指標(biāo)

額定工作壓力:0.9 MPa;工作溫度:350℃~400℃;熔鹽循環(huán)量:60~80 m3/h;最大燃煤量(褐煤):770 kg/h。

4)技術(shù)經(jīng)濟(jì)指標(biāo)

熱功率:2 000 kW(1.7×106kcal/h)

3.2 主要設(shè)備選型計(jì)算

3.2.1 錳酸鉀生產(chǎn)車(chē)間

1)配料槽:

物料的體積流量:3.23 m3/h;停留時(shí)間:2 h;裝料系數(shù):0.7;備用系數(shù):1.3;同樣容積攪拌設(shè)備的臺(tái)數(shù):1;周轉(zhuǎn)用臺(tái)數(shù):1。

則配料槽V=12 m3,高徑比取0.71,則槽的直徑×高=2 800×2 000。

2)預(yù)熱槽

物料的體積流量:3.23 m3/h;停留時(shí)間:2.8 h;裝料系數(shù):0.8;備用系數(shù):1.3;同樣容積攪拌設(shè)備的臺(tái)數(shù):1;周轉(zhuǎn)用臺(tái)數(shù):1。

則預(yù)熱槽V=15 m3,高徑比取1.2,則槽的直徑×高=2 500×3 000。

3)氧壓釜

液固相物料的體積流量:2.42 m3/h;停留時(shí)間:2.5 h;裝料系數(shù):0.7;備用系數(shù):1.3;同樣容積攪拌設(shè)備的臺(tái)數(shù):1;氣相在固液相中氣含率:72%。

則氧壓釜V=40 m3。物料的體積流量:2.39 m3/h;停留時(shí)間:4 h;裝料系數(shù):0.8;備用系數(shù):1;同樣容積攪拌設(shè)備的臺(tái)數(shù):1;周轉(zhuǎn)用臺(tái)數(shù):2。

則閃蒸槽V=12 m3,高徑比取1.17,則筒體的直徑×高=2 400×2 800。

5)停留槽

物料的體積流量:3.68 m3/h;停留時(shí)間:12h;裝料系數(shù):0.9;備用系數(shù):1;同樣容積攪拌設(shè)備的臺(tái)數(shù):1;周轉(zhuǎn)用臺(tái)數(shù):5。

則停留槽V=50 m3,高徑比取1.33,槽的直徑×高=3 600×4 800。

6)溶解槽

物料的體積流量:3.37m3/h;停留時(shí)間:6.5 h;裝料系數(shù):0.8;備用系數(shù):1.2;同樣容積攪拌設(shè)備的臺(tái)數(shù):1;周轉(zhuǎn)用臺(tái)數(shù):1。

則停留槽V=32 m3,高徑比取1.25,槽的直徑×高=3 200×4 000。

3.2.2 制氧站

100%氧氣消耗量:51.15 kg/h;氧氣利用率:10%;氧氣純度:90%;氧氣密度(標(biāo)準(zhǔn)狀態(tài)下):1.429 kg/m3。

則加壓液相氧化所需氧氣的體積流量為398 Nm3/h,取值400 Nm3/h。

3.2.3 熔鹽車(chē)間

錳酸鉀車(chē)間熔鹽需提供的熱量:1.68×106kcal/h。

則選擇1.7×106kcal/h的燃煤熔鹽爐。

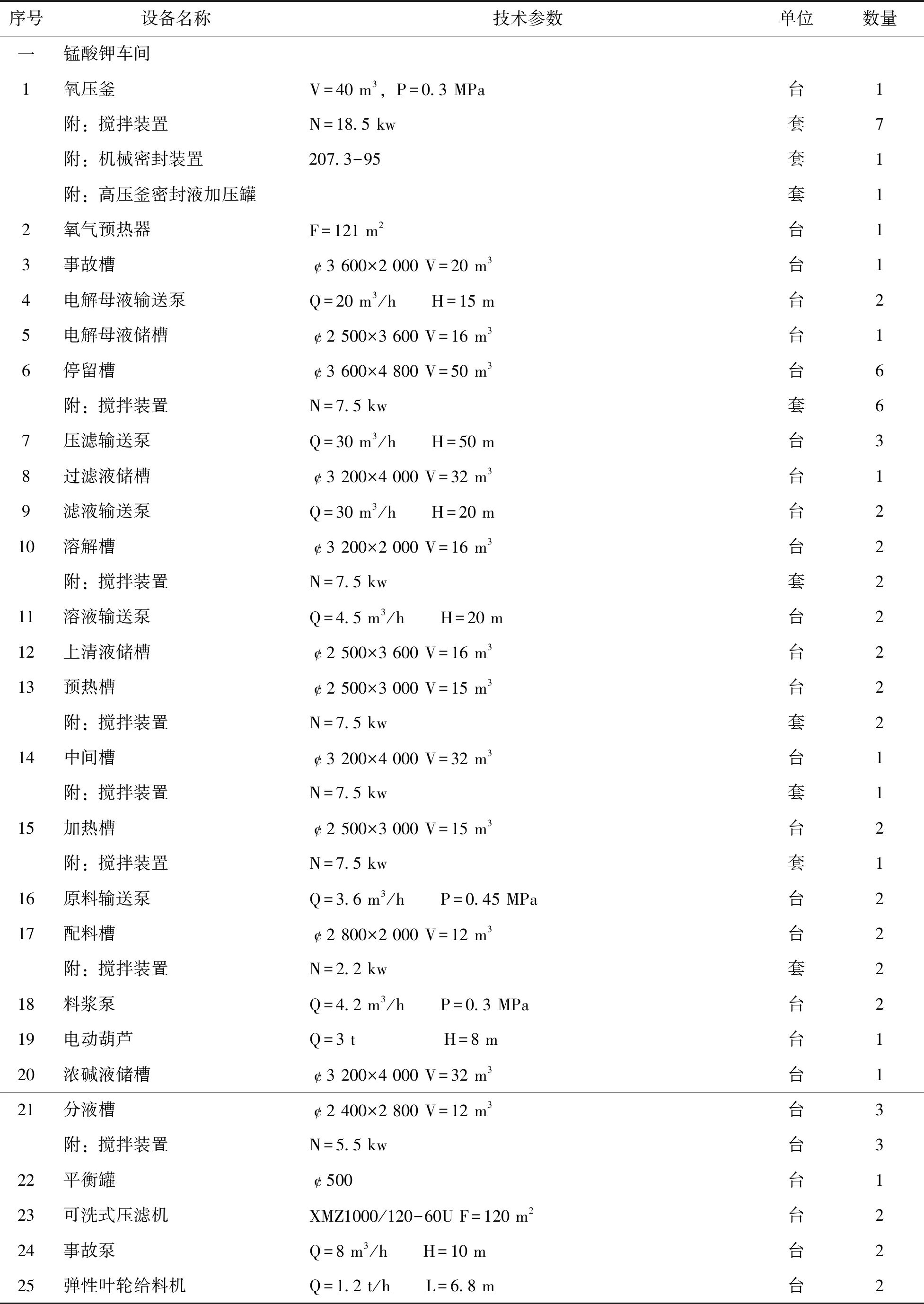

3.2.4 錳酸鉀生產(chǎn)裝置主要設(shè)備

錳酸鉀生產(chǎn)裝置主要設(shè)備一覽表見(jiàn)表4。

3.3 原輔材料及動(dòng)力消耗

高錳酸鉀原輔材料消耗定額及消耗量。見(jiàn)表5。

表4 錳酸鉀裝置主要設(shè)備一覽表

表5 原輔材料、動(dòng)力消耗定額及年消耗量

4 結(jié) 語(yǔ)

綜上所述,固相氧化法技術(shù)落后、污染大、能耗高,屬于淘汰落后工藝;三相加壓連續(xù)氧化法,技術(shù)成熟度高,但投資高,且是專(zhuān)利技術(shù),技術(shù)轉(zhuǎn)讓成本高,條件苛刻;臥式加壓釜液相法制備錳酸鉀技術(shù),該技術(shù)為建錳公司剛剛開(kāi)發(fā)成功的新技術(shù),且投資比三相加壓連續(xù)氧化法低,生產(chǎn)效率高,技術(shù)轉(zhuǎn)化為生產(chǎn)力的可靠性高,該技術(shù)在其它行業(yè)的廣泛應(yīng)用,取得了豐富經(jīng)驗(yàn)。因此,本項(xiàng)目采用某廠(chǎng)自主開(kāi)發(fā)的具有自主知識(shí)產(chǎn)權(quán)的“臥式加壓釜液相法連續(xù)制取錳酸鉀”新工藝技術(shù)。

“臥式加壓釜液相法制備錳酸鉀”新技術(shù)主要的工藝流程為:利用加壓反應(yīng)釜連續(xù)氧化制備錳酸鉀→錳酸鉀再溶制取電解液→電解液電解制取高錳酸鉀→高錳酸鉀重溶再結(jié)晶提純制取合格的高錳酸鉀→合格高錳酸鉀包裝出售。

該工藝技術(shù)具有以下特點(diǎn):

1)生產(chǎn)設(shè)備利用率高、占地面積小,單位產(chǎn)品投資低可降低投資成本;

2)原輔料、熱能、氧氣利用率高,最大限度地節(jié)約能源;

3)采用新型設(shè)備和新型材料,強(qiáng)化設(shè)備生產(chǎn)能力,提高設(shè)備生產(chǎn)效率;

4)工藝技術(shù)先進(jìn),對(duì)環(huán)境的污染小;

5)設(shè)備的自動(dòng)化水平高,可采用DCS控制系統(tǒng);

6)有效提高企業(yè)的技術(shù)水平,加快高新技術(shù)的應(yīng)用。