溶出閃蒸器進(jìn)料結(jié)構(gòu)的分析與改進(jìn)

任紅艷

(貴陽鋁鎂設(shè)計(jì)研究院有限公司,貴州 貴陽 550081)

0 引 言

1 進(jìn)料結(jié)構(gòu)的分析

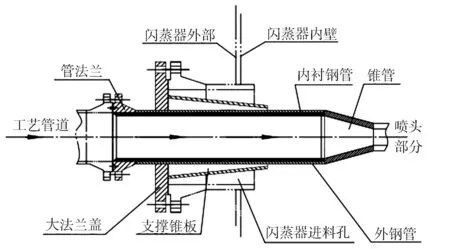

閃蒸器進(jìn)料結(jié)構(gòu)主要功能是將高壓、高溫礦漿通入閃蒸器,并降壓噴出。其結(jié)構(gòu)見圖1,包括進(jìn)料管部分、噴頭部分;噴頭部分又分為孔板、孔板固定件、孔板座、噴頭基礎(chǔ)。礦漿由工藝管道輸送,經(jīng)進(jìn)料管部分流入,然后在噴頭部分變向,并經(jīng)孔板高速噴出。使礦漿降壓的功能元件為孔板,其本質(zhì)是一個(gè)口徑遠(yuǎn)小于進(jìn)料管內(nèi)徑的噴嘴。孔板降壓的原理是:在管道的適當(dāng)?shù)胤綄⒘魍娣e突然急劇縮小,當(dāng)液體經(jīng)過縮口,流束會(huì)變細(xì)收縮,流速增大,流速的增加伴隨著縮流斷面處壓力的大大降低。當(dāng)流束擴(kuò)展進(jìn)入更大的區(qū)域時(shí),速度下降,壓力增加,但下游壓力不會(huì)完全恢復(fù)到上游的壓力,這是由于較大內(nèi)部紊流和能量消耗的結(jié)果。十級(jí)閃蒸中通過調(diào)整各級(jí)閃蒸器中孔板的孔徑來分配各級(jí)壓力,最終得到所需壓力和溫度的礦漿。

圖1 閃蒸器進(jìn)料結(jié)構(gòu)

在進(jìn)入首級(jí)閃蒸器前,礦漿的固含多在139 g/L左右,比重一般在1 470 kg/m3左右,壓力一般在3 Mpa左右,溫度一般在260℃左右。在礦漿在經(jīng)過進(jìn)料結(jié)構(gòu)并噴射入閃蒸器的整個(gè)過程中,伴隨著流通面積、壓力、流速、流向的急劇變化;同時(shí)礦漿由于固含較大,對(duì)流經(jīng)設(shè)備磨損也相應(yīng)較大。因此,在閃蒸過程中,進(jìn)料系統(tǒng)許多零部件均處在嚴(yán)重磨損狀態(tài),尤其是噴頭部分零部件。實(shí)際生產(chǎn)中這些零部件的更換十分頻繁,為生產(chǎn)、維修成本帶來很大壓力。如何通過合理的改進(jìn),延長(zhǎng)進(jìn)料結(jié)構(gòu)的使用壽命、降低使用維修成本,一直是閃蒸器設(shè)計(jì)中面臨的一個(gè)問題。

該文根據(jù)設(shè)計(jì)中曾對(duì)閃蒸器進(jìn)料結(jié)構(gòu)做出的改進(jìn),以及生產(chǎn)單位針對(duì)各種改進(jìn)結(jié)構(gòu)的反饋情況,分別對(duì)進(jìn)料結(jié)構(gòu)中的進(jìn)料管部分和噴頭部分做了分析和說明。

2 進(jìn)料管部分的分析與改進(jìn)

進(jìn)料管部分主要功能是將工藝管道中提供的礦漿通入閃蒸器,其一端與工藝管道連接,一端與噴頭部分對(duì)焊連接,同時(shí)利用大法蘭蓋與閃蒸器進(jìn)料孔法蘭連接,具體結(jié)構(gòu)及各部分名稱見圖2。

圖2 進(jìn)料管部分改進(jìn)結(jié)構(gòu)

與工藝管道的連接通過管法蘭來實(shí)現(xiàn),是為了拆卸、維修方便。與噴頭部分直接對(duì)焊,是因該區(qū)域已經(jīng)接近噴口位置,磨損開始變得嚴(yán)重,流速開始急劇變化,流體狀態(tài)也不再是管道中穩(wěn)定平流狀態(tài);如改用法蘭連接,則法蘭密封墊、法蘭緊固件均有可能在較短時(shí)間內(nèi)失效。

如圖2中所示,進(jìn)料管部分穿透并焊接于大法蘭蓋中心,然后將大法蘭蓋與進(jìn)料孔法蘭連接。該結(jié)構(gòu)的優(yōu)點(diǎn)是:檢修時(shí),僅需將大法蘭蓋拆開,就可將進(jìn)料管部分和噴頭部分整體從閃蒸器中抽出。同時(shí),為增強(qiáng)結(jié)構(gòu)的穩(wěn)定性,設(shè)置了支撐錐板結(jié)構(gòu)。

整體來說,進(jìn)料管部分結(jié)構(gòu)已經(jīng)較為成熟。但隨著近年來,對(duì)設(shè)備成本控制更加精細(xì),對(duì)設(shè)備結(jié)構(gòu)優(yōu)化強(qiáng)調(diào)更加嚴(yán)格,該結(jié)構(gòu)還是存在一定改進(jìn)空間。該文根據(jù)設(shè)計(jì)中曾對(duì)務(wù)正道新增100 萬t氧化鋁、遵義氧化鋁做出設(shè)計(jì)改進(jìn),對(duì)閃蒸器進(jìn)料結(jié)構(gòu)改進(jìn)部分作如下介紹。

提供方格紙或1平方厘米的面積單位,讓學(xué)生采用擺一擺或畫一畫的方法探究長(zhǎng)方形面積。在用面積單位度量或拼擺長(zhǎng)方形的過程中,應(yīng)重視學(xué)生計(jì)數(shù)面積單位個(gè)數(shù)方法運(yùn)用的指導(dǎo)。

2.1 普及錐管結(jié)構(gòu)

錐管結(jié)構(gòu)如圖2中錐管所示,其主要作用是變徑。錐管在閃蒸器進(jìn)料結(jié)構(gòu)中其實(shí)一直都有使用,但以往大多使用在壓力較高的幾臺(tái),并未得到全面普及。或因加工繁瑣,從高壓部分到低壓部分直接均不使用。根據(jù)生產(chǎn)反饋情況來看,有無錐管對(duì)閃蒸器閃蒸效果的影響幾乎可忽略不計(jì)。但是,增加錐管可使進(jìn)料系統(tǒng)結(jié)構(gòu)上更合理,成本上更經(jīng)濟(jì)。

有錐管結(jié)構(gòu)時(shí),錐管與噴頭結(jié)構(gòu)對(duì)接;無錐管結(jié)構(gòu)時(shí),則是外鋼管與噴頭結(jié)構(gòu)對(duì)接。因此,有錐管時(shí),噴頭結(jié)構(gòu)可制作的較小,能滿足與錐管小端對(duì)接即可;而無錐管時(shí),噴頭結(jié)構(gòu)須制作較大,須滿足可與外鋼管對(duì)接的要求。

噴頭結(jié)構(gòu)體積過大,缺點(diǎn)是本身用材較多,采購加工成本增大;為保證檢修時(shí)噴頭結(jié)構(gòu)可整體從設(shè)備進(jìn)料孔中抽出,進(jìn)料孔須制作的更大。進(jìn)料孔加大,則要求進(jìn)料孔處法蘭、法蘭蓋加大、加厚,增加成本較多;更主要的是,設(shè)備本體上開孔太大對(duì)設(shè)備本體受力狀態(tài)非常不利。

隨著近年來對(duì)設(shè)備成本控制越來越嚴(yán)格,錐管結(jié)構(gòu)應(yīng)當(dāng)在閃蒸器結(jié)構(gòu)的得到普遍采用。如最新設(shè)計(jì)并正在施工的務(wù)正道新增100 萬t氧化鋁,十級(jí)閃蒸器全部采用錐管結(jié)構(gòu),合理縮小了噴頭結(jié)構(gòu)的外形尺寸,減輕了噴頭定期更換帶來的經(jīng)濟(jì)壓力;同時(shí)設(shè)備本體上的進(jìn)料孔也不必制作很大。

2.2 增設(shè)內(nèi)襯鋼管

進(jìn)料管部分整體來說磨損并不嚴(yán)重,如華錦氧化鋁廠2014年底投產(chǎn)至今,進(jìn)料管部分均未更換。但較閃蒸器本體部分來說,磨損還是比較大,如遵義氧化鋁廠因投產(chǎn)時(shí)間較長(zhǎng),曾發(fā)生進(jìn)料管部分磨損嚴(yán)重需要更換的情況。

增設(shè)內(nèi)襯鋼管是為了更有效地保護(hù)外鋼管,結(jié)構(gòu)如圖2所示。如不增設(shè)內(nèi)襯鋼管,進(jìn)料管部分可能出現(xiàn)磨損的區(qū)域?yàn)椋号c礦漿直接接觸的管法蘭、外鋼管、錐管。對(duì)進(jìn)料錐管來說,若磨損嚴(yán)重,直接切除更換即可,比較方便,且對(duì)其它部分影響不大,更換成本也較低。但是,對(duì)外鋼管和管法蘭來說,整體更換成本則較高。其原因有兩方面,一方面在高壓區(qū)域,管法蘭多使用鍛件法蘭,采購成本較高;另一方面,因外鋼管穿透并焊接與大法蘭蓋中心,當(dāng)更換外鋼管并將其從大法蘭蓋中心切除下來時(shí),大法蘭蓋也將作廢,需重新采購。

基于上述原因,在對(duì)遵義氧化鋁閃蒸器技改時(shí),提出在進(jìn)料鋼管中增加內(nèi)襯鋼管。內(nèi)襯鋼管整體插入外鋼管中,僅在首尾圓周焊接。當(dāng)內(nèi)襯鋼管磨損嚴(yán)重時(shí),直接拆卸更換,外鋼管、管法蘭、大法蘭蓋將不再需要更換。其投入成本很小,切實(shí)可行地解決了外鋼管替換時(shí)成本較大的問題。

3 噴頭部分的分析與改進(jìn)

國(guó)內(nèi)溶出閃蒸中,噴頭部分常用結(jié)構(gòu)一般有2種:1種以鋼管為噴頭基礎(chǔ),1種以整體鍛件為噴頭基礎(chǔ)。2種結(jié)構(gòu)除噴頭基礎(chǔ)結(jié)構(gòu)不同外,其余零部件包括孔板、孔板座、孔板固定件結(jié)構(gòu)基本相同。孔板座焊接與噴頭基礎(chǔ)上(以鋼管為噴頭基礎(chǔ)時(shí)),或直接將孔板座與噴頭基礎(chǔ)作為一個(gè)零件整體鍛造(以整體鍛件為噴頭基礎(chǔ)時(shí)),孔板固定件用于將孔板固定于孔板座上。以鋼管為噴頭基礎(chǔ)的結(jié)構(gòu)為例,其各零部件見圖3。生產(chǎn)中,礦漿由進(jìn)料管部分流入噴頭基礎(chǔ)內(nèi)部,受噴頭基礎(chǔ)約束,礦漿強(qiáng)制轉(zhuǎn)向,由孔板噴出。

圖3 噴頭部分改進(jìn)結(jié)構(gòu)

因礦漿流速、流向、壓力的急劇變化,噴頭部分一直是是閃蒸器中磨損最為嚴(yán)重、更換最為頻繁、最容易出現(xiàn)問題的區(qū)域。生產(chǎn)中曾出現(xiàn)投產(chǎn)一周內(nèi)噴頭部分磨穿情況,也曾出現(xiàn)過生產(chǎn)一個(gè)月噴頭部分有零件脫落情況。如何延長(zhǎng)噴頭部分使用壽命,保證噴頭部分結(jié)構(gòu)的合理安全,是一個(gè)需要著重考慮的問題。該文根據(jù)近年來曾做出的設(shè)計(jì)改進(jìn),著重對(duì)噴頭基礎(chǔ)結(jié)構(gòu)、孔板結(jié)構(gòu)、耐磨層做出的改進(jìn),進(jìn)行介紹。

3.1 采用橢圓封頭結(jié)構(gòu)

在以往的設(shè)計(jì)中,特別是在時(shí)間緊迫的技改時(shí),為縮減施工量同時(shí)使加工更容易,曾頻繁出現(xiàn)平蓋封頭結(jié)構(gòu)。

從受力分布狀態(tài)來分析:封頭結(jié)構(gòu)中,半球形封頭優(yōu)于橢圓封頭,而橢圓封頭又優(yōu)于平蓋封頭。在幾種常用封頭結(jié)構(gòu)中,平蓋結(jié)構(gòu)是受力分布狀態(tài)最差的結(jié)構(gòu)。受同等內(nèi)壓情況下,所需半球形封頭厚度小于橢圓封頭,而所需橢圓形封頭厚度又小于平蓋封頭。因此,同等厚度時(shí),平蓋結(jié)構(gòu)安全系數(shù)最低。

從磨損角度來分析,因高固含礦漿在封頭部位受阻轉(zhuǎn)向從孔板噴出,平蓋結(jié)構(gòu)無過渡區(qū)域,磨損最不均勻,部分區(qū)域磨損十分嚴(yán)重,而有些區(qū)域磨損相對(duì)較小。同等厚度,平蓋封頭結(jié)構(gòu)最容易磨穿。

無論是從增大結(jié)構(gòu)的安全系數(shù)角度來考慮,還是從元件的使用壽命來考慮,都應(yīng)該避免采用平蓋封頭結(jié)構(gòu)。同時(shí)由于半圓形封頭加工精度及加工成本較高,生產(chǎn)中多采用橢圓形封頭(如圖3中封頭所示)。如對(duì)遵義氧化鋁技改的設(shè)計(jì)、對(duì)務(wù)正道新增100 萬t氧化鋁的設(shè)計(jì)均全部采用了橢圓形封頭結(jié)構(gòu)。

3.2 采用螺釘緊固孔板結(jié)構(gòu)

孔板是閃蒸器中更換最頻繁部件,其更換原因:一是由于礦漿從孔板中高速噴射磨損嚴(yán)重,損壞速度較快,需定期更換;二是孔板是調(diào)整各級(jí)閃蒸器壓力分布的元件,當(dāng)在生產(chǎn)流程中壓力分布需調(diào)整時(shí),孔板均需更換。

一般孔板材質(zhì)均選用硬質(zhì)合金鋼,與碳鋼的可焊性較差,不得與孔板座直接焊接。以往為防止孔板脫落,多采用卡環(huán)將孔板直接壓入孔板座中,而卡環(huán)與孔板座直接焊接,卡環(huán)即為孔板固定件(如圖1所示)。更換孔板時(shí)須將卡環(huán)與孔板座焊縫切開,更換麻煩,且如切割情況不好孔板座也需更換。

在華錦氧化鋁廠閃蒸器設(shè)計(jì)中,孔板普遍采用了螺釘固定結(jié)構(gòu),即在孔板座上加工螺紋孔,用緊固螺釘直接將孔板緊固在孔板座上(結(jié)構(gòu)如圖3所示)。根據(jù)生產(chǎn)反應(yīng),基本沒有出現(xiàn)緊固螺釘脫落情況,可保證生產(chǎn)的穩(wěn)定運(yùn)行。

用螺釘固定孔板的優(yōu)點(diǎn)是:安裝方便,需要時(shí)可快速更換孔板,且孔板更換時(shí)不會(huì)損傷孔板座。縮短了檢修時(shí)間,降低了維修更換成本。

3.3 采用最新耐磨層復(fù)合工藝

增設(shè)耐磨層是解決磨損問題最直接有效的方法。設(shè)計(jì)中噴頭部分(除孔板外)與礦漿接觸區(qū)域均應(yīng)增設(shè)耐磨層,而孔板直接采用耐磨的硬質(zhì)合金鋼制作。理論上,耐磨層厚度越厚,設(shè)備抵抗磨損的能力越強(qiáng),設(shè)備壽命就越長(zhǎng)。但實(shí)際上,受加工工藝影響,以往耐磨層厚度一直難以提高。以往耐磨層多以涂層形式加工成型,一般多為2~5 mm左右;強(qiáng)行增厚,施工難度較大,且容易脫落。如華錦氧化鋁廠,閃蒸器均采用了涂層技術(shù)添加耐磨層,并在后續(xù)技改中對(duì)涂層進(jìn)行了加厚,但在3~4個(gè)生產(chǎn)周期約100~140天左右也需要更換噴頭部分。近年來出現(xiàn)了另一種耐磨層成型技術(shù),稱之為耐磨層復(fù)合技術(shù),即直接在噴頭部分內(nèi)部復(fù)合一層耐磨金屬,其厚度可達(dá)到20~30 mm或者更厚。如山西華興鋁廠采用了改技術(shù),部分噴頭投入生產(chǎn)至今已有8個(gè)月,仍可正常使用。

該耐磨層復(fù)合技術(shù)有效地增厚了耐磨層厚度,增強(qiáng)了噴頭部分抵抗磨損的能力。噴頭部分使用壽命得到了有效延長(zhǎng)。

4 結(jié) 語

閃蒸工藝本身的特性決定了閃蒸過程中礦漿流通面積、壓力、流速、流向的急劇變化不可避免,同時(shí)礦漿的高固含特性也不可回避。這決定了礦漿對(duì)進(jìn)料結(jié)構(gòu)的磨損也是不可避免。為了延長(zhǎng)進(jìn)料結(jié)構(gòu)各部分使用壽命,減輕因頻繁更換帶來的生產(chǎn)壓力、維修壓力、經(jīng)濟(jì)壓力,設(shè)計(jì)中一般從結(jié)構(gòu)優(yōu)化和提高耐磨層性能兩方面來入手。如進(jìn)料管部分普及錐管結(jié)構(gòu)、增設(shè)內(nèi)襯鋼管,噴頭部分采用橢圓封頭結(jié)構(gòu)、采用螺釘緊固孔板結(jié)構(gòu),均是通過結(jié)構(gòu)的優(yōu)化或延長(zhǎng)進(jìn)料結(jié)構(gòu)使用壽命、或減輕更換維修帶來的經(jīng)濟(jì)壓力。采用最新耐磨層復(fù)合工藝則是從提高耐磨層性能角度來入手,直接有效地延長(zhǎng)了進(jìn)料結(jié)構(gòu)使用壽命。