“大數據”智能煉油廠之路

王少勇,王倍春

(1. 中海油惠州石化有限公司,廣東 惠州 516086;2. 中海殼牌石油化工有限公司,廣東 惠州 516086)

工業4.0概念自2013年4月在漢諾威工業博覽會上由德國政府首次正式提出后,便確立了其作為影響人類發展的第四次工業革命的重要地位,在世界范圍內引起強烈反應。中國也于2016年相應地提出了“中國制造2025”強國戰略[1],作為國家經濟支柱產業的煉化企業自然身擔重任,尤其是千萬噸級以上的現代化煉化企業更有能力、也更需要擔當智能化轉型升級的先鋒。

1 現代化煉油廠的自動化水平

截至2017年底,國內已投產的千萬噸級煉化企業近30家,同時新增或在建的有10個千萬噸級煉化項目,煉化企業大型化、現代化是國內煉化行業的主流和生力軍,同時也是國際石化企業的典型代表。千萬噸級現代化煉油廠在過程控制層均采用了先進的分散控制系統DCS(distributed control system)、安全儀表系統SIS(safety instrumented system)、包設備控制系統PECS(packaged equipment control system)等,通過OPC與生產管理系統MES(manufacturing execution system)數據聯通[2-3],并結合生產信息平臺LIMS(laboratory information management system)實現和強化生產管理[4],同時通過企業資源規劃ERP(enterprise resource planning)將采辦、維修、計劃、財務、人力、銷售等全流程驅動,基本的自動化系統集成結構如圖1所示。

現代化煉油廠控制系統配置的先進技術基礎扎實,但從生產效益和效率來看,目前的發展明顯遇到了瓶頸或者說尚未趕上工業4.0的技術潮流。現代化煉油廠從自動化、數字化煉油廠轉型升級為信息化、智能化煉油廠,是煉油廠升級發展的必由之路。

圖1 自動化系統集成結構示意

2 智能化轉型升級

基于過程控制系統PCS(process control system),MES,ERP自動化集成系統的煉油廠,不僅過程數據和生產管理經驗數據龐大,而且日臻成熟的ERP貫穿于原料及設備采購、生產維護、生產計劃、產品銷售等煉油廠運行的全過程。因此,充分挖掘提煉現有的數據資源并通過ERP管理平臺進行信息化處理和驅動,是現代化煉油廠智能化升級轉型的關鍵。

2.1 大數據信息化

大數據信息化是智能化轉型升級的關鍵,智能工廠是工業4.0的工廠體現,具有數據透明化、信息處理智能化、發展協調一致化的特點,具體到智能煉油廠還體現在控制實時化、信息一體化、效益最大化等方面。ERP的廣泛應用實現了煉油廠經營管理的數字化,但煉油廠運行過程的各個層面和階段尚缺乏時效性與一致性,不僅存在生產控制與煉油廠管理脫節的弊端,而且高層決策無法得到實時響應。以某公司為例,過程實時數據有20多萬點,每天的各種生產管理報警信息也有千余條,如何及時高效地提取并響應這些信息,同時做出生產和經營決策是轉型升級的第一步。

煉油廠的海量數據(以下簡稱大數據)只是數據信息量巨大,且為煉油廠智能化轉型的前提與基礎,與作為工業4.0核心技術的大數據不同。智能儀表與先進控制系統的不斷更新、應用,現代化煉油廠的大數據越來越龐大,在確保生產安全的前提下,通過預測管理、報警管理等技術手段,實現了數據的處理、分類、分級、驅動,將大數據充分地進行信息化轉化與應用,進而使煉油廠的自動化集成控制系統升級為智能化集成控制系統。

2.2 以ERP驅動為引擎建設智能化集成系統

PCS的過程大數據,一方面經過OPC服務器轉化為MES可以接受處理的數據,進而可通過ERP調整生產過程或計劃;另一方面設備相關的過程大數據可以直接通過ERP驅動設備維修及設備采購。MES作為生產執行層的信息化管理平臺和數據處理中心,不僅是優化生產、提高效率及效益的核心,也是新增智能化管控系統或智能化轉型升級的切入點。MES大數據信息化建設是智能化集成控制系統的關鍵,本文以該公司為例,具體闡述大數據信息化的實現過程,包括以ERP驅動為引擎的智能化集成控制系統建設情況。

2.3 智能化升級案例

該公司于2014年開始實施智能化升級工程,主要從豐富提煉實時數據、優化驅動管理數據著手,實現數字化到信息化的轉變。

2.3.1豐富提煉實時數據

過程實時數據是煉油廠控制的基礎,DCS與SIS等過程控制系統采集的數據基本為點對點獨立數據,智能化儀表設備所包含的儀表設備參數及診斷信息等大量對生產維護非常有用的數據并沒有被采集和利用。該公司現場均采用支持HART或FF的智能儀表,存儲的數據量以百萬計。該次智能化升級主要從以下幾個方面豐富提煉過程實時數據,實現數據信息化。

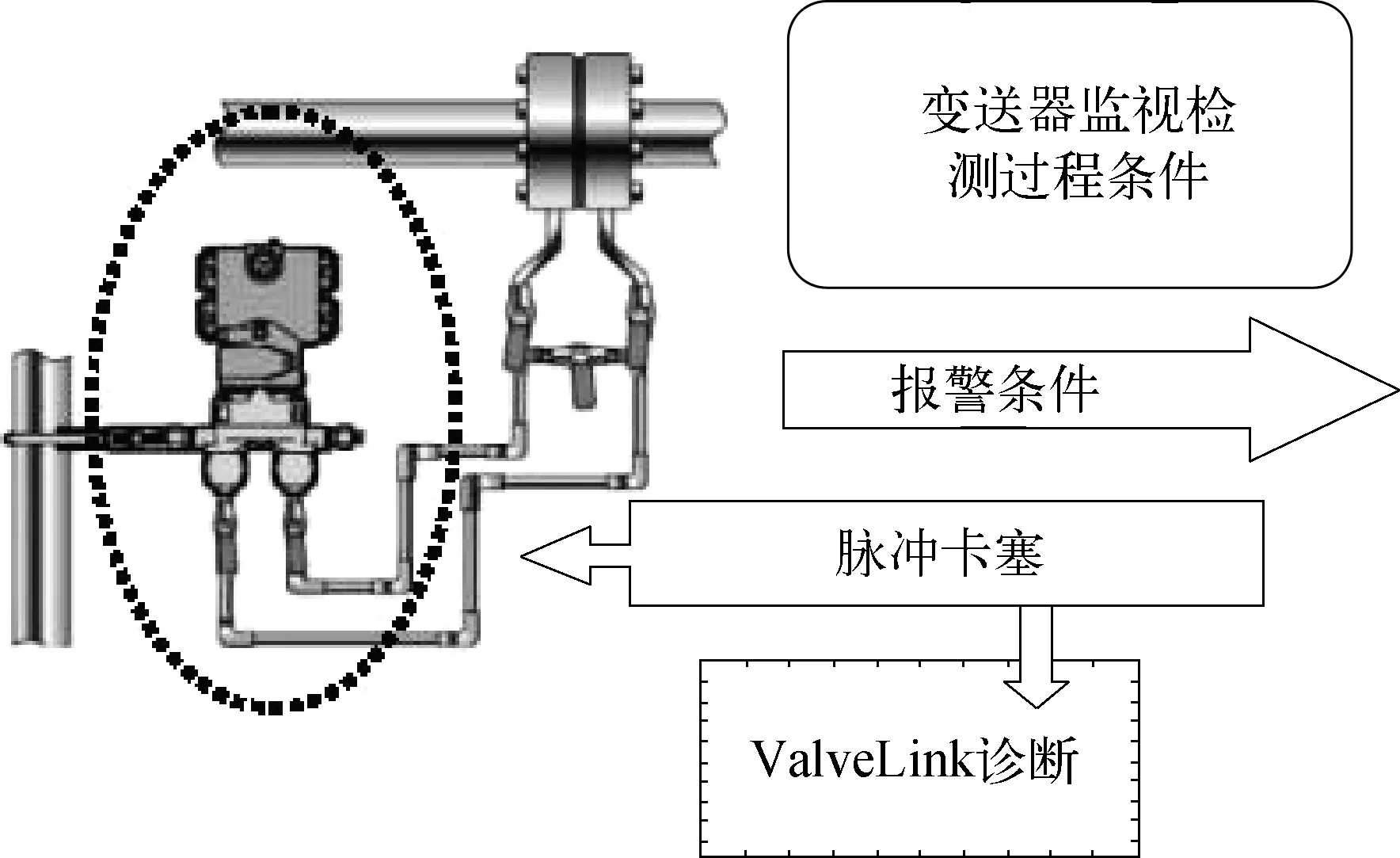

1) 安裝投用儀表設備診斷軟件。以控制閥為例,作為控制執行器的控制閥在煉油廠生產過程中起到至關重要的作用,一旦誤動作將造成不可估量的損失。自安裝ValveLink控制診斷軟件后,不僅可以實時監測控制閥的運行情況及存在隱患,而且還可以及時給出維護、維修建議,做到防患于未然。ValveLink診斷示意如圖2所示。

圖2 ValveLink診斷示意

2) 無線專家診斷系統。關鍵機泵的良好運轉是平穩生產的基礎,傳統的轉動設備狀態監測RDAS(rotating equipment data acquisition system)雖然可以監測分析機泵的運行狀況,但缺乏時效性,基本是事后分析。該公司煉油三部以SKF機泵專家診斷系統為平臺,通過無線HART將現場關鍵機泵的振動、溫度等數據信息實時采集到專家診斷系統,實現了對關鍵機泵的實時監測、高效診斷、維護指導等智能化管理。

3) 無線PAD巡檢實時反饋。開發投用了無線PAD手持巡檢儀,生產操作人員及維護人員定時巡檢,現場發現的故障、隱患可及時記錄在無線PAD中,并將巡檢數據實時上傳到LIMS或E化平臺,供相關人員進行生產管理或做出決策。

4) 優化設備管理系統AMS(asset management system),強化預測管理。AMS是設備預防性及計劃性維修維護的重要管理工具,該公司一期為基于HART的AMS,二期為基于FF的故障診斷系統PRM,均為功能豐富的智能儀表設備監測診斷系統。在優化診斷系統配置與功能的基礎上,實施故障診斷的ERP驅動,進而提高了預防性維修和計劃性維修的效率,不僅收效明顯,而且提升了智能的預測管理。

2.3.2優化驅動管理數據

該公司在投產初期就開始以LIMS和E化平臺為核心進行生產管理,生產操作、維護維修,基本實現了標準化、無紙化,然而生產管理數據涉及的范圍偏窄且流動性不強。2014年以來,從以下幾個方面提升了管理數據的廣度,增強了流程驅動能力,實現了數據化到信息化的轉變。

1) 實現實時報警響應管理,涉及以下幾方面的內容:

a) 按系統報警、過程報警對報警進行分類和分級管理。開發了應用于DCS,SIS等的PCS現場實時數據報警跟蹤軟件,及時跟蹤并統計全廠的報警信息,提醒相關部門或操作人員處理,同時定期對過程報警集中清理檢查,逐步把報警信息數量降到最低,為報警的及時處理創造了條件。對于系統報警,主要通過控制系統維護人員一天兩次的巡檢以及順序事件記錄SOE(sequence of event)輔助分析等手段監測。

b) 報警響應及異常自動驅動。關鍵的生產指標、環保指標、大機組等重要過程數據均設置了過程報警,并按照重要性設置為部門級、公司級報警,現場數據通過MES實時傳送到OA辦公系統,一旦報警可自動發送郵件到相關部門負責人并提醒處理,如果報警發生2 h內沒有消除,將自動發郵件到公司級相關領導督促處理。

2) 資產管理關聯庫存動態。設備物資的采購、入庫、使用、維修、報廢全流程均通過ERP驅動管理,例如生產操作人員反映1臺壓力儀表顯示不正確,儀表維護人員確認該儀表故障無法使用,即可通過ERP生成儀表故障更換通知單,相關工程師收到郵件通知單后轉化為ERP工單,工單審核下達后維護人員領用庫存備件更換,儀表故障消除,同時庫存備用壓力儀表數量減少。庫存備品備件根據訂購周期由ERP系統自動生成新的采購訂單并通知相關部門采購,實現了采購、使用、最優庫存的良性循環。

3) 原料評價、市場評價納入企業決策。應用原油評價及市場評價系統,根據采購原油的情況調整進料加工比例及各裝置產能;依據成品油及化工產品市場價格波動,分析、評估產品結構,進而及時調整全廠生產加工的工藝路線。

至2017年底,該公司已基本建成了基于ERP驅動的智能化集成控制系統,如圖3所示。

圖3 智能化集成控制系統示意

3 效益與發展

2017年以來,該公司生產平穩率達到99.9%,產品合格率為100%,以ERP驅動為引擎的信息化管理將生產效率提高了20%,噸油能耗降低了17%,使該公司生產效率和生產效益提升明顯。

進入2018年,該公司繼續優化推廣報警驅動、專家診斷、預測管理等先進經驗及措施,并計劃開發PLM以及異常事件實時響應系統等智能化信息系統,進一步向智能化煉油廠邁進。

4 結束語

煉油廠生產運行的前提是安全,核心是控制;煉油廠升級發展的基礎是詳實的過程數據和管理數據,升級發展的標志是控制的升級: 過程自動化控制—信息化控制—智能化控制。該公司以大數據信息化為切入點的煉油廠智能化升級實踐,為工業4.0和智能化工廠建設提供了有益的嘗試。