垃圾焚燒廠汽輪機高低轉速應用與研究

岳興月,洪 勇,左 一

(1.上海康恒環境股份有限公司,上海 201703;2.東方電氣集團東方汽輪機有限公司,四川 德陽 618000)

1 概 述

隨著全球對環保、節能的要求越來越高,各行各業都在努力為環保事業做出更大的貢獻。目前汽輪發電機組的功率通常在6~70MW之間,其中以10~35MW功率機組最多,垃圾發電汽輪機轉速通常為常規轉速(3 000r/min),隨著技術的改進更新,為了提高垃圾焚燒發電廠汽輪機的效率,汽輪機廠開發了高轉速垃圾發電用汽輪機(5 000r/min以上),并且在多個項目投入使用。垃圾焚燒是環保行業的龍頭產業,擁有更多節能優化的空間。汽輪機是垃圾焚燒發電廠中最重要的節能設備之一,汽輪機的選型是否合理,對垃圾發電廠的經濟會產生很大的影響,所以提高汽輪機的效率勢在必行。

提高汽輪機效率最簡單直接的方式就是提高汽輪機的進汽參數,但受垃圾焚燒鍋爐技術的影響,提高鍋爐出口蒸汽參數的方案難度相對較大,在技術上成熟度不高,目前國內已投產垃圾發電項目中采用蒸汽參數在中溫中壓(如3.8MPa.a,390℃)和中溫次高壓(如6.2MPa.a,475℃)參數是主流,其中中溫次高壓參數機組市場占比越來越大[1]。另一種提高機組效率的方式就是提高汽輪機的轉速,提高轉速后汽輪機的尺寸、體積、重量均可減小,這不僅使制造成本大大降低,同時使汽輪機的內效率大大提高,從而使工廠建設成本和運行成本降低,因此,提高汽機轉速是目前垃圾焚燒發電領域汽輪機制造廠廣泛采用的一種方式,該技術成熟、可靠。本文主要以中溫次高壓進汽參數為基礎,常規非再熱機型的條件下,進行汽輪機高轉速和常規轉速的選型論證。

2 高轉速汽輪機的特點

對于小型垃圾發電機組而言,汽輪機組功率一般相對較小,大多均小于50MW,以10~35MW等級居多。機組容量小,進汽量也相對少,對于常規3 000RPM小功率汽輪機,在設計上葉片葉根及根莖較高,葉片短,高壓前幾級都有較大部分進汽度,葉頂葉根部位邊界層流損失大,因此級效率較低。

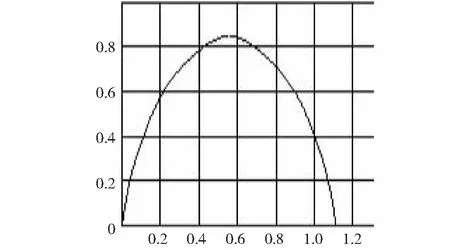

因此,在設計通流時,初排通流后,級的速比應該是一個定值(0.5左右),因此每一級的焓降也就確定了,因此理論上C0也是一個定值,那么輪周速度U的數值也就確定出來了,如果轉速確定,級的葉片的中經尺寸就計算出來了。根據以下公式,U值不變的條件下,提高轉速,可以降低葉片的中徑。

圖 速比-級效率曲線[2]Fig. speed ratio-stage sfficiency curve

通過級的容積流量Gv是一個定值,葉片的出口流速C也是有設計范圍要求,因此最佳流速可以理解為一個定值,那么不論轉速多少,最佳效率點條件下,級通流面積A計算出來也是一個定值。根據以下公式可以看出,通流面積A不變的條件下,降低葉片中徑,可以增加葉片的高度。

葉片高度增加,可以減少葉片的二次流損失,減少部分進汽度,增加做功能力,從而提高級效率。這里講解的比較簡單,實際的計算是一個復雜反復迭代的過程,通流的設計需要反復的調整[3]。

小功率機組通過提高轉速帶來的效率提升更明顯,因為其葉片相對較短,而大功率機組,由于蒸汽流量本身比較大,葉片設計已比較長,損失小,提高轉速也能夠提高效率,但相比之下帶來的提升較低。

綜上可以看出,提高轉速可以提高汽輪機級效率,但提高轉速的同時,也增加了葉片的設計難度,所以,各汽輪機廠家也是根據自己的技術特點選擇高轉速。目前國外最高的已做到10 000RPM以上。

3 轉速與功率的匹配選型

在通流設計上來說,提高汽輪機轉速可以提高汽輪機通流效率,但實際工程設計時,采用高轉速時還需配套齒輪箱進行變速至3 000RPM,以匹配電網頻率要求。

由于齒輪箱傳動有機械損失,通常按1.5%進行計算,雖然進口齒輪箱機械損失會更小一點,但一般也很難做到小于1%,因此,高轉速汽輪機實際發電功率輸出需要額外扣除1.5%的機械損失[4]。

增加齒輪箱,會增加齒輪箱的投資成本,整個機組尺寸變長,相應會增加土建成本,因此汽輪機轉速的選擇可以從以下3個方面考慮:

(一)機組效率,由于汽輪發電機組機械效率中會扣除1.5%齒輪箱會的效率,因此,我們選擇汽輪機轉速時,如果提高轉速可以帶來>1.5%的效率提升時,那么就可以考慮采用高轉速汽輪機,如果效率提升<1.5%時,那么就采用常規轉速,此時提高轉速最終只會帶來效率的降低。而這個1.5%就可以理解為效率的分界點,這個分界點對應的汽輪機功率就是本文所計算尋找的。

(二)投資方面,采用高轉速汽輪機,汽輪機葉片中徑降低,轉子和汽缸都可以變小,材料方面會降低部分成本,而增加的齒輪箱部分則屬于增加的成本,機組尺寸較常規機組變長,相應增加了土建成本。經過綜合分析,如果采用國產齒輪箱,整體投資成本增加不大。在方案上來說,我們認為提高轉速至少帶來2%以上的效率提升時,就有增加投資的價值,即,至少保證扣除齒輪箱損失后,至少還有0.5%以上的收益。

(三)維護成本,高轉速和常規轉速汽輪機相比要增加一個齒輪箱,因此在日常運行維護方面,備品備件的儲備方面,在同等運行水平條件下,高轉速機組的維護成本要高于常規轉速機組。因此在經濟性對比時也應考慮維護成本的增加。

4 汽輪發電機組性能參數對比

通過各汽輪機廠家提供的熱平衡圖,在相同的工況下對高低轉速汽輪機的效率進行了整理和對比,對垃圾發電汽輪機功率和轉速的選型進行分析研究。

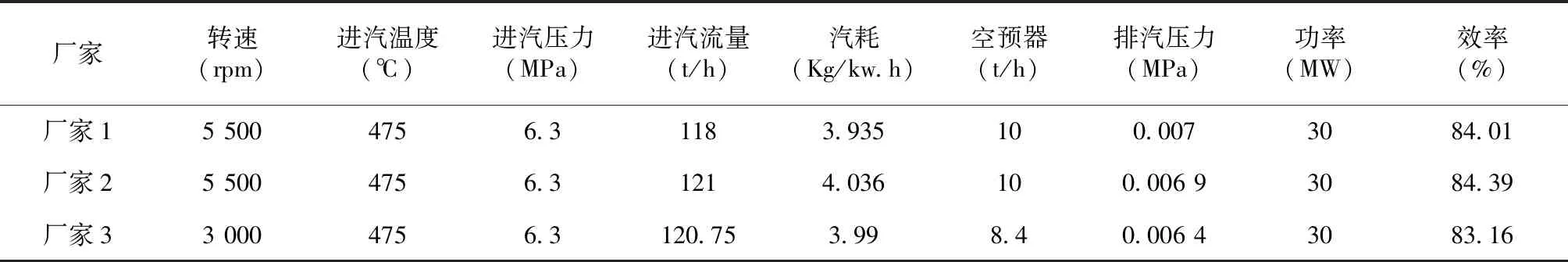

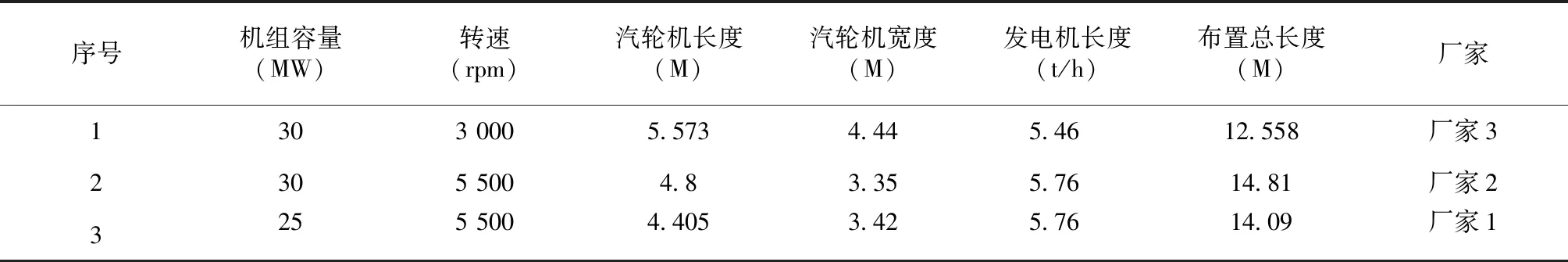

表1為本公司的某BOT在建項目已確定的30MW抽凝式汽輪機組,在招標階段各汽輪機廠家提供的相關數據。由于不同廠家設計的汽輪機不會完全相同,熱力系統及效率區別也較大,按最保守的數據對比,高轉速的廠家1與低轉速的廠家3效率相差約1%。如按高轉速的廠家2與低轉速的廠家3對比,效率相差約1.4%,如按上文中所論證的結果,證明30MW的機組比較適合采用低轉速,也可以根據不同項目的具體情況進行優化設計后確定汽輪發電機組的轉速。

表2為本公司的某BOT在建項目已確定的25MW可調節抽汽機組,可調節抽汽量約為50t/h。高轉速的廠家1與低轉速的廠家3效率相差約2.2%。如按高轉速的廠家2與低轉速的廠家3對比,效率相差約2.6%,所以25MW容量的機組適合用高轉速汽輪機。

表1 30MW機組性能參數對比Tab.1 Comparison of performance parameters of 30MW

注:表中數據是針對某個項目的效率,不同項目由于工藝參數不一樣,效率也會不同。

表2 25MW機組性能參數對比[5]Tab.2 Comparision of performance parameters of 25MW

注:表中數據是針對某個項目的效率,不同項目由于工藝參數不一樣,效率也會不同。

5 高低轉速汽輪機組外形尺寸對比

根據表3中的數據對比可以看出,高轉速汽輪機本體的尺寸比低轉速汽輪機的本體外形尺寸小,發電機的長度,由于不同的廠家會略有不同但差別不是特別大,所以發電機本體的尺寸不是影響汽輪機組的總體長度。表3中同是30MW的汽輪發電機組布置總長度高轉速比低轉速長1.5米左右,基本上就是由于增加了齒輪箱的原因,這樣就使汽機房的總長度增加,汽輪機基礎的混凝土結構也會有所增大,這樣整體上增加了前期的投資造價。

表3 不同容量汽輪機組外形尺寸對比Tab.3 Comparison of external dimensions of steam turbine sets with different capacities

6 高低轉速汽輪機價格對比(參考)

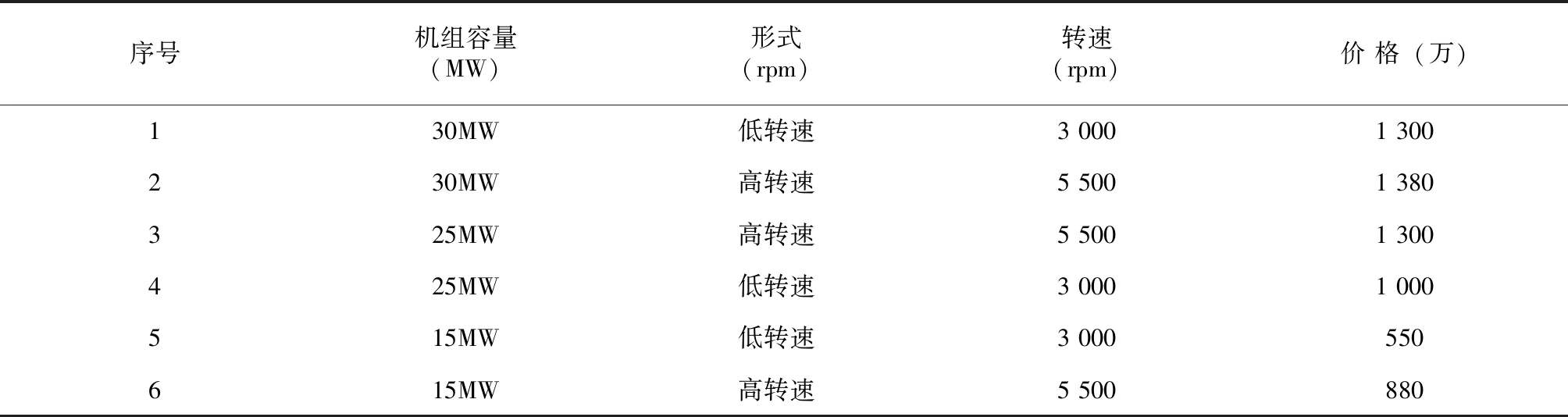

隨著機組容量的增大,高低轉速汽機的總體價格差越來越小(見表4),30MW高低轉速機組的前期投資基本一致,15MW機組的高轉速前期投資比低轉速多330萬,所以汽輪機的選擇應針對不同項目的情況進行經濟對比分析后確定。

表4 不同容量汽輪機價格對比Tab.4 Comparison of prices of steam turbine with differnet volumes

注:此價格為汽輪發電機組的成套價格,包括國產齒輪箱、發電機及輔助設備等。

7 結 論

經過前面的分析及論證,同時考慮投資及收益回報率,當效率提升>2%時推薦采用高轉速,反之推薦采用低轉速。

再結合我公司工程以往工程實踐和目前較成熟的汽輪機技術水平條件下,得出以下結論,在中溫次高壓條件下(6.2MPa.a,475℃)或其它蒸汽參數但蒸汽容積流量相當的條件下。

1、25MW級及以下功率汽輪機推薦采用高轉速。

2、30MW及以上功率汽輪機推薦采用常規轉速。