大功率脈沖渦流技術在帶包覆層壓力管道檢測中的應用

李繼承 左嘉琦 陳英紅 楊寧祥 楊新健

(1.廣東省特種設備檢測研究院珠海檢測院 珠海 519002)

(2.廣西壯族自治區特種設備檢測研究院梧州分院 梧州 543000)

現代無損檢測技術向著不停機快速檢測方向發展,在不破壞承壓設備外部涂層、保溫層和保護層前提下,實現快速、大面積壁厚檢測技術并對其建立一個有效完善的評價體系具有十分重要的意義[1,2]。

脈沖渦流(Pulsed Eddy Current,簡稱PEC)檢測技術利用電磁感應原理在管道金屬壁中發射和接收渦流信號。PEC接收信號的衰減規律與金屬壁厚之間存在函數關系,通過比較檢測區域和參考區域之間PEC信號的波形差別,可以實現管道損傷的檢測。由于采用低頻方波作為激勵信號,PEC技術可以穿透金屬管道外部的包覆層,在不破壞管道外部保溫層的情況下實現檢測[3,4]。

PEC技術最早在二十世紀50年代由美國阿貢國家實驗室提出[5],經過近年來的不斷發展,在國外已經出現比較成熟的商業化產品,如荷蘭RTD公司的Incrotest[6]和加拿大Eddyfi公司的Lyft[7]。國內中國特種設備檢測研究院和華中科技大學對PEC技術的現場應用和相關標準的制定開展了大量工作[8-10]。

由于產生感應磁場的渦流分布于被檢測構件中一定區域之內,因而PEC技術要求被檢測缺陷具有一定的體積范圍,如對于腐蝕造成的壁厚減薄,PEC適用于均勻壁厚減薄的檢測,而對于帶有溝槽、點腐蝕或裂紋的被檢件,PEC存在較大的漏檢可能。

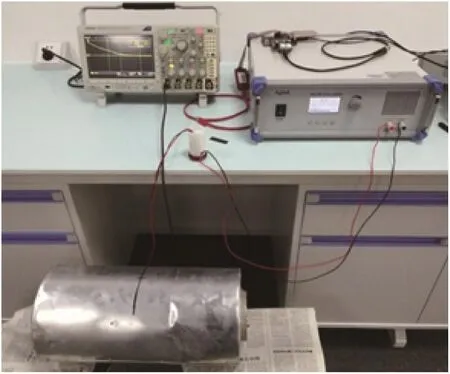

本研究針對PEC技術存在的上述不足,自行搭建了一套大功率PEC檢測系統,采用小尺寸檢測探頭對帶包覆層壓力管道焊縫進行定位研究,探討了PEC技術對于小體積特征檢測的可能性,為PEC技術推廣奠定基礎。

1 檢測系統及檢測樣品

1.1 檢測系統搭建

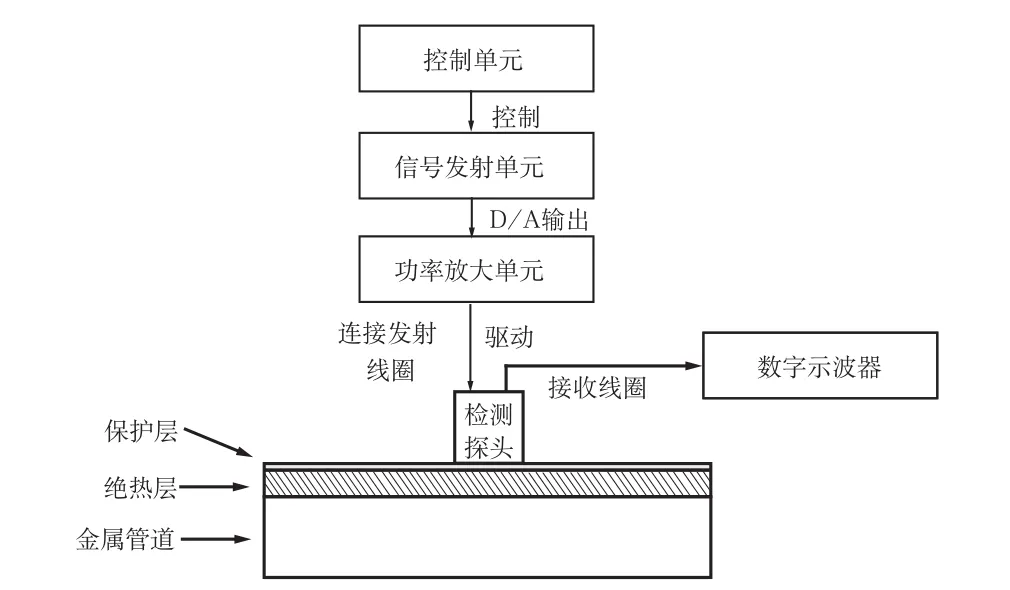

本研究所用試驗裝置原理圖如圖1所示,實物圖如圖2所示。控制單元基于現場可編程門陣列(Field Programmable Gate Array,FPGA)技術構建,采用直接數字合成技術(Direct Digital Synthesuzer,DDS)的原理實現方波脈沖信號發射,信號發射單元負責發射信號的D/A轉換,完成數字到模擬的變化,最終得到頻率10Hz,峰值電壓5V的方波信號。

通過功率放大單元實現激勵信號的放大,本研究所選用功率放大器的最大輸出功率為810W,輸出峰值電壓±45V,輸出電流18A。借助該功率放大器,將信號發射單元輸出的方波信號放大為峰值電壓±30V,輸出電流10A。

通過數字示波器顯示和采集接收線圈感應到的電壓信號,根據得到的試驗曲線變化對管道損傷進行檢測。檢測探頭為圓柱形,骨架為聚四氟乙烯材料,發射線圈直徑為20mm,采用線徑為1mm的漆包線繞制。接收線圈的直徑為40mm,線徑為0.25mm。

1.2 檢測樣品

本研究選用2種不同規格的鋼質管道作為檢測對象。管道上的焊縫相對于大面積壁厚減薄來說是一類典型的小尺寸特征,在不拆除包覆層情況下利用PEC技術實現焊縫定位是驗證PEC系統檢測靈敏度的有效手段。

本研究的1#檢測試樣為Q235鋼管,壁厚7.5mm,絕熱層材料為巖棉,厚度為55mm,保護層材料為鋁,厚度為0.6mm。環焊縫位于試樣中部,余高2.5mm,寬度6mm。2#檢測對象為Q235鋼管,壁厚為6.5mm,絕熱層材料為巖棉,厚度為50mm,保護層材料為鋁,厚度為1.0mm,焊縫余高1.5mm,寬度4.5mm。

圖1 脈沖渦流檢測系統原理圖

圖2 帶包覆層壓力管道檢測現場

2 結果與討論

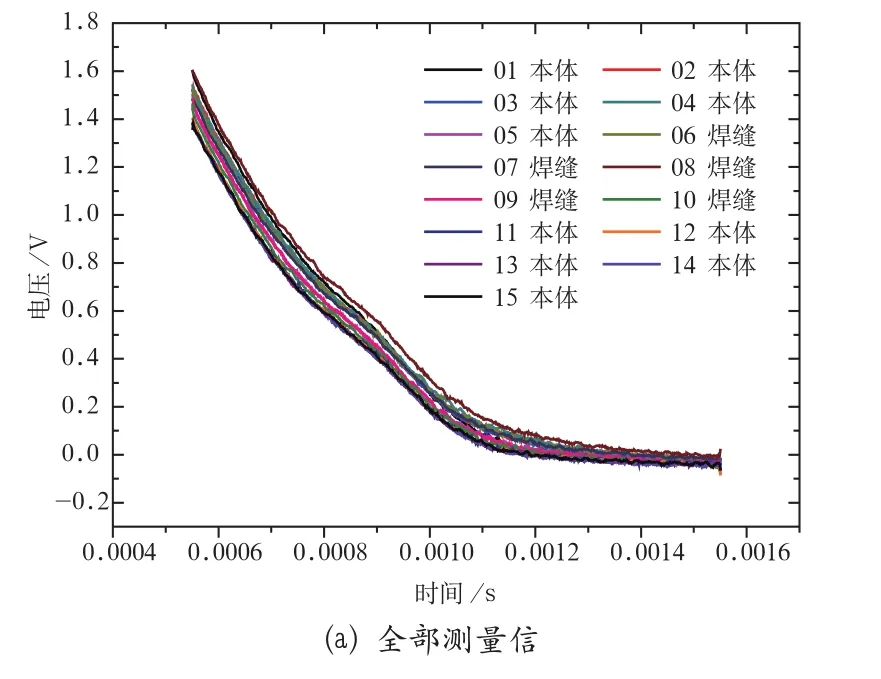

圖3所示為1#試樣PEC信號測量結果。圖3(a)為全部測量信號,其中01-05號和11-15號為帶包覆層管道焊縫兩側本體上的測量結果,06-10號為焊縫部位的測量結果。圖3(b)為本體上01-05號測量結果的對比顯示,觀察發現隨著測試時間的延長,02-05號信號相對于01號信號的幅度整體上降低。原因是本研究所用放大器輸出功率大,隨著測試時間的延長,檢測探頭中發射線圈出現發熱,導致電磁感應效率降低。圖3(c)為管道本體和焊縫部位測量信號的對比,觀察發現從01到02 和11到12都會出現接收信號幅度整體降低的現象,而在06-10號焊縫部位獲得的接收信號會出現幅度整體增大的現象,其中06號信號的幅度大于05號信號,08號信號的幅度甚至超過01號信號。這是由于焊縫位置處存在余高,相當于管道本體厚度增大,沈功田等[8]在研究中也發現隨著被檢件壁厚的增大,脈沖渦流信號的衰減率變小,會引起接收信號幅度增大。同時,在探頭離開焊縫部位時,10信號與11信號之間的幅度差別也要明顯大于12信號與11信號之間的幅度差別。

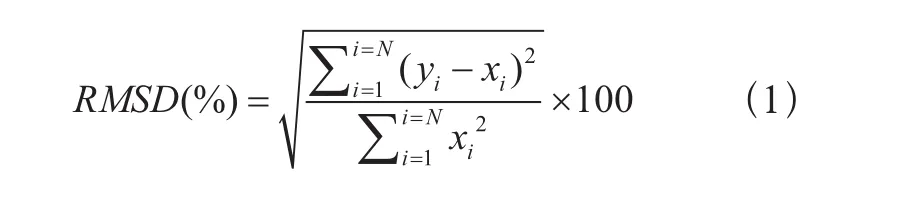

為了對焊縫位置進行定量指示,引入均方差RMSD,其定義式如下:

式中:

N——采樣信號中的數據點數;

xi和yi(i=1,2,3…)——相鄰兩個采樣信號中對應數據點的數值。

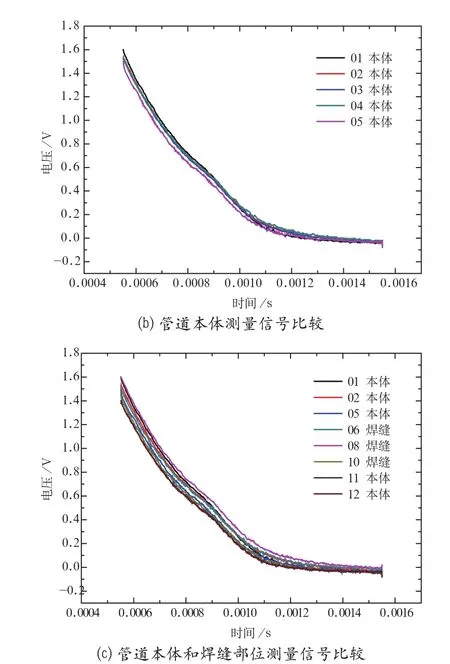

圖4所示為1#試樣不同采樣位置RMSD值的計算結果,各采樣位置對應的RMSD值均為相對于前一采樣點的計算結果。觀察發現,在焊縫對應的6-10號采樣位置,RMSD值出現了一個明顯的下降谷值,之后又出現一個明顯的上升峰值。將圖3所得到的脈沖渦流測量信號和圖4計算出的RMSD值結合起來,可以準確識別出1#試樣上的焊縫位置。

圖3 1#試樣PEC信號測量結果

圖4 1#試樣不同位置RMSD值計算結果

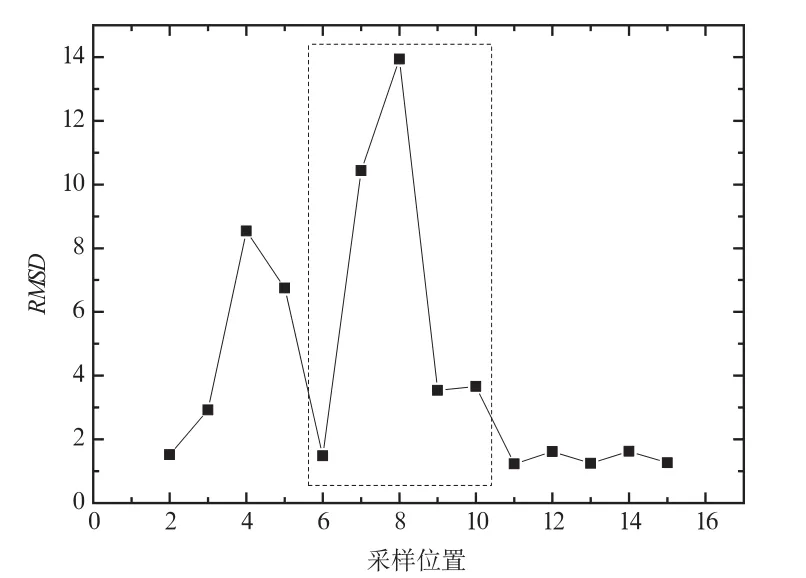

圖5所示為2#試樣PEC信號測量結果。觀察圖5(b)同樣可以發現隨著測試時間的延長,02-05號信號相對于01號信號的幅度整體上降低。圖5(c)中在焊縫位置08號信號的幅度略高于05號信號,10號信號的幅度低于05號信號,但11號信號相比于10號信號的幅度降低遠大于12號信號相對于11號信號的降低量。表明在焊縫位置處由于焊縫余高導致的管道壁厚增大同樣引起接收線圈感應到的脈沖渦流信號幅度增大,但由于2#試樣焊縫余高和寬度都小于1#試樣,這種由于管道壁厚增大引起的幅度增大不能完全抵消由于發射線圈發熱導致的幅度降低。

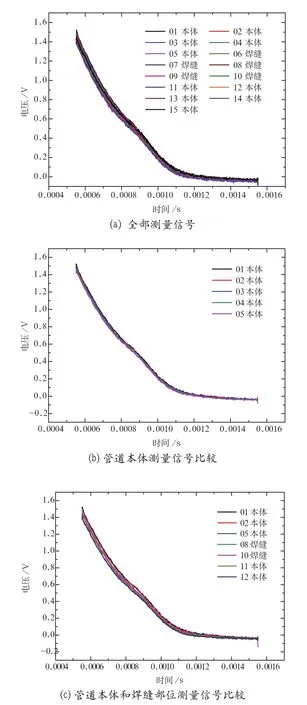

圖6所示為2#試樣不同采樣位置RMSD值的計算結果,在焊縫對應的6-10號采樣位置,同樣可以觀察到RMSD值先出現了一個明顯的下降谷值,之后又出現一個明顯的上升峰值。

圖5 2#試樣PEC信號測量結果

圖6 2#試樣不同位置RMSD值計算結果

3 結論

1)通過提高脈沖渦流檢測系統中發射信號的放大功率,可以達到進一步提升其檢測靈敏度的目的。

2)采用±30V峰值電壓,10A輸出電流和10Hz頻率的方波發射信號,可以檢測出0.6mm厚鋁保護層和55mm厚絕熱層下Q235鋼管上余高2.5mm,寬度6mm的焊縫,對于1.0mm厚鋁保護層和50mm厚絕熱層下Q235鋼管上余高1.5mm,寬度4.5mm的焊縫也可以進行有效識別。

3)當采用較大功率的發射信號進行長時間檢測時,由于發射線圈的發熱會導致接收線圈所獲得的脈沖渦流信號整體幅度降低,在實際應用中需要對這種由于發熱引起的幅度降低進行修正。