滾動軸承打滑蹭傷微觀分析*

(1.貴州大學機械工程學院 貴州貴陽 550025; 2.貴陽學院化學與材料工程學院材料磨損與腐蝕防護貴州省高校工程研究中心 貴州貴陽 550005)

滾動軸承是大型裝備轉子系統的一種重要支撐,其性能和可靠性直接影響轉子系統安全運行[1]。隨著滾動軸承服役工況日趨苛刻,其早期失效已嚴重制約重大裝備技術的發展。滾動軸承早期失效主要形式之一是打滑蹭傷,即滾動體與內圈之間因打滑引起的軸承組件表面摩擦磨損[2]。

打滑蹭傷問題是一個耦合材料學、摩擦學、熱力學、動力學等多門學科知識的復雜問題[3],因此學者多集中于理論研究,試驗研究偏少。在試驗研究方面,研究人員主要開展了軸承打滑蹭傷失效分析。如TASSONE[4]運用光學顯微鏡、電子顯微鏡及表面光潔度儀等,對比分析了打滑軸承與非打滑軸承表面形貌及輪廓,在軸承蹭傷區發現了由點蝕導致的金屬轉移而引發的微坑。AVERBACH和BAMBERGER[5]對航空燃氣輪機主軸軸承損傷形式進行分類,分析發現軸承失效起源于表面損傷,軸承打滑蹭傷是由局部金屬與金屬接觸引發的剝落。方明偉[6]借助失效分析手段,分析了航空發動機主軸軸承內圈及滾子蹭傷形貌及輪廓。此外,研究人員還通過試驗對軸承打滑蹭傷進行了研究。SELVARAJ和MARAPPAN[7]通過自主研發的試驗機,分析了軸承轉速、徑向載荷、潤滑油黏度、滾子數目及軸承溫度等工況參數對軸承打滑率的影響,結果表明:增加軸承轉速、減小徑向載荷及增加潤滑油黏度都會使軸承打滑率增加,增加軸承溫度會降低軸承打滑率。李軍寧等[8]在自行設計并研制的高速滾動軸承滑蹭試驗機上開展軸承滑蹭試驗,對比分析了滾子與內圈滑蹭前后形貌,從試驗的角度印證了于仁溥和馮仰園[9]對蹭傷的解釋。綜上所述,以往學者更多注重軸承打滑行為及蹭傷形貌分析,并未對滾動軸承內圈滾道蹭傷帶區域展開深度分析,而這對進一步認識滾動軸承打滑蹭傷機制尤為重要。

本文作者以航空發動機廣泛打滑的滾動軸承為例,借助X射線光電子能譜儀(XPS)、俄歇電子能譜儀(AES)、能譜分析儀(EDX)和X射線衍射分析儀(XRD)等多種手段,對打滑蹭傷軸承內圈滾道蹭傷帶表面進行微觀分析,從而進一步認識滾動軸承打滑蹭傷機制,以期對今后相關理論研究及實踐提供幫助。

1 試驗部分

1.1 試樣制備

試驗樣品為航空發動機主軸后軸承,包括新軸承及服役后打滑蹭傷軸承各一套。將新軸承內圈滾道及蹭傷軸承內圈滾道蹭傷帶區域采用線切割切成5 mm×5 mm×2 mm(長×寬×高)的立方體。

1.2 試驗方法

利用Taylor PGI 420型輪廓儀獲得軸承內圈滾道表面輪廓;利用FEI Quanta 250 FEG型掃描電子顯微鏡配套Octane pro型能譜儀分析表面元素成分;利用日本UIvac-Phi公司PH Quantera Ⅱ型X射線光電子能譜儀分析表面元素化學價態,為避免樣品表面污染,采樣處先濺射20 min(約170 nm)后采譜;利用PHI公司710型掃描俄歇納米探針配套俄歇電子能譜儀分析元素含量,為避免樣品表面污染,采樣處刻蝕2 min后采譜并獲得各元素含量;利用日本理學公司D/max 2500型X射線衍射分析儀分析相結構,測試條件為管電流200 mA,管電壓40 kV,X射線發生裝置為Cu靶,步距為0.02°,連續掃描3 °/min。

2 試驗結果與討論

2.1 宏觀形貌及輪廓分析

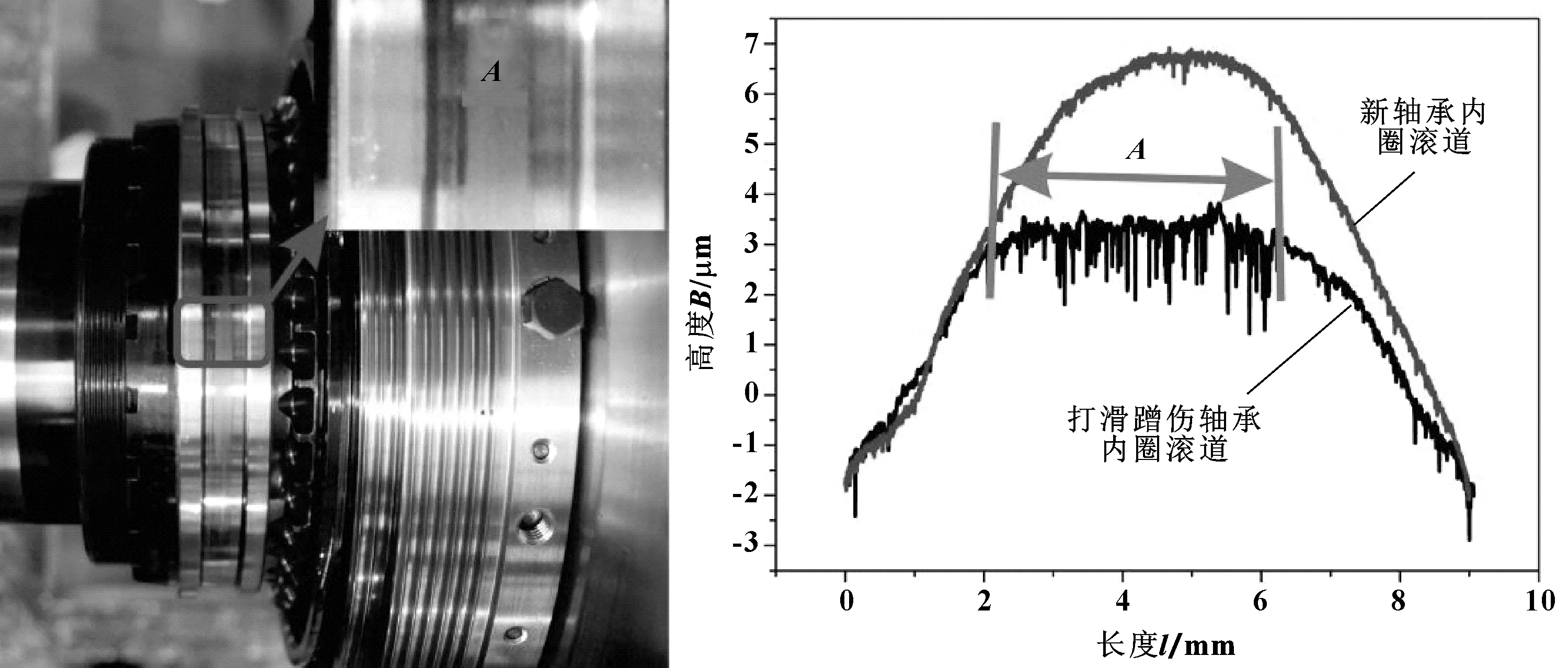

圖1所示為打滑蹭傷軸承內圈滾道蹭傷帶宏觀形貌及輪廓。內圈滾道出現明顯蹭傷痕跡(圖1中A處),這是判斷軸承是否出現打滑蹭傷的主要依據,蹭傷處呈暗灰色帶狀,即蹭傷帶,蹭傷帶寬度在某處達到最大,隨后向兩邊逐漸減小。對于滑蹭程度不同的軸承內圈滾道,蹭傷帶大小并不相同。對內圈滾道輪廓分析發現:與新軸承相比,蹭傷軸承內圈滾道蹭傷帶表面磨損嚴重,且粗糙度值遠高于其他區域。滾動軸承內圈滾道表面所形成的蹭傷帶,可能是軸承運行過程中,由于運行工況苛刻,在某瞬間滾子與滾道間潤滑油膜遭到破壞,使兩者發生干摩擦所致。

圖1 打滑蹭傷軸承內圈滾道蹭傷帶表面宏觀形貌及輪廓

2.2 化學成分及價態分析

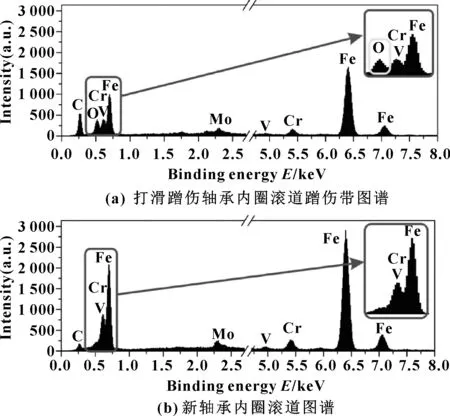

圖2所示為新軸承和打滑蹭傷軸承內圈滾道EDX能譜圖。如圖2(b)所示,新軸承內圈滾道發現C、Fe、Cr、V、Mo 5種元素;如圖2(a)所示,打滑蹭傷軸承內圈滾道蹭傷帶表面發現C、Fe、Cr、V、Mo、O 6種元素。與新軸承內圈滾道相比,打滑蹭傷軸承內圈滾道蹭傷帶表面發現O峰,表明滾動軸承打滑蹭傷過程中內圈滾道表面可能發生氧化磨損。

圖2 新軸承與打滑蹭傷軸承內圈滾道表面EDX圖譜

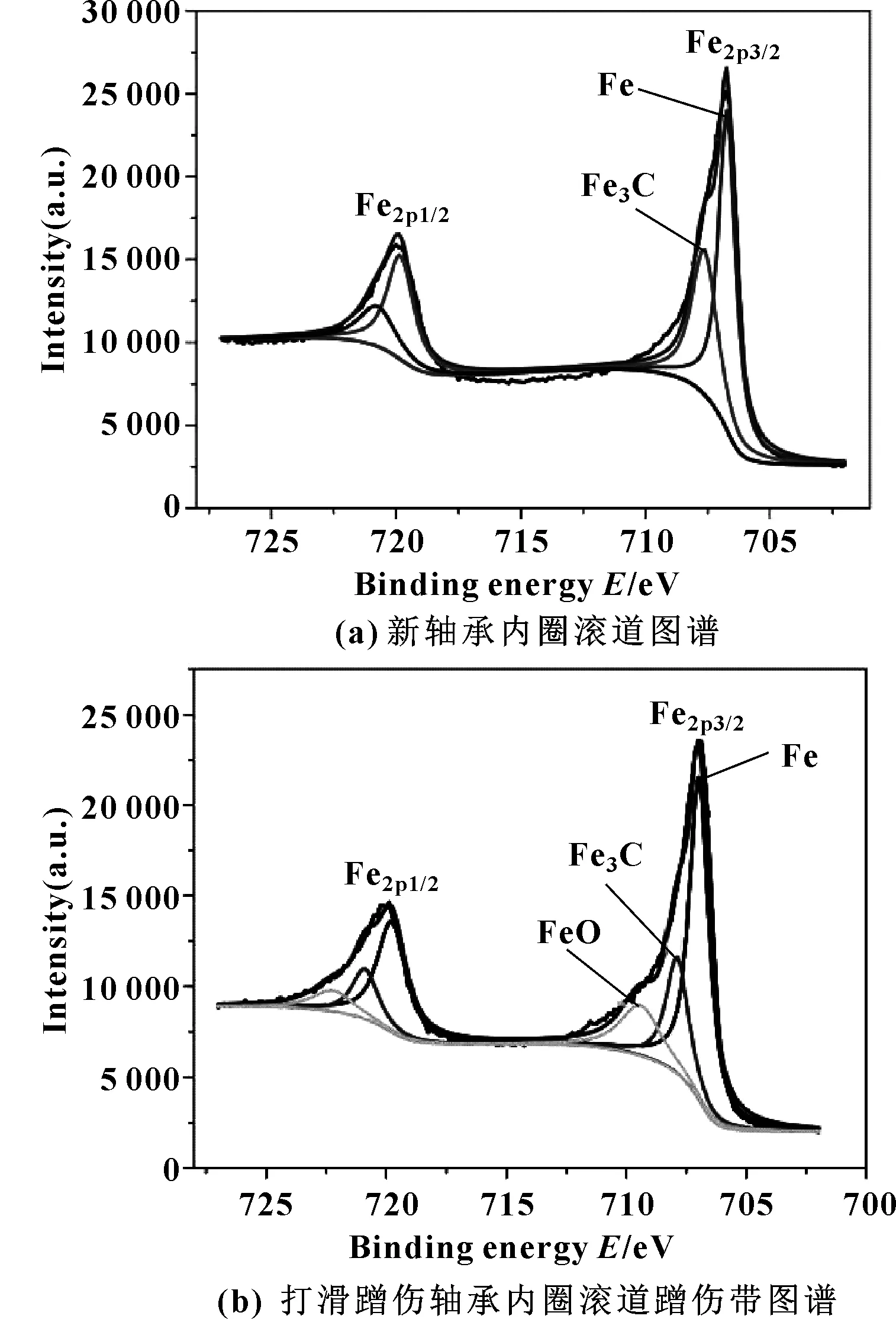

進一步對打滑蹭傷軸承內圈滾道蹭傷帶表面進行XPS分析,選取C1s結合能(284.6 eV)為對照標準。對Fe2p圖譜分峰擬合,如圖3所示,新軸承內圈滾道表面Fe2p3/2譜中可觀察到2個峰,其結合能分別為708.1、706.8 eV。經與標準圖譜對比發現,這2個峰分別對應于Fe3C[10]和Fe[11]。打滑蹭傷軸承內圈滾道蹭傷帶表面Fe2p3/2譜中可觀察到3個峰,多出一個結合能為709.5 eV的FeO[12]峰。滲碳體Fe3C是鋼中一種常見物質,而FeO通常出現在約570 ℃環境下,軸承打滑蹭傷過程中內圈滾道蹭傷帶表面出現FeO,這說明滾動軸承打滑蹭傷過程中可能出現較高的局部閃溫[13]。

圖3 新軸承與打滑蹭傷軸內圈滾道表面XPS圖譜

2.3 相結構分析

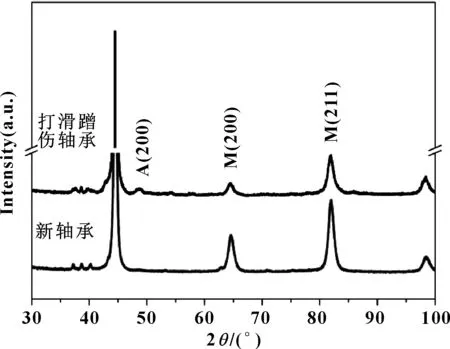

圖4所示為新軸承內圈滾道及打滑蹭傷軸承內圈滾道蹭傷帶表面的X射線衍射分析圖譜。

圖4 新軸承與打滑蹭傷軸承內圈滾道表面XRD圖譜

對比新軸承內圈滾道,打滑蹭傷軸承內圈滾道蹭傷帶表面奧氏體(200)晶面峰更高,而馬氏體(200)晶面、馬氏體(211)晶面峰更低。這說明打滑蹭傷軸承內圈滾道蹭傷帶表面組織中發生馬氏體向奧氏體轉變,該組織是相變產物。這可能是由于滾動軸承打滑蹭傷過程中,滾子與內圈滾道直接接觸,軸承內圈滾道表面存在較高局部閃溫,達到奧氏體化溫度,致使其表面發生奧氏體相變,隨后滾子與內圈滾道脫離,潤滑油迅速冷卻作用使得奧氏體來不及完全轉變成馬氏體,部分奧氏體被保留下來[15]。

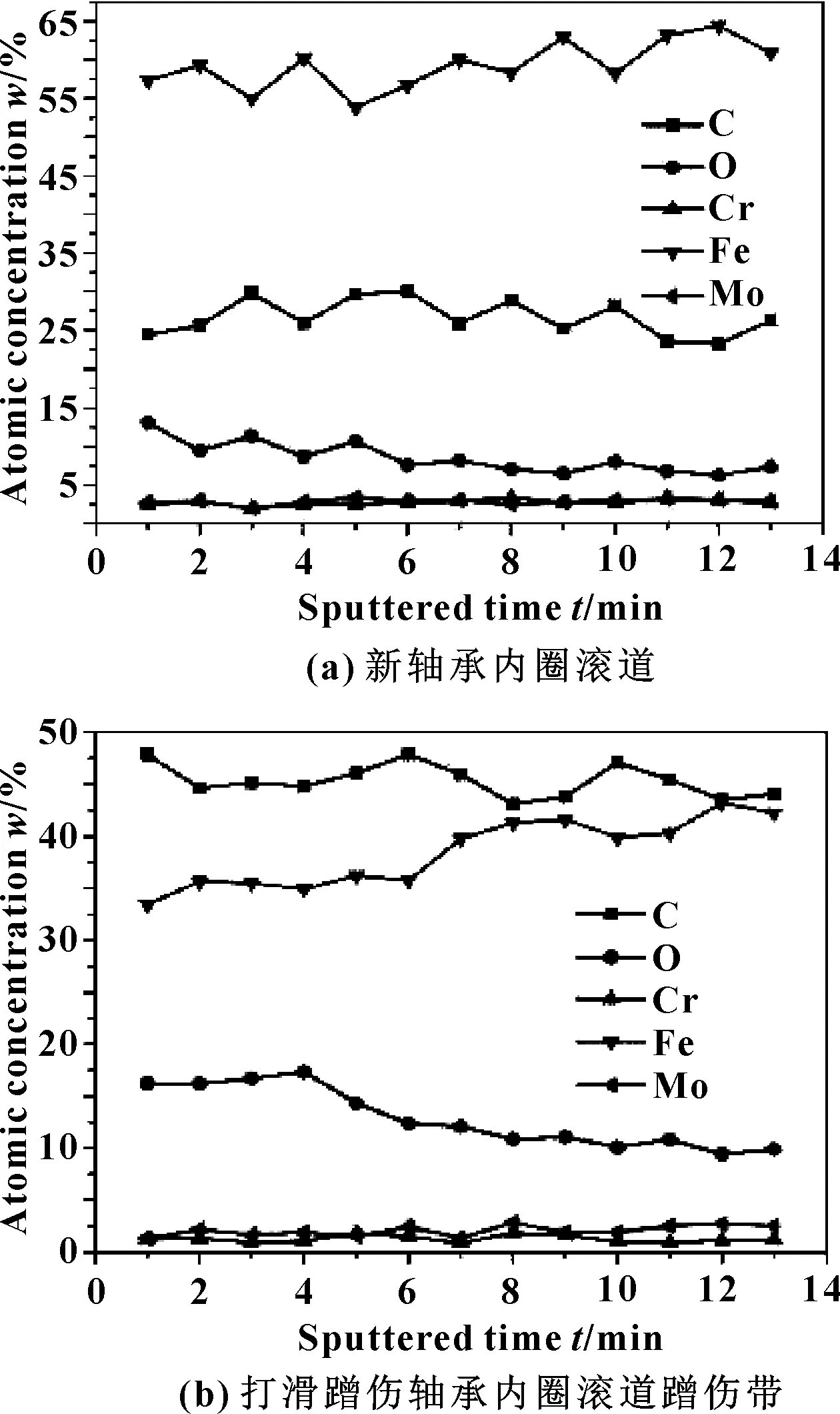

2.4 元素分析

圖5所示為新軸承與打滑蹭傷軸承內圈滾道蹭傷帶表面的AES元素分析曲線。結合前面EDX分析,新軸承內圈中的O元素可能因為實驗過程中抽真空不徹底,空氣中O元素介入所致(如圖5(a)所示)。打滑蹭傷軸承內圈滾道蹭傷帶表面O元素含量,隨著刻蝕時間增加逐漸下降并趨于穩定。由此可見:打滑蹭傷軸承內圈滾道蹭傷帶區域組織距表面越近,氧化程度越高。

圖5 AES元素分析曲線

對比新軸承內圈滾道,打滑蹭傷軸承內圈滾道蹭傷帶表面C元素含量更高(如圖5(a)、(b)所示)。這可能由于打滑蹭傷軸承內圈滾道蹭傷帶表面組織含有更多殘余奧氏體,殘余奧氏體具有比馬氏體更強溶碳性,故碳元素含量更高。

3 結論

(1)打滑蹭傷軸承內圈滾道蹭傷帶表面磨損嚴重,且粗糙度增大明顯。這可能是滾動軸承運行過程中,由于運行工況苛刻,在某瞬間滾子與滾道間潤滑油膜遭到破壞,使兩者發生了干摩擦。

(2)滾動軸承打滑蹭傷過程中,內圈滾道表面發生氧化磨損,且距表面越近氧化程度越高,基體Fe元素在局部閃溫下摩擦氧化生成了FeO。

(3)滾動軸承打滑蹭傷過程中,內圈滾道表面組織發生了馬氏體向奧氏體轉變,導致表面C含量較高。這可能是由于滾動軸承打滑蹭傷瞬間,較高局部閃溫使得內圈滾道表面達到奧氏體化溫度,并發生奧氏體相變,隨后由于潤滑油迅速冷卻作用,使得奧氏體來不及完全轉變成馬氏體,部分奧氏體被保留下來,而殘余奧氏體具有比馬氏體更強溶碳性,故碳元素含量更高。