磁粉檢測反差增強劑的施加環節

,

(1.山東省特種設備檢驗研究院有限公司,濟南 250101;2.慶陽長慶工程檢測有限責任公司,西安 710018)

磁粉檢測是五項常規無損檢測方法之一[1]。

在粗糙工件表面進行磁粉檢測時,為了使缺陷磁痕顏色與工件表面顏色有較高的對比度,以利于發現缺陷顯示,檢測前,一般要在工件表面噴涂上一層白色的涂層薄膜,干燥后再磁化工件及施加磁懸液,以形成清晰可見的磁痕顯示。施加的這層白色涂層薄膜即為反差增強劑。

磁粉檢測規范和檢測工藝中都規定需進行水斷(潤濕性能)試驗和標準試片系統靈敏度驗證,而選擇施加反差增強劑的時機特別重要,其會對檢測結果造成影響。

筆者分析了這三者在磁粉檢測過程中的目的及作用,通過試驗優化了檢測工藝,保證了檢測結果的準確性。

1 水斷(潤濕性能)試驗

水斷(潤濕性能)試驗是指磁粉檢測前,將水磁懸液施加在工件表面,以觀察水磁懸液的潤濕性能的試驗。試驗在停止澆磁懸液后進行觀察,如果工件表面的水磁懸液薄膜是連續的,在整個工件表面連成一片,說明潤濕性能良好;如果工件表面的水磁懸液薄膜斷開,工件有裸露的表面,說明水磁懸液的潤濕性能不合格。

這就帶來了一個水斷試驗實施時機的問題,即是先進行水斷試驗再施加反差增強劑還是先施加反差增強劑再進行水斷試驗。不同的水斷試驗實施時機對檢測結果的影響,還需要進行分析。

水斷(潤濕性能)試驗的目的是檢測工件表面預處理的效果,驗證磁懸液能否很好地潤濕工件表面。

如果施加反差增強劑后再做水斷(潤濕性能)試驗,會帶來兩個方面的不利因素:一是如果操作不當(比如施加后的反差增強劑不夠干燥、壓力過大等),水斷(潤濕性能)試驗時可能會沖涮掉白色涂層薄膜,而起不到增強對比度的效果;二是表面因有涂層薄膜覆蓋,工件表面預處理效果往往達不到檢測的要求。

相反,如果做完水斷(潤濕性能)試驗后再施加反差增強劑,帶來的好處也是顯而易見的:一是能正確反應工件表面預處理后的潤濕效果,二是施加反差增強劑后對工件進行磁化噴涂(澆涂)磁懸液實施檢測,能形成對比度較高的磁痕顯示,提高檢測靈敏度。

在操作過程中,需要注意的是:水斷(潤濕性能)試驗后要進行干燥處理(自然晾干或電吹風吹干),然后再施加反差增強劑操作,否則反差增強劑不能與工件表面很好貼合。

2 標準試片系統靈敏度驗證

反差增強劑的施加也會對標準試片靈敏度驗證環節造成干擾。標準試片系統靈敏度驗證是指磁粉檢測開始前和結束時,使用標準試片對磁粉檢測設備、磁粉和磁懸液的綜合性能,工件表面大致的磁場強度、方向、有效磁化區以及檢測工藝和操作是否妥當進行驗證的程序。

由此可見,標準試片需要與工件在同樣的檢測條件下處理,其顯示結果才具有代表性。所以,貼標準試片的環節應該在水斷(潤濕性能)試驗結束,待工件表面干燥后進行,與工件同時施加反差增強劑,進而與工件在同樣的檢測工藝下磁化和施加磁懸液,觀察靈敏度試片上顯示的磁痕形狀,判定檢測工藝的正確性(靈敏度驗證)。

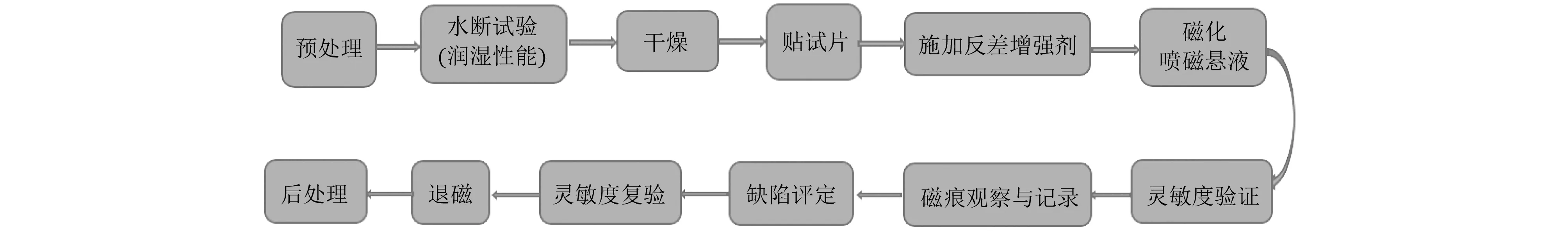

綜上所述,對于工件表面粗糙或者工件顏色和磁粉顏色對比度較低的情況進行非熒光磁粉,濕法、連續法磁粉檢測時,其工藝流程如圖1所示。

圖1 磁粉檢測工藝流程

3 結語

在磁粉檢測過程中,控制反差增強劑施加、水斷(潤濕性能)試驗及標準試片系統靈敏度驗證等三者的時機,才能得到正確的檢測結果。