TOFD驗收標準的分析與比較

,, ,

(1.中國船級社實業公司青島分公司,青島 266071;2.上海華錦質量檢測技術有限公司,上海 201900;3.中興海陸工程有限公司,大連 116000;4.煙臺中集來福士海洋工程有限公司,煙臺 264000)

1 TOFD概述

與常規的超聲脈沖反射法有所不同,衍射時差技術 (TOFD)采用雙探頭工作,一個探頭起發射作用,另一個探頭起接收作用,依靠從被檢件中不連續“端角”或“端點”處得到的衍射信號來確認和檢測不連續,需要使用未檢波的A掃信號來顯示相位的變化。TOFD法使用脈沖傳播時間來定量,而常規超聲使用脈沖回波幅度對缺欠大小做定量測定。TOFD深度定量不依賴于信號波幅,其誤差也與波幅無關。TOFD技術可用于材料檢測、不連續定位和定量。

2 TOFD相關標準

隨著TOFD技術的發展,各國也頒布了相關檢測標準。

1993年,英國頒布了BS 7706-1993《用于缺欠檢測、定位、定量的超聲TOFD技術的校準及設置指南》標準,這是世界上TOFD檢測的首個應用標準,標準中要求使用TOFD技術對不連續進行檢測、定位、定量的校準及設置。隨后歐盟頒布了EN 583-6《無損檢測-超聲檢測-第6部分:TOFD作為一種不連續檢測和定量的方法》標準,其詳細介紹了TOFD基本原理和方法。2005年,荷蘭頒布了NEN 1882 《TOFD檢測的驗收標準》。2009年歐盟出版了EN 15617《焊縫TOFD檢測驗收等級》標準,隨后ISO于2011年出版了《焊縫無損檢測-衍射時差技術-驗收等級》第1版,并于2018年進行了修訂升版。

ASME壓力容器與鍋爐規范在1995版中提出了使用計算機成像技術,其中包含了TOFD檢測的要求, ASME壓力容器與鍋爐規范案例2235(ASME BPVC CC2235)《使用超聲檢測代替射線檢測》 中提出了自動超聲檢測的基本要求,其中包括了TOFD技術要求。ASTM于2004年頒布了E 2373《超聲TOFD技術的實踐指南》。

國家質監總局2009年頒布了GB/T 23902-2009 《無損檢測 超聲檢測 超聲衍射聲時技術檢測和評價方法》,修改采用了ENV 583-6 《無損檢測 超聲波檢驗 第6部分:作為檢測和不連續性分級方法的飛行時間衍射技術》。國家能源局于2010年頒布了DL/T 330《水電水利工程金屬結構及設備焊接接頭衍射時差法超聲檢測》以及NB/T 47013.10-2010(JBT 4730.10)《承壓設備無損檢測 第10部分:衍射時差法超聲檢測》。

3 分析與比較

NB/T 47013.10與ASME壓力容器與鍋爐規范案例2235都提出了TOFD檢測方法和驗收的要求,而ISO 15626 《焊縫無損檢測-衍射時差(TOFD)技術-驗收等級》僅僅是TOFD驗收標準,不涉及到檢測方法要求。單就TOFD焊縫檢測驗收而言,目前國內產品應用較多的是NB/T 47013.10標準,國際上或出口產品應用較多的是ISO 15626和ASME壓力容器與鍋爐規范案例2235。

3.1 適用范圍

NB/T 47013.10適用于材料為低碳鋼和低合金鋼的全熔透對接焊縫,工件厚度范圍是12~400 mm,檢測區域寬度為焊縫及兩側熔合線向外各10 mm。

ASME BPVC CC2235的適用范圍是板厚在13~300 mm及以上的鍋爐和壓力容器全熔透焊縫。檢測區域寬度與板厚相關,當材料厚度T不大于200 mm時,檢測區域寬度應包括整個焊縫及焊縫兩側各25 mm或材料厚度T兩者中的較小值,當材料厚度T大于200 mm時,檢測區域寬度應包括整個焊縫及焊縫兩側各50 mm的范圍。或者,檢測區域可減小到焊縫加兩側實際熱影響區(HAZ)再加6 mm。

ISO 15626標準中規定的適用范圍是板厚為6~300 mm的鐵素體鋼全熔透焊縫。檢測區域寬度為焊縫及兩側熔合線向外各10 mm或實際熱影響區寬度兩者中的較大者。

3.2 不連續的分類

NB/T 47013.10中不連續的分類有表面開口型和埋藏型。其中表面開口型又分為掃查表面開口型,底面開口型以及穿透型。掃查表面開口型不連續只能觀察到下端點衍射信號,底面開口型只能觀察到上端點衍射信號,穿透型為直通波與底面反射波同時減弱,壁厚方向有多處衍射信號。埋藏型分為點狀不連續,線狀不連續和條狀不連續。點狀不連續形狀為雙曲線弧狀,其與擬合弧形光標相重合,長度和高度不可測量;線狀不連續形狀為細長狀,高度不可測量;條狀不連續形狀為長條狀,在上、下兩端有衍射信號產生,可測量長度與高度。

ASME BPVC CC2235不連續的分類有表面型和埋藏型。埋藏型是內部不連續,但是如果內部不連續到被檢表面的距離不大于不連續在厚度方向尺寸的二分之一時,此不連續應當作為表面不連續。這與其他標準的定義是不一致的。

ISO 15626中不連續分為表面開口不連續和埋藏型不連續。表面開口不連續是連接到近表面(掃查面)或遠表面(對面)的不連續。埋藏型不連續是不與表面相連,位于材料內部的不連續。細長型直不連續是指在壁厚方向尺寸較小的不連續。細長型彎曲不連續是指在壁厚方向有較大尺寸的不連續。

3.3 不連續尺寸的位置和確定

NB/T 47013.10中不連續的尺寸位置包括不連續在x軸的位置、長度、深度和自身高度。ASME BPVC CC2235不連續尺寸位置包括不連續在x軸的位置,長度和自身高度。ISO 15626中不連續尺寸位置包括不連續在x軸的位置、長度和自身高度。

3.3.1 NB/T 47013.10中不連續尺寸的位置和確定

(1) 不連續在x軸的位置。一般使用擬合弧形光標法確定缺欠沿x軸方向的前、后端點位置。用擬合光標與點狀不連續重合時的數值代表點狀不連續在x軸位置。對于其他類型不連續,應分別測定其前、后端點位置,可采用擬合弧形光標與相關不連續的端點重合時所得的位置作為不連續在x軸上的位置。

(2) 長度。不連續長度可根據不連續前、后端點在x軸上的位置計算而得。

(3) 深度。掃查面開口型和穿透型的不連續深度為0,底面開口型不連續上端點與掃查面間的距離為缺欠深度。埋藏型不連續中,點狀不連續擬合光標與點狀不連續重合時不連續的深度為其深度,線狀不連續和條狀不連續的上端點與掃查面間的距離為不連續深度。

(4) 自身高度。表面開口型缺欠不連續的自身高度為表面與缺欠上端點或下端點之間的最大距離。穿透型缺欠的自身高度為工件厚度。埋藏型條狀缺欠的自身高度為缺欠上端點與下端點之間的最大距離。

(5) 相鄰兩個或多個缺欠顯示(非點狀),其在x軸方向間距小于其中較小的缺欠長度,且在z軸方向間距小于其中較小的缺欠自身高度時,應作為一條缺欠處理。該缺欠深度、長度及缺欠自身高度按如下原則確定:① 缺欠深度:以兩缺欠深度較小值作為單個缺欠深度;② 缺欠長度:兩缺欠在x軸上投影的前、后端點間的距離;③ 缺欠自身高度:若兩缺欠在x軸投影無重疊,以其中較大的缺欠自身高度作為單個缺欠自身高度,若兩缺欠在x軸投影有重疊,則以兩缺欠自身高度之和作為單個缺欠的自身高度(間距計入)。

3.3.2 ASME BPVC CC2235中不連續尺寸的位置和確定

ASME BPVC CC2235中未規定具體的定量規則,需要檢測方按照CC2235要求,在演示試塊中預埋相應尺寸的不連續。在編制程序時,應確定定量規則。程序演示時,根據程序的要求演示對預埋不連續的定量方法。不連續尺寸應可以用矩形框住不連續的所有區域。不連續的長度應平行于工件內表面。不連續在厚度方向的尺寸應垂直于表面,對于表面型不連續,高度為a,埋藏型不連續高度為2a。

3.3.3 ISO 15626中不連續尺寸的位置和確定

(1) 長度:長度是不連續在x方向上的差值。單個細長型直不連續在厚度方向產生明顯的變化,測量時把雙曲線光標擬合在不連續上,只有當不連續的兩個端頭能與雙曲線光標擬合良好時,這兩端之間的距離才能被認為是不連續的長度。單個細長型彎曲不連續在厚度方向產生明顯的變化,測量時不連續的兩端在沿不連續厚度方向時間延遲的三分之一處,把雙曲線光標放在不連續的兩端,這兩端之間的距離才能被認為是不連續的長度。

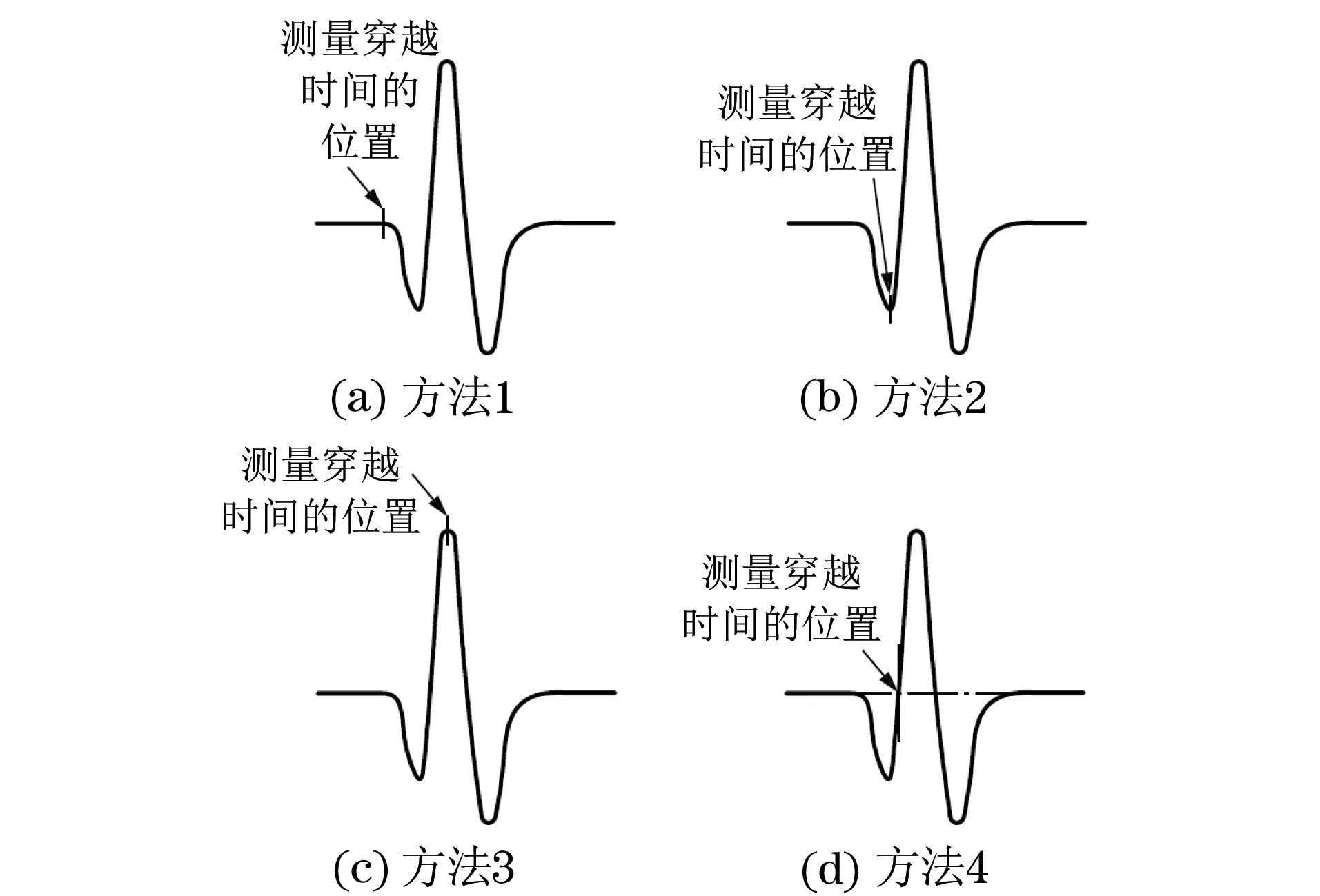

圖1 時間測量的光標位置(4種方法)

(2) 自身高度:高度是在任意x軸上的位置,z軸方向上的最大差值。表面開口型不連續的自身高度為表面與缺欠上(或下)端點間最大距離。表面開口不連續的高度由直通波與下尖端衍射信號幅值的最大差值決定。對于一個背面開口不連續,不連續的高度由上尖端衍射信號與背面回波幅值的最大差值決定。埋藏型不連續的高度由同一x軸向某位置的上端衍射信號與下尖端衍射信號幅值的最大差值決定。穿透型缺欠自身高度為工件厚度。ISO 15626提供了4種高度測量方法(見圖1),測量在A掃上進行,需在信號的同一位置,并需要考慮相位反轉。這4種方法的具體要求為:① 方法1:測量信號前沿之間的穿越時間;② 方法2:測量信號第一個波峰之間的穿越時間;③ 方法3:測量信號最大幅度之間的穿越時間;④ 方法4:測量信號第一個零值交點之間的穿越時間。

(3) 群不連續。評定群不連續時應不考慮點狀不連續以及高度小于h1的單個不連續。群不連續的評定是基于單個不連續的尺寸以及不連續的間距。一個群不連續的長度和尺寸將不可用于其他群不連續的評定。出現下列情況時,一個群不連續可作為單個不連續評估:沿著焊縫的兩個單個不連續之間的間距小于較長不連續的長度;兩個不連續在焊縫厚度方向上的間距小于高度較大的不連續的高度。對于一個群不連續,總高度hg定義為單個不連續的高度加上其之間間距的總和,總長度lg定義為單個不連續的長度加上其之間間距的總和。

3.4 驗收等級

3.4.1 NB/T 47013.10驗收等級

NB/T 47013.10中的驗收等級有三個質量等級,即1級,2級和3級。其中,1級要求最高,3級要求最低。評定時按照點狀,條狀(包括密集型點狀)顯示分別評定。不允許危害性表面開口缺欠的存在。對于判斷缺欠類型為裂紋、坡口未熔合的危害性缺欠,評為Ⅲ級。當各類缺欠評定的質量級別不同時,以質量級別最低的作為焊接接頭的質量級別。

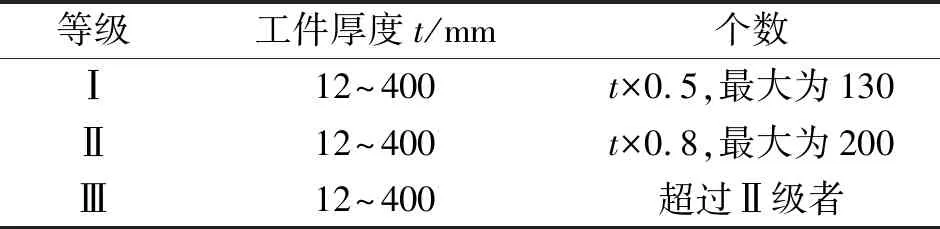

(1) 點狀顯示用評定區進行質量分級評定,評定區為一個與焊縫平行的矩形截面,其沿x軸方向的長度為100 mm,沿z軸方向的高度為工件厚度。在評定區內或與評定區邊界線相切的缺欠均應劃入評定區內,按表1的規定評定焊接接頭的質量級別。

表1 NB/T 47013.10中各級別允許的點狀顯示的個數

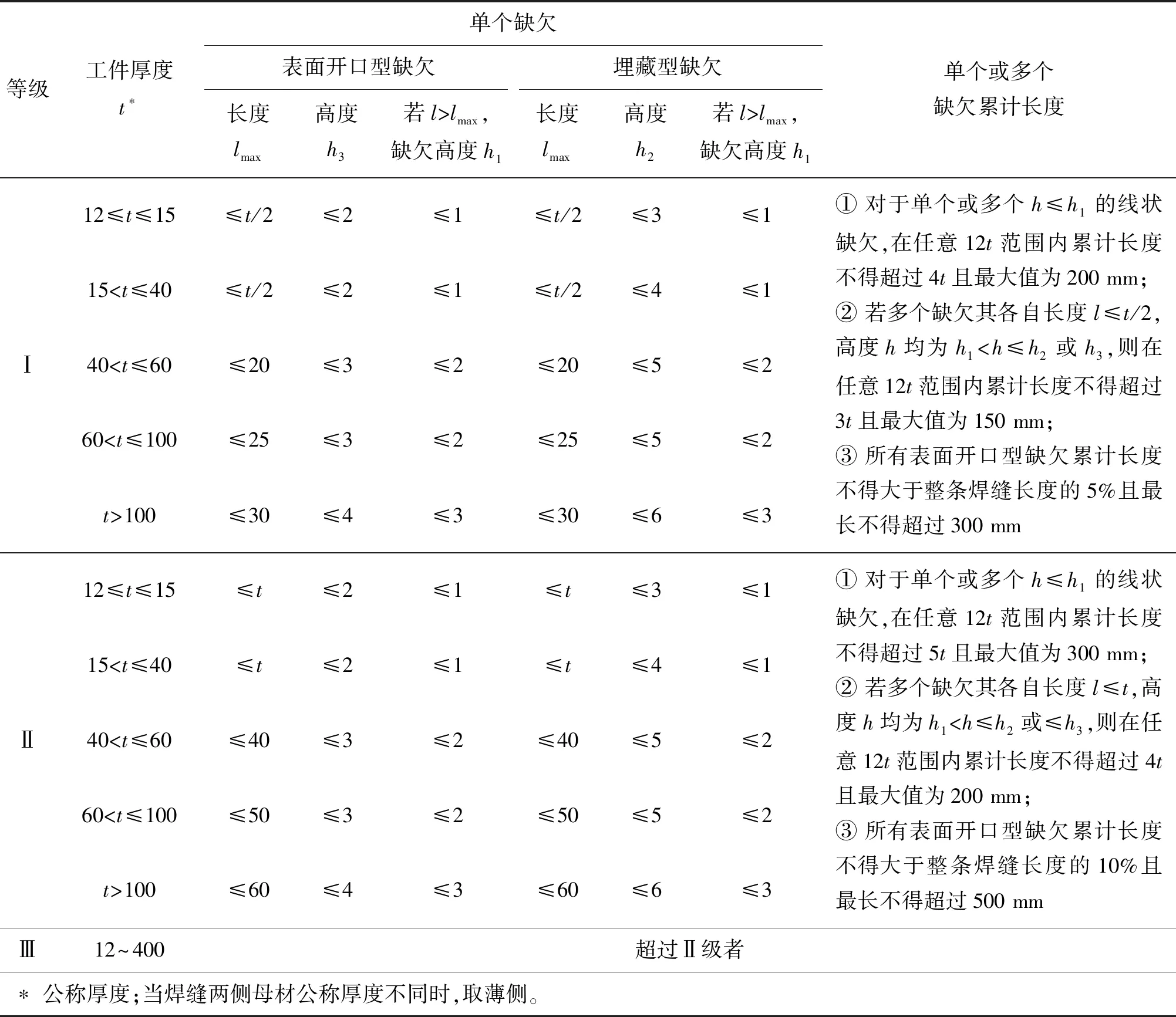

(2) 非點狀缺欠顯示的質量分級要求按表2的規定進行。

3.4.2 ASME BPVC CC2235驗收規范

ASME BPVC CC2235沒有驗收等級的區分。其驗收時按照不同的板厚,不連續的類型進行。驗收規范見表3~5。

表2 NB/T 47013.10中焊接接頭質量分級 mm

表3 ASME BPVC CC2235中焊縫厚度從13 mm到小于25 mm的缺欠驗收規范

注:(1)t指包括任何允許的焊縫余高的焊縫厚度。對于對接接頭,當焊縫兩側厚度不同時,取較小值。如果全熔透的焊縫中含有角焊縫,則角焊縫的厚度也應包括在t中。(2) 如果埋藏缺欠到表面的距離小于或等于厚度方向尺寸的一半,則應作為表面缺欠。

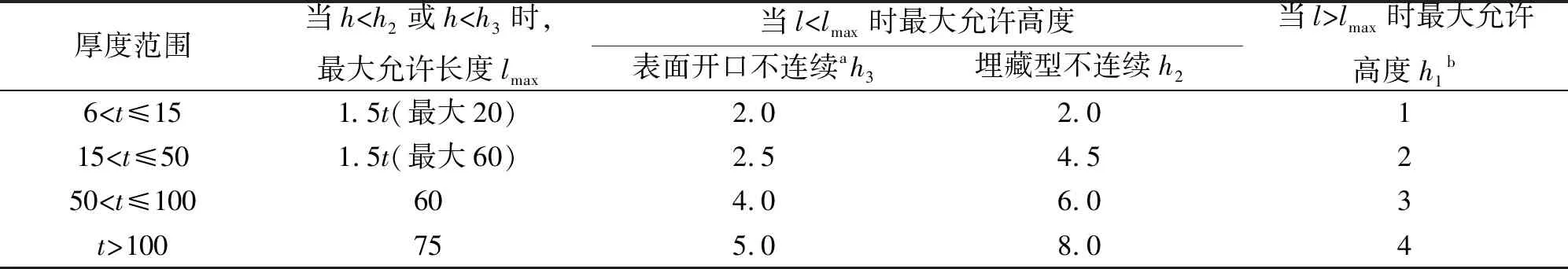

3.4.3 ISO 15626驗收等級

ISO 15626中的驗收等級劃分是根據焊縫質量等級要求,將其分為1級,2級和3級的,其中1級要求最高,3級要求最低。針對檢測中發現的單個不連續,不連續累計和點狀不連續,分別進行評定。對于不等厚焊縫接頭檢測,驗收等級應基于兩塊中較薄的板厚。對于承受動載荷或有開裂傾向的焊縫,應規定更嚴格的近表面驗收等級或應用其他無損檢測方法。

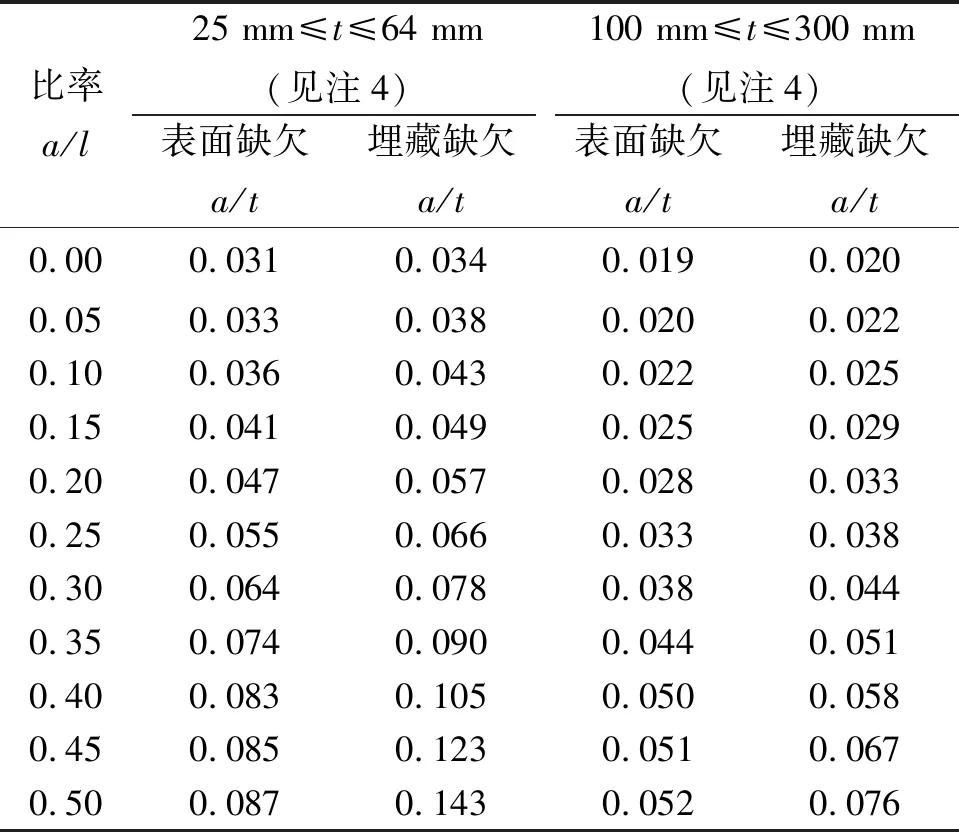

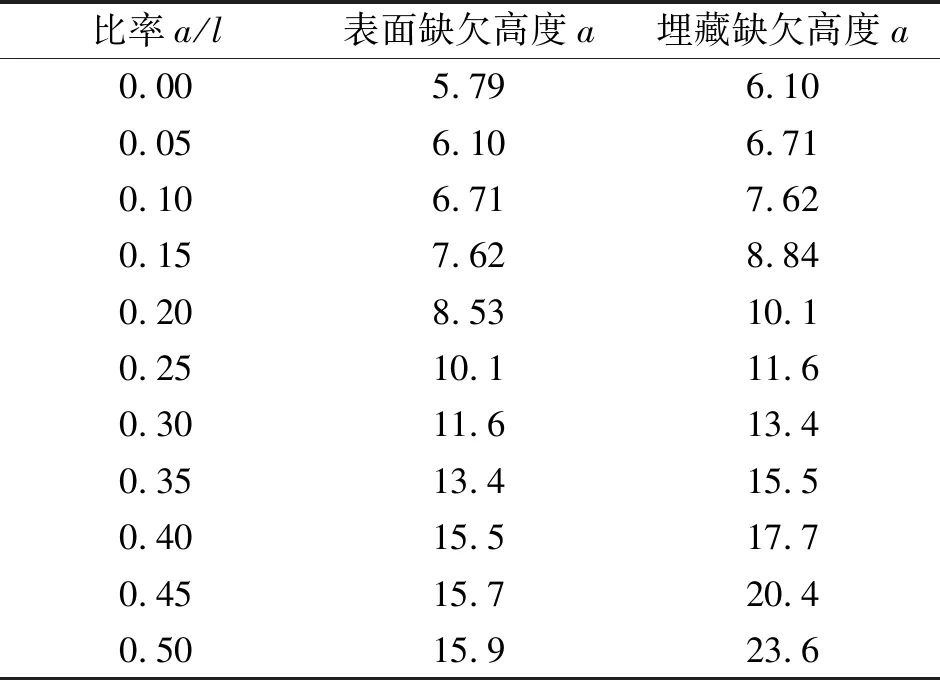

表4 ASME BPVC CC2235中焊縫厚度從25 mm到300 mm的缺欠驗收規范

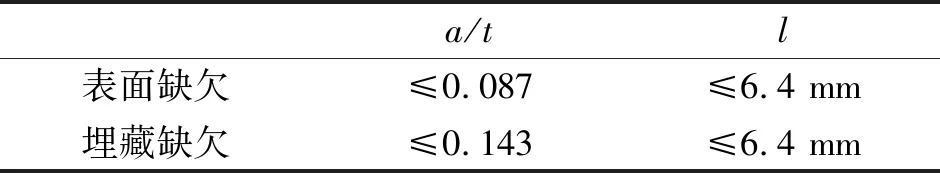

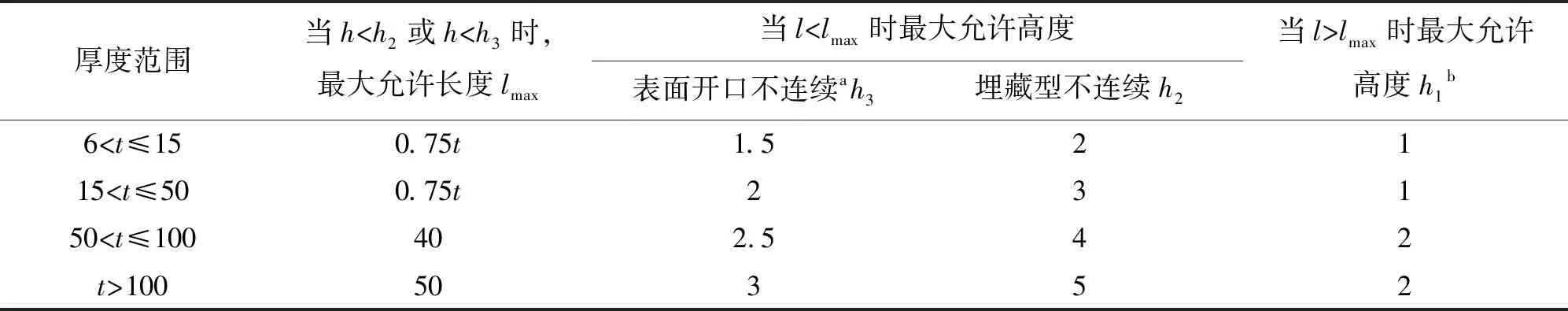

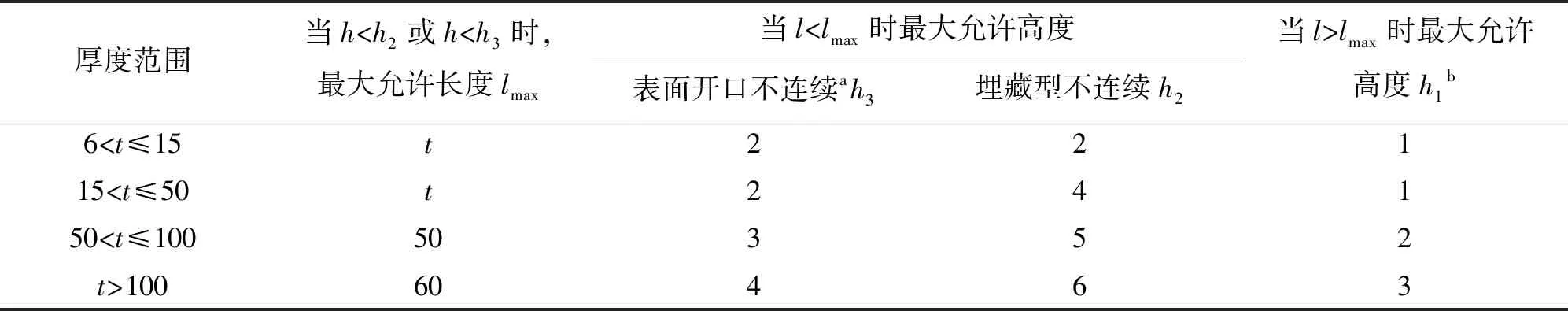

注:(1)t指包括所有允許余高的焊縫厚度。對于有不同厚度的對接焊縫,t取這兩個厚度的較小值。如果全焊透的焊縫含有角焊縫,則角焊縫的厚度也應包括在t中。(2) 如果埋藏缺欠到表面的距離小于或等于厚度方向尺寸的一半,則應作為表面缺欠。(3) 如果驗收規范表中缺欠長度l小于6.4 mm,則用6.4 mm作為可接受的缺欠長度。(4) 對于64 mm 表5 ASME BPVC CC2235中焊縫厚度大于300 mm的缺欠驗收規范 mm 注:(1) 對于缺欠表觀比率a/l處于其他值時,可以采用內插法。(2)t指包括所有允許余高的焊縫厚度。對于有不同厚度的對接焊縫,t取這兩個厚度的較小值。如果全焊透的焊縫含有角焊縫,則角焊縫的厚度也應包括在t中。(3) 如果埋藏缺欠到表面的距離小于或等于厚度方向尺寸的一半,則應作為表面缺欠。 (1) 單個不連續。驗收等級的要求見表6~8。 (2) 不連續的累計長度 對于沿著焊縫12t長度內的所有高度超過h1的單個不連續的累計長度應該不大于:① 驗收等級 表6 ISO 15626中驗收等級1級的要求 mm 注a:當檢測到表面開口不連續,分辨率不足以分辨深度時,應使用其他方法或技術來確定可接受性;如果無法使用其他方法或技術,所有的表面開口不連續應被視為不可接受。 注b:高度小于h1的不連續不予考慮。 表7 ISO 15626中驗收等級2級的要求 mm 注a:當檢測到表面開口不連續,分辨率不足以分辨深度時,應使用其他方法或技術來確定可接受性;如果無法使用其他方法或技術,所有的表面開口不連續應被視為不可接受。 注b:高度小于h1的不連續不予考慮。 表8 ISO 15626中驗收等級3級的要求 mm 注a:當檢測到表面開口不連續,分辨率不足以分辨深度時,應使用其他方法或技術來確定可接受性;如果無法使用其他方法或技術,所有的表面開口不連續應被視為不可接受。 注b:高度小于h1的不連續不予考慮。 1: 3.5t,最大150 mm;② 驗收等級2: 4.0t,最大200 mm;③ 驗收等級3: 4.5t,最大250 mm。 (3) 點狀不連續 對于所有驗收等級,在任何150 mm焊縫長度內,單個衍射信號(點狀不連續)的最大數量N可由N=1.2t計算給出,其中N取較大的整數,t為板厚(單位為mm)。 通過這幾個驗收標準的分析和比較,現場檢測人員能夠理解標準內容以及各標準之間的差異,為檢測結果的正確評定奠定了基礎。

4 結語