天然氣脫硫工藝效果與影響因素

孫立梅,謝文獻,徐加軍,溫福山,劉 煒,周來正

(1. 中國石化 勝利油田分公司,山東 東營 257051;2. 中國石油大學(華東) 材料科學與工程學院,山東 青島 266580)

硫化氫是油田開發中產生的副產品,具有較強的腐蝕性和劇毒性,是油田生產過程中風險管控的主要對象之一。在油田地面處理系統中,硫化氫主要存在于天然氣中。天然氣中硫化氫含量超標,不僅給安全生產和居民用氣安全帶來嚴重威脅,同時會對設備及管線造成腐蝕,帶來嚴重安全隱患,為此必須對天然氣進行脫硫處理。天然氣脫硫工藝一般分為濕法脫硫和干法脫硫。干法脫硫因其較為潔凈、脫硫劑更換簡單等特點被廣泛應用于硫化氫含量較低的天然氣脫硫。在實際應用中發現,干法脫硫工藝中脫硫劑的更換周期短于設計周期,實際工作硫容遠低于實驗室硫容。

本工作以勝利油田某采油廠脫硫工藝為例,對某聯合站天然氣脫硫工藝的效果進行了系統評價與分析,探索了脫硫工藝效果較差的原因,為改善天然氣脫硫工藝效果提供了理論依據,為待建天然氣脫硫工藝提供指導。

1 脫硫工藝

該聯合站2014年新建二期脫硫工程,包括4座脫硫塔,直徑1.6 m,高6.55 m,容積10.22 m3,最大工作壓力0.25 MPa;每塔可填充脫硫劑6 t。塔前設置一臺立式分離器,直徑1.2 m,高1.55 m,容積3.9 m3,最大工作壓力0.25 MPa。2015年底,脫硫塔排污管線被泥化脫硫劑堵塞,分析認為:1)立式分離器效果不好,表現為分離器分離段不夠,入口距頂部出口應不小于1.2 m,實際只有1 m;2)沒有設置捕霧網或聚結器填料,較大液滴不能有效沉降從而進入脫硫塔,造成脫硫劑部分泥化進入排污管線。為此,在立式分離器后面追加了一臺臥式分離器。由于場地限制,臥式分離器置于脫硫塔前30 m。

脫硫劑為羥基氧化鐵型脫硫劑[1-2],組成見表1,外觀見圖1。

表1 商品脫硫劑的參數Table 1 Parameters of commercial desulfurizer

按設計方案,該聯合站天然氣產氣量為8×104m3/d,硫化氫含量為178 mg/m3,潛硫量為14.24 kg/d;采用無定形羥基氧化鐵脫硫劑,標定硫容為26%;四塔運行,可采取并聯或串聯的方式;經處理后天然氣硫化氫含量應低于20 mg/m3;脫硫劑每年更換19.06 t。

圖1 商品脫硫劑的外觀Fig.1 Commercial desulfurizer sticks.

2 脫硫效果

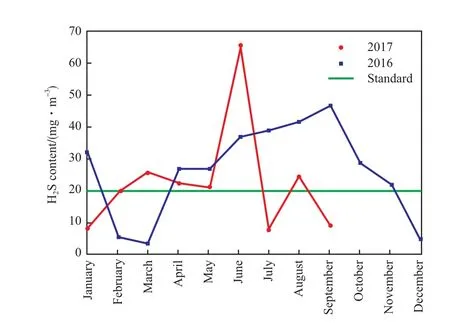

2016年以來該聯合站天然氣處理量為51 000~55 000 m3/d,2016年脫硫劑更換48 t、2017年脫硫劑更換72 t,遠高于設計量19.06 t。根據脫硫劑更換量,折算成脫硫劑的工作硫容約為4%,與其設計指標26%相差較遠。運行以來,按照標準方法[3]每月對該聯合站外輸天然氣硫化氫含量進行檢測,結果見圖2。由圖2可見,自2016年至2017年進行的21次檢測中,天然氣中硫化氫含量只有7次達標。天然氣中硫化氫含量有波動,是由于新更換脫硫劑后,效果較好,天然氣中硫化氫含量可以達到標準以下,而脫硫劑失效后未進行及時更換,導致外輸天然氣硫化氫含量較高。總體來看,脫硫劑有效處理周期較短,處理效果差。

圖2 2016年和2017年聯合站外輸天然氣硫化氫含量Fig.2 Hydrogen sulfide content in the central treating station external natural gas from 2016 to 2017.

在更換現場發現,脫硫劑顆粒只有表皮一層是黑色的,顆粒內芯還是棕黃色(見圖3),可見脫硫劑的內芯未能參與脫硫反應[2],從而導致脫硫劑的工作硫容低,脫硫劑更換頻繁。

圖3 脫硫塔內更換出的脫硫劑顆粒形貌Fig.3 The appearance of expired desulfurizer stick replaced from the desulfurization tower.

3 影響脫硫工藝效果的因素分析

3.1 運行條件

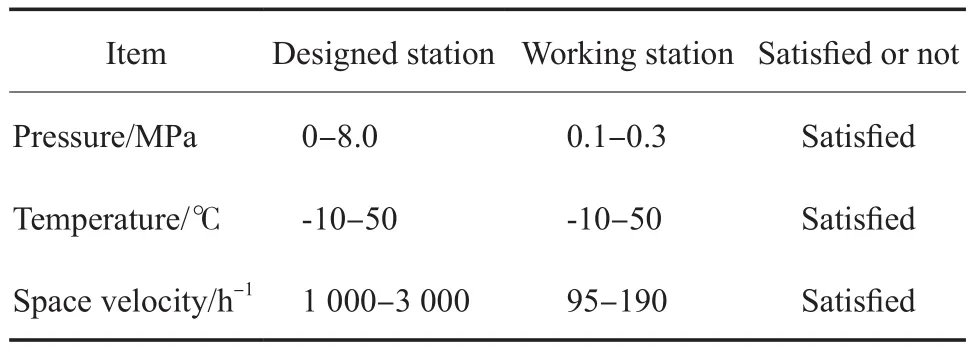

脫硫劑使用條件與實際運行條件的對比見表2。從表2可看出,現場運行的壓力和溫度都能滿足條件;空速偏小,理論上應具有更好的處理效果。

表2 脫硫劑使用條件與實際運行條件的對比Table 2 Comparison of designed station and working station for the desulfurizer

3.2 脫硫劑填充方式

脫硫塔的塔內分上下兩層,中間以隔板分開。脫硫塔前與塔后壓降不明顯。在更換現場發現,上層與下層以及同層內徑向更換出的失效脫硫劑顆粒比較均勻,都是黑色的,表示氣體在塔內不存在偏流現象,脫硫劑的填充方式是可行的。

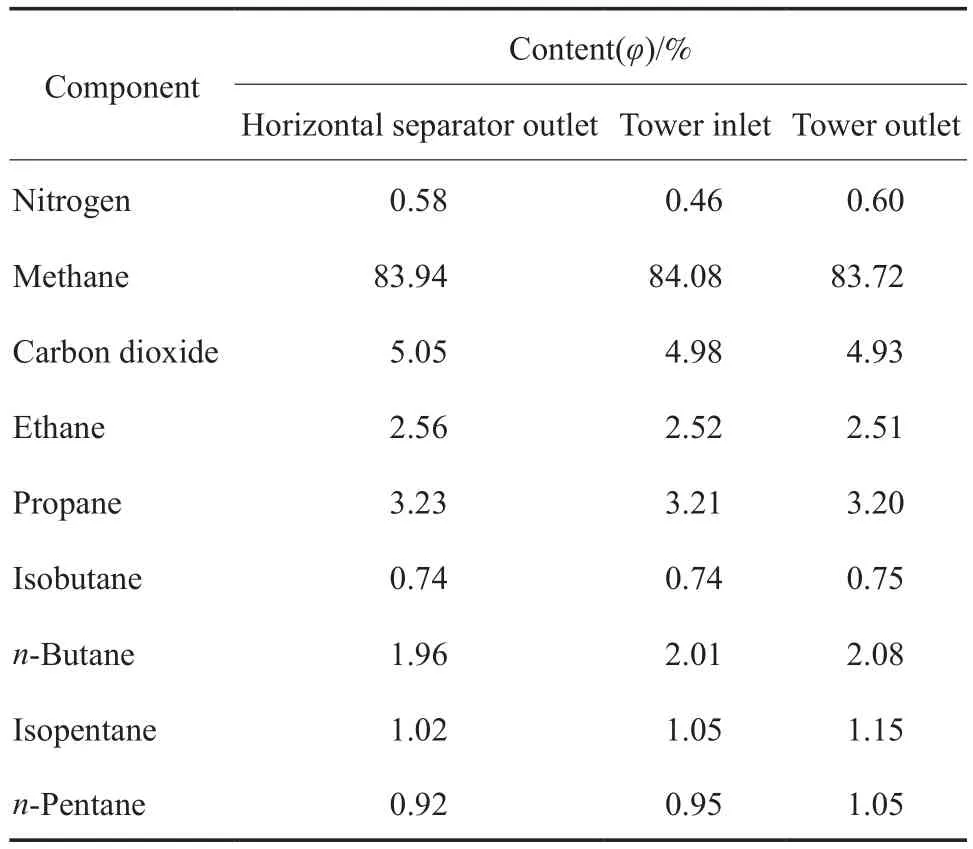

3.3 進塔天然氣的氣相組成

天然氣的組成見表3。從表3可看出,該聯合站天然氣組成主要為甲烷及少量輕烴,與常規油田伴生氣的組成沒有太大差異。雖然天然氣中含有5%(φ)左右的二氧化碳,但羥基氧化鐵脫硫劑的脫硫效果不受二氧化碳的影響[4]。

表3 天然氣的組成Table 3 Components of natural gas

3.4 進塔天然氣的液相組成

該聯合站天然氣自三相分離器分出后,通過管道經過二級分離器、立式分離器和臥式分離器輸送至脫硫塔。聯合站天然氣實際為油田伴生氣,含飽和氣態水。天然氣輸送管道為普通鋼管,熱傳導性能好,天然氣隨著管道輸送沿途發生溫降,部分氣態物質逐漸液化析出。為避免天然氣攜帶液體沖擊脫硫塔,在脫硫塔前設置了氣液分離工藝,分出大液滴的液體物質。根據工藝設計,距脫硫塔最近的臥式分離器出口設置了兩層捕霧網,分離器中間設有波紋板,具有良好的氣液分離功能,設計指標為:分離器出口液滴小于10 μm[5]、液態水含量不大于13 mg/m3、進入脫硫塔的液態水至多每天650 mL左右(按照氣量55 000 m3/d計)。而在實際運行過程中發現,脫硫塔每天排液量可達到30~40 L,應與脫硫塔前臥式分離器至脫硫塔的管線較長有關。

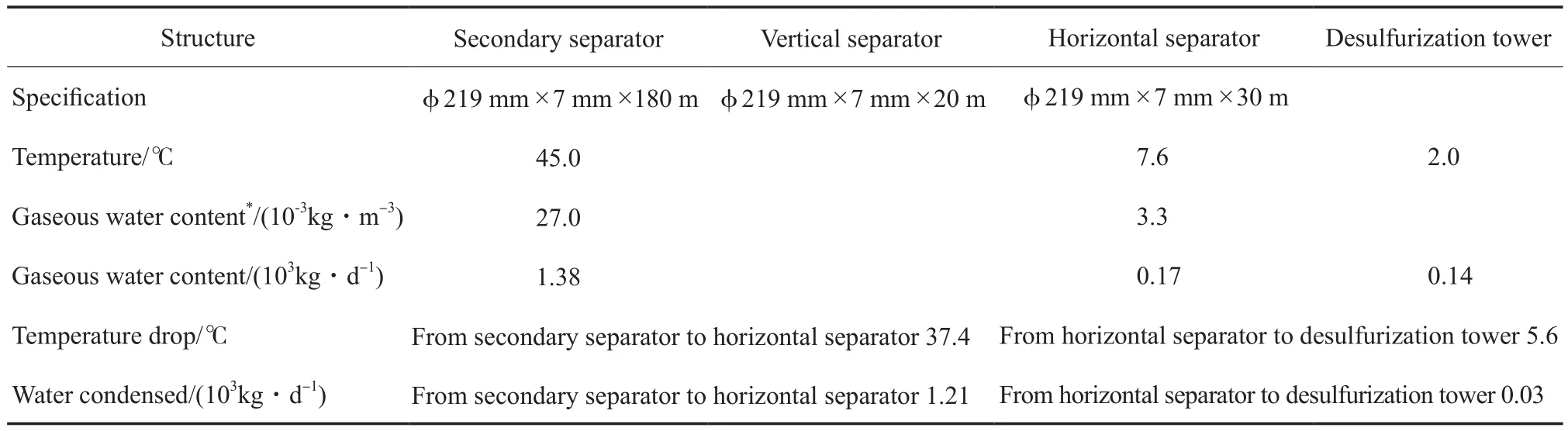

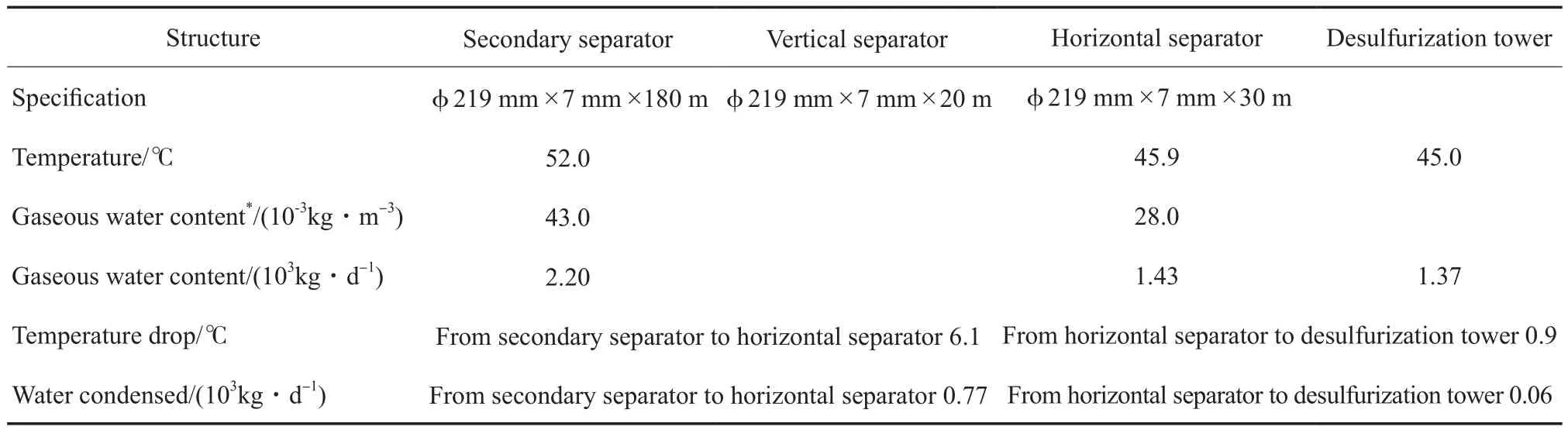

根據二級分離器出口、臥式分離器出口以及脫硫塔進口的天然氣溫度和壓力(0.27 MPa),由文獻[6]查到15.6 ℃、101.325 kPa下天然氣中的氣態水含量,按天然氣處理量為51 000 m3/d計算出該節點的天然氣中氣態水量。在各分離器出口小于10 μm液滴的含量差別可忽略的情況下,天然氣因沿程溫降而析出的液態水量為兩個節點的溫度下天然氣中氣態水量的差值,計算得到的沿程溫降與析水量見表4和表5。二級分離器出口至臥式分離器出口析出的液態水可以通過立式分離器和臥式分離器的氣液分離功能經排污口排除,而臥式分離器至脫硫塔之間不再有氣液分離裝置,液態水則會進入脫硫塔,冬季每天會有0.03×103kg,即30 L左右,而夏季每天會有0.06×103kg,即60 L左右。

表4 冬季天然氣沿程溫降與析水量Table 4 Temperature drop and water condensed for natural gas along the pipeline in winter

表5 夏季天然氣沿程溫降與析水量Table 5 Temperature drop and water condensed for natural gas along the pipeline in summer

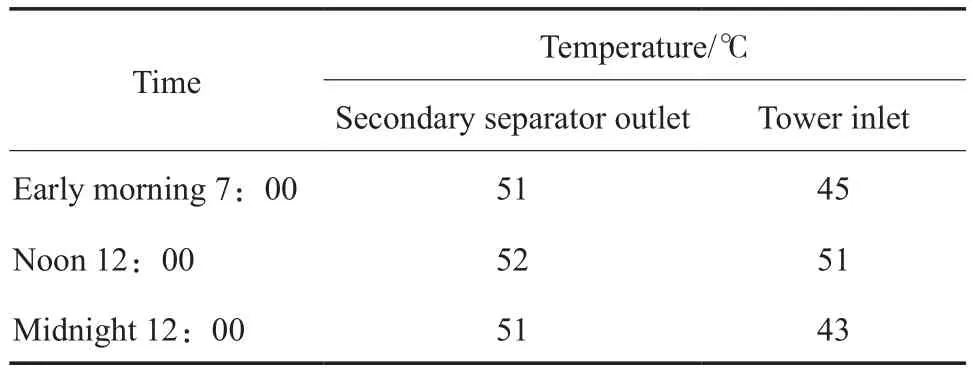

從表4和表5可見,與冬季相比,夏季進入脫硫塔的液態水更多。該聯合站位于中國北方地區,夏季氣溫可高達40 ℃,理論上天然氣沿管道輸送可能不會發生溫降。但從表6所示2017年7月12日不同時段的天然氣溫度可見,只有中午最熱的時段,二級分離器出口與脫硫塔的天然氣溫度相差不大,而在清晨和深夜,溫度下降很明顯,有7 ℃左右。數據顯示,在夏季臥式分離器至脫硫塔的30 m管線會發生溫降,雖然平均溫降只有0.9 ℃,遠低于冬季的平均溫降(5.6 ℃),但液態水的析出量卻高于冬季,原因在于天然氣氣態水含量隨溫度的變化關系不是線性關系,溫度越高,天然氣飽和氣態水含量變化越大[6]。

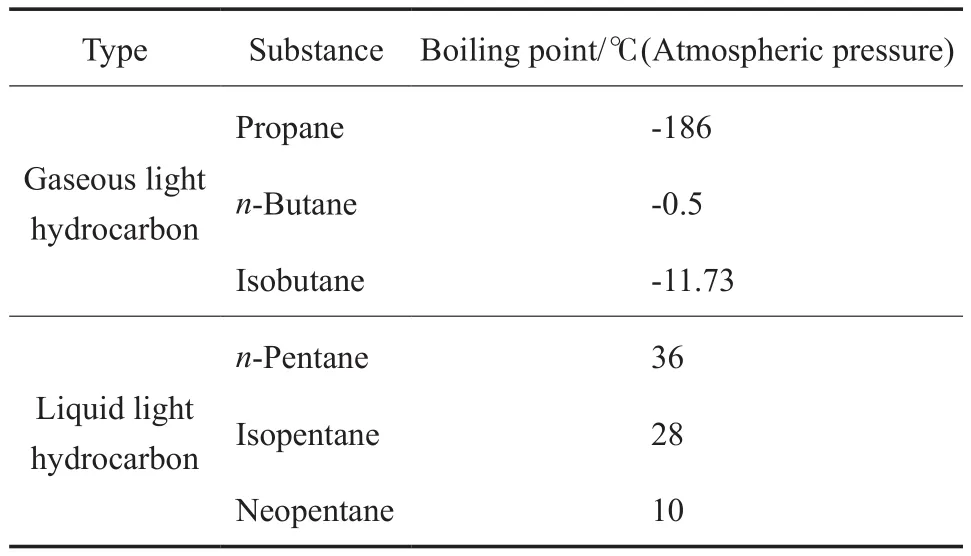

與氣態水因溫降而變為液態水相似,天然氣中也存在氣態輕烴變為液態輕烴的過程,部分輕烴及其沸點見表7。從表3可知,該聯合站天然氣中正戊烷與異戊烷體積分數均為1%左右,這兩種組分的沸點分別為36 ℃和28 ℃(見表7),由于天然氣輸送系統壓力約為0.27 MPa,烴露點較之常壓下會升高,因此在天然氣輸送溫度(-10~50 ℃)條件下,部分正戊烷與異戊烷會以液態形式存在。按照SY/T5329—2012[7]規定的污水中含油量的檢測方法,對脫硫塔內排出的污水的含油量進行檢測,結果表明,脫硫塔內排放出的污水含油量為5.8 mg/L,因此塔內應會滯留部分液態輕烴。

表6 2017年7月12日天然氣的溫度Table 6 Natural gas temperatures for 7th,July 2017

綜上所述,進塔天然氣為氣態烴、液態烴、飽和水蒸氣和液態水的混合物,其中的液體會堵塞脫硫劑顆粒的微孔[8-9],天然氣不能擴散到脫硫劑內芯孔道參與脫硫反應,使脫硫劑過早失效。

表7 部分輕烴及其沸點Table 7 Some light hydrocarbons and their boiling points

4 工藝改進與效果分析

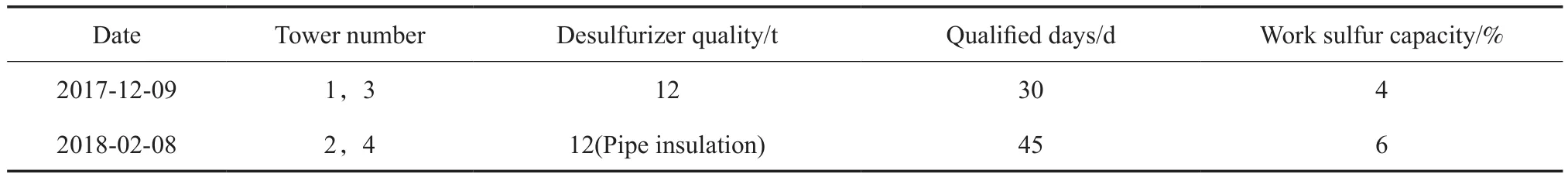

2017年底至2018年上半年,對該聯合站的脫硫工藝進行了改進。對脫硫塔前的分離器與脫硫塔之間的管道進行巖棉保溫,改進效果見表8。由表8可見,脫硫劑工作硫容平均為6%,可見進行管道保溫有效果,但仍達不到設計指標。

商品脫硫劑的硫容是按照標準[10-11]進行測試的,可達26%,現場實際工作硫容與此差別很大,分析原因為標準[10-11]所采用的測試條件與現場應用條件存在差異。按照該標準進行脫硫劑硫容評價時,采用2 g脫硫劑進行破碎,獲得了小粒度脫硫劑顆粒(20~40目)填入到試管中進行實驗。該過程增大了脫硫劑與測試氣體的接觸面積,而且粉碎過程增加了脫硫劑條形顆粒內部微孔的連通性,小粒度脫硫劑的硫容比原粒度脫硫劑的硫容高,甚至高達2~7倍[12],據此計算原粒度脫硫劑硫容實際可能為4%~13%。同時,進脫硫塔油田伴生氣的組成與標準[10-11]所用氣源特質差異很大。標準[10-11]所用氣源為硫化氫與氮氣的混合物(標準[10]還使用了氫氣)。由于氧化鐵類脫硫劑脫除硫化氫需要在有水環境下進行[2,13-15],標準[10-11]要求原料氣在進脫硫塔前經過水飽和瓶,達到水蒸氣與原料氣的體積比為0.03[11]。標準[11]所述的實驗條件為常壓和25 ℃,在此條件下水的飽和蒸汽壓為3.321 3 kPa[16],因此經過飽和瓶后原料氣中水蒸氣與原料氣的體積比約等于水的飽和蒸汽壓與常壓的比,即0.03。因此標準[10-11]所用氣源含飽和水蒸氣,不含液態水與液態輕烴。而根據氣液平衡原理,聯合站處理的油田伴生氣中存在一定量的液態水和液態輕烴,含量取決于天然氣進塔之前氣液分離工藝的精度。這些液體被天然氣攜帶進入脫硫塔,會堵塞脫硫劑顆粒微孔[8-9],阻礙天然氣在脫硫劑顆粒內部的擴散,脫硫劑不能充分發揮作用。因此,以現行標準獲得的脫硫劑硫容作為脫硫工藝設計的依據,會帶來脫硫劑更換頻繁、藥劑成本和人工成本增加的問題,同時脫硫劑更換現場是硫化氫暴露場所,更換也帶來了安全作業的風險。建議以現場天然氣為氣源、以原粒度脫硫劑為載體進行脫硫劑硫容評價,并出臺相應評價標準,以指導脫硫劑制備以及對脫硫劑進行更科學的篩選。

表8 脫硫工藝的改進與效果Table 8 Desulfurization process improvements and effects

5 結論

1)聯合站脫硫工藝效果較差,表現為脫硫劑顆粒內芯未能參與反應,脫硫劑的工作硫容與設計指標相差很大,主要原因為脫硫工藝中脫硫塔前的油氣分離器距脫硫塔較遠,天然氣中部分氣體因溫降而變為液態進入脫硫塔堵塞脫硫劑微孔;其次,按照現行標準獲得的脫硫劑硫容不能滿足實際需要。

2)建議以現場天然氣為氣源、以原粒度脫硫劑為載體進行脫硫劑硫容的評價,并出臺相應評價標準,以指導脫硫劑的制備以及對脫硫劑進行更科學的篩選。