基于傳熱傳質的荔枝預冷果溫和質量損失率預測

郭嘉明 魏鑫鈺 杜縣南 任俊杰 李 慧 呂恩利

(1.華南農業大學工程學院, 廣州 510642;2.華南農業大學南方農業機械與裝備關鍵技術教育部重點實驗室, 廣州 510642)

0 引言

預冷是降低果品田間熱、延長其保鮮期的重要措施之一[1-3]。果實溫度以及質量損失率變化是判定預冷效果的一般標準。優化預冷過程以及對果實溫度進行預測,可減少能耗并提高預冷效率。通過試驗方式可以優化預冷過程。文獻[4-5]研究了預冷風速對能耗和蘋果溫度變化的影響,指出較大風速可以促進果實降溫。周慧娟等[6]研究了桃果長距離運輸最適宜的預冷時間。試驗研究具有真實、直觀的特點,但耗費時間且成本較高。針對此,計算流體動力學(Computational fluid dynamic,CFD)方法在冷鏈設備的設計和優化中得到了應用。CHOURASIA等[7-8]對馬鈴薯在冷庫預冷過程中的溫度和質量損失率進行了預測,并開展試驗進行驗證。文獻[9-12]研究了包裝形式和位置對包裝箱內溫度分布和果實溫度變化的影響。對于較復雜的結構,數值模型往往需要巨大的網格數量,求解需要大量的計算時間,對計算機硬件要求較高[13]。

數學建模是研究冷鏈過程的重要方法之一,其具有成本低、計算時間短等優點。文獻[14-17]分別對保鮮包裝、電子配送箱、陳列柜和冷藏車廂的溫度變化進行了預測。王娟等[18]基于集總參數法研究了風速對雙孢蘑菇預冷過程的影響。李錦等[19]研究了冷藏車廂體的降溫過程,并考慮了太陽輻射對制冷過程的影響,預測了車廂內溫度變化情況。LAGUERRE等[13]基于第三類熱邊界條件建立了冷庫溫降數學模型,針對冷庫空氣循環,對換熱環節進行了研究,但并沒有考慮蒸發器與空氣之間的傳熱過程。

本文以已有果蔬氣調保鮮試驗平臺為研究對象,考慮廂內外熱交換、蒸發器與廂內空氣熱交換等過程,結合荔枝果實生理和物理特性,建立荔枝果實預冷過程傳熱傳質數學模型,研究荔枝質量、初始溫度對果實溫度和質量損失率變化的影響,并進行試驗驗證。

1 研究對象

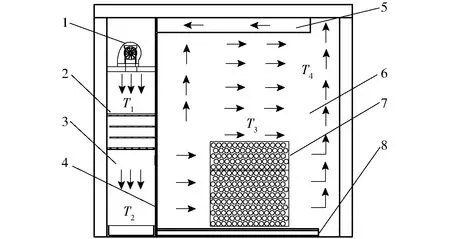

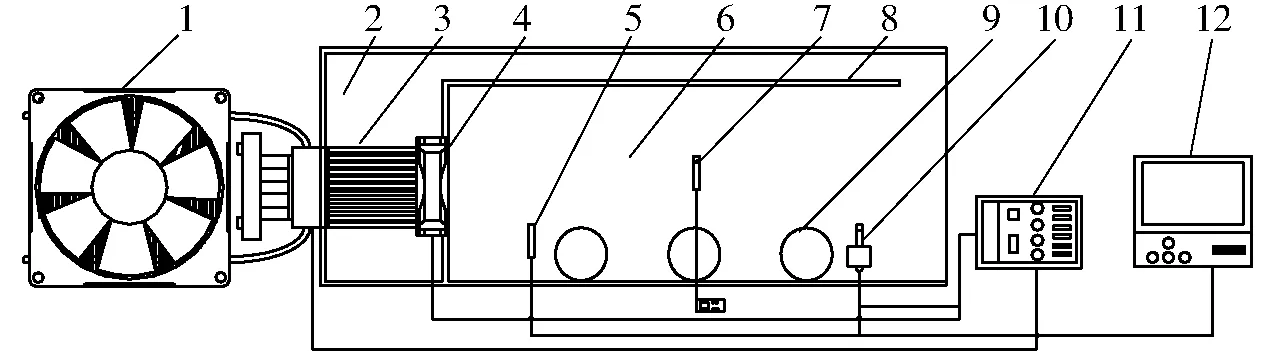

果蔬氣調保鮮試驗平臺結構及荔枝果實的堆碼形式如圖1所示,圖中T1~T4分別是風機出口空氣溫度、蒸發器出口空氣溫度、空氣與貨物進行熱交換后溫度和空氣與廂體壁面換熱后溫度。廂體內空氣在風機的驅動下,流經蒸發器,通過開孔隔板到達保鮮室,與貨物和廂體維護結構進行熱交換,并經回風道返回壓力室,如此循環。廂體總尺寸(長×寬×高)為1.90 m×1.10 m×1.50 m,維護結構內外表面材料為不銹鋼,中間填充聚乙烯隔溫材料,前者厚度1 cm,后者厚度8 cm。風機型號為ZNF295-G,功率0.20 kW;制冷機組功率1.16 kW;蒸發器尺寸(長×寬×高)為35.5 cm×20.2 cm×8.6 cm。采用尺寸(長×寬×高)為42.5 cm×30.5 cm×12.0 cm的塑料筐對荔枝果實進行裝載。通過開啟制冷機組和風機使空氣降溫,從而實現果實預冷。

圖1 果蔬氣調保鮮試驗平臺及模型結構Fig.1 Structure of test bed with controlled atmosphere and model1.風機 2.蒸發器 3.壓力室 4.開孔隔板 5.回風道 6.保鮮室 7.荔枝 8.氣流導軌

2 熱質交換模型

荔枝預冷傳熱傳質模型主要包括空氣與蒸發器、果實以及廂體維護結構等進行的熱交換過程,熱傳遞路徑如圖1所示。空氣熱平衡符合方程

Qa=Qf+Qw+Qp+Qe

(1)

式中Qa——廂內空氣獲得熱量,J

Qf——空氣與貨物熱交換所得熱量,J

Qp——空氣與風機熱交換所得熱量,J

Qw——空氣與廂體維護結構熱交換所得熱量,J

Qe——空氣與蒸發器熱交換所得熱量,J

為簡化模型,進行了部分假設:荔枝果實大小均勻,忽略表皮粗糙度對空氣流動的影響;全部空氣參與熱質交換;忽略蒸發器結霜對換熱過程的影響;假設荔枝貨物體積、等效表面積與其質量成正比關系;荔枝質量損失率的變化主要由果實失水引起[13]。熱物理性質如表1[20-21]所示,其中,廂體壁面物理屬性按照不銹鋼和聚乙烯材料的組成比例計算。

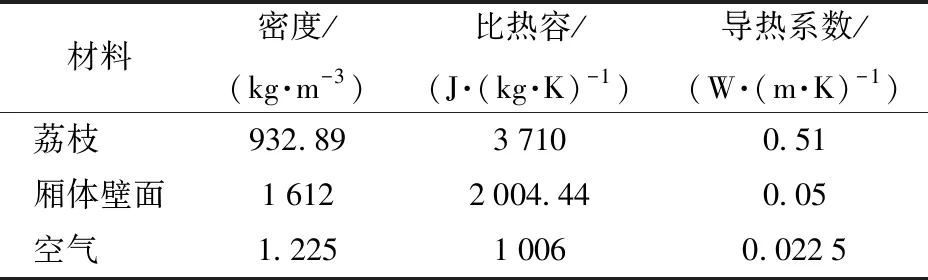

表1 材料的熱物理性質Tab.1 Thermal properties of litchi and air

2.1 空氣與蒸發器熱交換過程

空氣在風機的驅動下,流經蒸發器,通過對流傳熱的形式與蒸發器進行熱交換,該過程公式[13]為

ke(Te-Ta)dSe=maCadTa

(2)

T2-Te=θ1(T1-Te)

(3)

式中ke——蒸發器傳熱系數,取20.63 W/(m2·K)

Te——蒸發器溫度,取268.15 K

Ta——空氣溫度,K

Se——蒸發器傳熱面積,取7.104 m2

ma——空氣流量,kg/s

Ca——空氣等壓比熱容,J/(kg·K)

2.2 空氣與貨物熱交換過程

經與蒸發器熱交換后,空氣的溫度降低,通過開孔隔板到達保鮮室與荔枝貨物進行熱交換。熱交換過程可表示為

kf(Tf-Ta)dSf=maCadTa

(4)

T3-Tf=θ2(T2-Tf)

(5)

式中kf——荔枝貨物表面傳熱系數,W/(m2·K)

Sf——荔枝貨物能夠與空氣進行熱交換表面積,m2

Tf——荔枝果實溫度,K

荔枝貨物等效表面積計算公式為

(6)

式中ap——荔枝貨物等效表面積,m2/m3

ε——荔枝貨物的間隙率,取0.3

dp——等效直徑,取0.03 m

經過熱交換后,荔枝貨物溫度變化表示為

(7)

(8)

式中Cf——荔枝貨物綜合等壓比熱容,J/(kg·K)

qf——荔枝果實呼吸熱,W/kg

t——降溫時間,s

mf——荔枝貨物總質量,kg

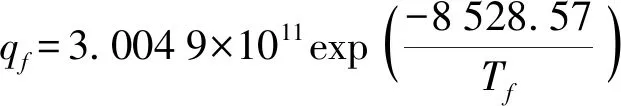

荔枝果實呼吸速率與果實溫度之間關系[22]為

(9)

式中RCO2——荔枝果實的呼吸速率,mL/(kg·h)

植物有氧呼吸反應式為[23]

C6H12O6+6O2→6CO2+6H2O+2 816 kJ

(10)

2.3 空氣與維護結構熱交換過程

實際上,廂體維護結構的溫度是非穩態的,由廂體內外空氣共同作用決定。因此,本模型通過計算廂體維護結構傳熱特性,考慮廂體內外溫度對荔枝預冷過程的影響。廂體維護結構與空氣之間的熱交換過程公式為

(11)

θ3T3-T4=-(1-θ3)To

(12)

式中λw——廂體壁面導熱系數,W/(m·K)

dw——廂體維護結構厚度,m

Sw——廂體維護結構內表面積,取6.273 6 m2

To——廂體外空氣溫度,K

2.4 空氣與風機熱交換過程

風機運轉將一部分電能轉化為機械能,驅動空氣流動;一部分轉化為熱能,使空氣升溫。為提高模型的計算精度,將風機與空氣的換熱過程添加到模型,該過程可表示為

(13)

式中P——風機功率,kW

kd——電機機械效率,取0.9

2.5 空氣與貨物傳質過程

當空氣中水蒸氣分壓低于果皮表面的水蒸氣分壓時,果皮中水分就會向外遷移,從而導致荔枝果實失水。因此,只要獲得空氣與果實表面的水蒸氣分壓差以及果皮的傳質系數,就能求得荔枝果實在單位時間內的質量損失率。果皮表面的水蒸氣分壓一般為該溫度下的飽和水蒸氣壓力,即假設荔枝果皮的水分活度接近1.0。而空氣從蒸發器出來后也達到了水蒸氣飽和狀態[13]。綜上分析,荔枝果實的失水速率[24]可表示為

mw=afkm(psf-ps2)

(14)

式中mw——失水速率,kg/s

af——荔枝果實綜合表面積,m2

km——果實與空氣傳質系數,kg/(s·m2·Pa)

psf——果實表面飽和水蒸氣壓力,Pa

ps2——蒸發器出口空氣飽和水蒸氣壓力,Pa

不同溫度下的飽和水蒸氣壓力[25]計算式為

(15)

式中psat——飽和水蒸氣壓力,Pa

A、B、C——常數,分別取16.37、3 676.66、-43.42

3 材料與方法

3.1 試驗材料

試驗材料為“妃子笑”荔枝,成熟度90%,產自廣州市增城區,于清晨采摘,運至華南農業大學,摘除枝條后,選取大小均勻果實用于試驗。

3.2 果實傳質系數獲取試驗

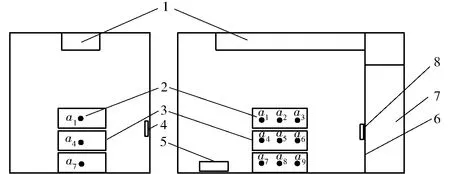

通過小型半導體制冷箱試驗平臺獲取荔枝果實傳質系數[24,26],平臺結構如圖2所示。該試驗平臺主要由半導體散熱器組、風機、有機玻璃箱、數據采集儀、溫濕度傳感器等部分組成,箱體尺寸(長×寬×高)為0.3 m×0.1 m×0.1 m,材料為有機玻璃,厚度為3.6 mm,由制冷室、測量室、回風道組成,外覆1 cm厚保溫棉,以減小外界對箱內環境的影響。在風機的作用下,氣流從測量室經回風道到達制冷片,溫度降低后回到測量室,實現降溫。采用testo425型熱線式風速儀(量程為0~20 m/s,精度為0.03 m/s+5%測量值)測量風速;采用溫濕一體傳感器對箱體內的環境進行監控;采用紅外溫度傳感器對荔枝果實表面溫度進行測量;采用單片機控制系統對溫度進行控制;數據采集儀實時記錄箱體內的溫度和相對濕度變化。依次改變箱內風速為0、0.20、0.50、0.86、1.14、1.40 m/s進行試驗,并記錄試驗時間。

圖2 小型半導體制冷試驗平臺Fig.2 Small-scale test bed with semiconductor for cooling1.半導體散熱器組 2.制冷室 3.半導體制冷片 4.轉子風機5.PT100型溫度傳感器 6.測量室 7.風速儀 8.回風道 9.荔枝樣品 10.溫濕一體傳感器 11.單片機控制系統 12.數據采集儀

采用圓片法獲得荔枝果皮表面積,通過電子天平獲得試驗前后荔枝果實的質量差;通過式(15)求得荔枝果皮表面飽和水蒸氣壓力;結合式(14),得出綜合傳質系數表達式為

(16)

式中px——測量室內空氣水蒸氣壓力,Pa

3.3 預冷試驗

預冷設備為華南農業大學自主研發的果蔬氣調保鮮試驗平臺,貨物及傳感器布置如圖3所示。挑選大小均勻的果實約10 kg,并等分放置于3個塑料筐進行裝載。采用9個PT100型溫度傳感器測量果實溫度。選取9顆荔枝(每筐3個),插入PT100型溫度傳感器,均勻布置于荔枝貨物區域。傳感器讀數通過連接數據采集儀進行實時記錄。利用空調調節室溫約為25℃。荔枝果實試驗前后質量采用電子天平進行測量。貨物與傳感器布置好后,關閉廂門,設置回風道風速為10 m/s,控制溫度為3~5℃,開啟制冷。為減小測量過程對荔枝果實以及廂內環境的影響,將電子天平放置于廂體內。每隔1 h,操作人員進入廂體測量一次荔枝質量,全部操作2 min內完成。將風速儀探頭放置塑料筐內測量筐內風速。取5/6預冷時間[27]作為預冷結束標準,因此,待荔枝果實平均溫度降至約為5℃時,停止預冷。荔枝果溫取9個PT100型溫度傳感器讀數的平均值,試驗重復3次。

圖3 貨物及傳感器布置Fig.3 Location of products and sensors1.回風道 2.PT100型溫度傳感器 3.塑料筐 4.中部控制傳感器 5.電子天平 6.開孔隔板 7.壓力室 8.隔板出口處控制傳感器

3.4 模型求解與數據處理

對模型的參數進行整理,建立求解矩陣

(17)

(18)

CTa=DTw+E+FTf+GTe

(19)

(20)

(21)

(22)

q=[qf]

(23)

(24)

(25)

(26)

(27)

(28)

利用Matlab軟件對模型進行求解,待荔枝果溫計算值達到5℃,停止計算。采用平均相對誤差和均方根百分比誤差來評價試驗結果與預測結果的差異[18]。

4 結果與分析

4.1 荔枝果實綜合傳質系數

通過試驗,獲得了不同風速下荔枝果實質量隨時間的變化情況,通過線性擬合,得到荔枝果實綜合傳質系數與風速的關系

y=(2x+3)×10-8(R2=0.910 5)

(29)

式中y——荔枝果實綜合傳質系數,kg/(s·m2·Pa)

x——筐內平均風速,m/s

在預冷試驗中,當回風道風速為10 m/s時,荔枝筐內的平均風速約為0.10 m/s。因此,該模型荔枝果實綜合傳質系數取3.2×10-8kg/(s·m2·Pa)。

4.2 計算結果與試驗驗證

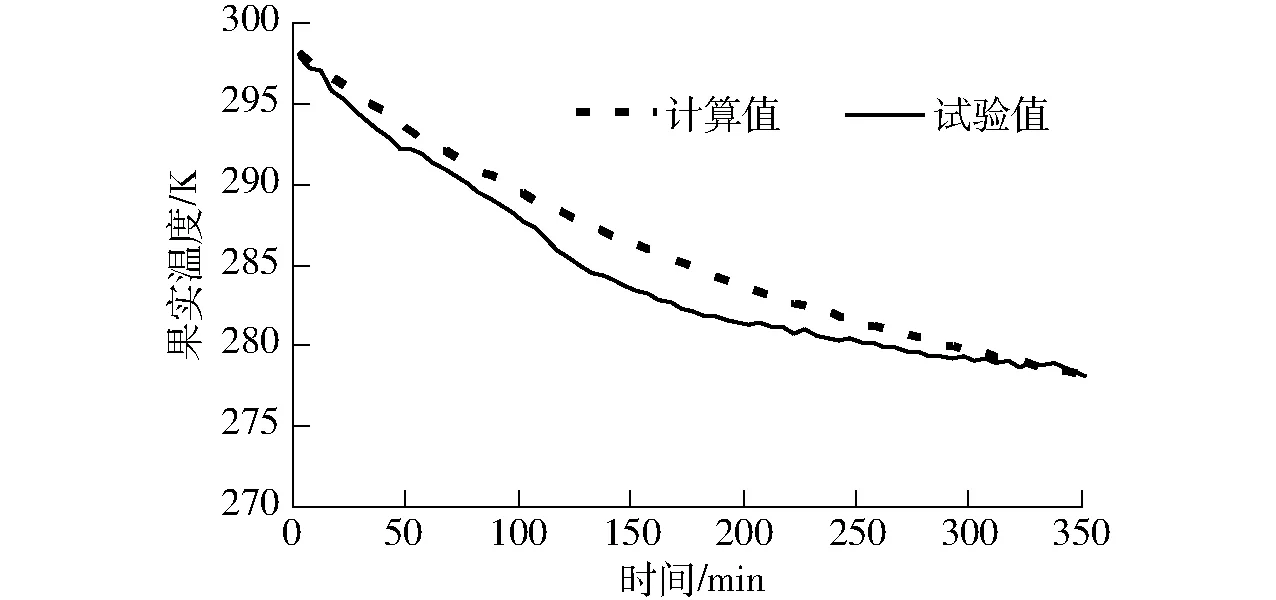

4.2.1果實溫度

將模型求解結果與試驗結果進行對比,結果如圖4所示。荔枝果實溫度從25℃降至5℃約需350 min。荔枝果實溫度計算結果變化趨勢與試驗結果較吻合,可以看出荔枝果實溫度下降速度先快后慢,同一時刻最大偏差為2.8 K,平均相對誤差為13.1%,均方根百分比誤差為16.4%。產生誤差的原因可能是沒有考慮溫度、相對濕度等因素對空氣比熱容的影響。同時,由于荔枝具有果核,導致PT100型溫度傳感器在果實中的位置與中心位置具有一定的偏差。

4.2.2果實質量損失率

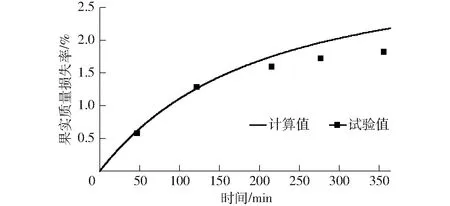

通過計算,獲得了在預冷過程中荔枝果實質量損失率的變化情況,并與試驗值進行對比,如圖5所示。

圖4 荔枝果實溫度在預冷過程的變化Fig.4 Temperature variation of litchi fruit during cooling process

圖5 荔枝果實質量損失率在預冷過程中的變化Fig.5 Weight loss rate variation of litchi fruit during cooling process

從圖5可以看出,荔枝果實質量損失率隨預冷時間呈先快后慢上升。在預冷結束時,質量損失率約為2.0%。通過對比,試驗值與計算值變化規律一致,最大偏差小于0.3%,平均相對誤差為10.7%,均方根百分比誤差為12.2%,證明了所建模型具有較高的準確性。

4.3 模型的實際應用

4.3.1荔枝質量對預冷過程的影響

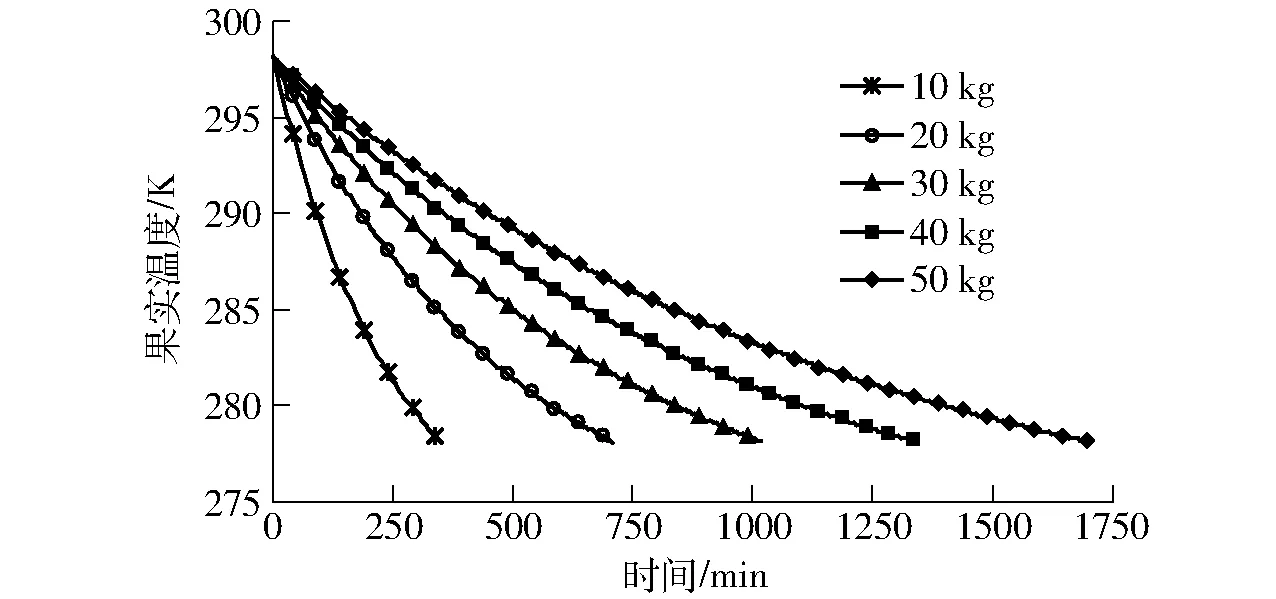

圖6是不同荔枝質量(10、20、30、40、50 kg)對預冷過程中果實溫度變化的影響。從圖中可以看出,荔枝果實溫度從25℃(298.15 K)降至5℃(278.15 K),10、20、30、40 kg果實所需的時間分別約為350、710、1 020、1 340、1 705 min。

圖6 荔枝質量對預冷時間的影響Fig.6 Effects of weight of litchi on cooling time

圖7是不同荔枝質量下,預冷過程中果實質量損失率的變化情況。從圖中可以看出,雖然荔枝質量小,預冷時間短,但其果實質量損失率上升速度也較大。這是由于當荔枝裝載量較大時,空氣和果實降溫速度較慢,空氣水蒸氣飽和壓力下降速度較慢,與果皮表面水蒸氣飽和濃度之間的差值增大放緩,減緩了荔枝果實的失水。在預冷結束時,荔枝質量為10、20、30、40、50 kg對應的果實質量損失率分別達到了2.16%、2.71%、3.20%、3.69%、4.19%。

圖7 荔枝質量對果實質量損失率的影響Fig.7 Effects of weight of litchi on weight loss rate

4.3.2初始溫度對預冷過程的影響

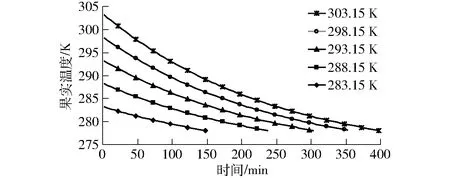

圖8是荔枝初始溫度對果實降溫過程的影響。從圖中可以看出,降低荔枝果實的初始溫度,有利于縮短預冷時間。當果肉溫度為30℃(303.15 K)、25℃(298.15 K)、20℃(293.15 K)、15℃(288.15 K)和10℃(283.15 K)時,荔枝果實平均溫度降至5℃(278.15 K)所需時間分別約為400、350、300、240、150 min。因此,若荔枝采后先經過快速預冷措施,如冰水預冷等,降至一定溫度再進入冷庫,可縮短荔枝的預冷時間,降低冷風機負荷。

圖8 荔枝初始溫度對預冷時間的影響Fig.8 Effects of initial temperature of litchi fruit on cooling time

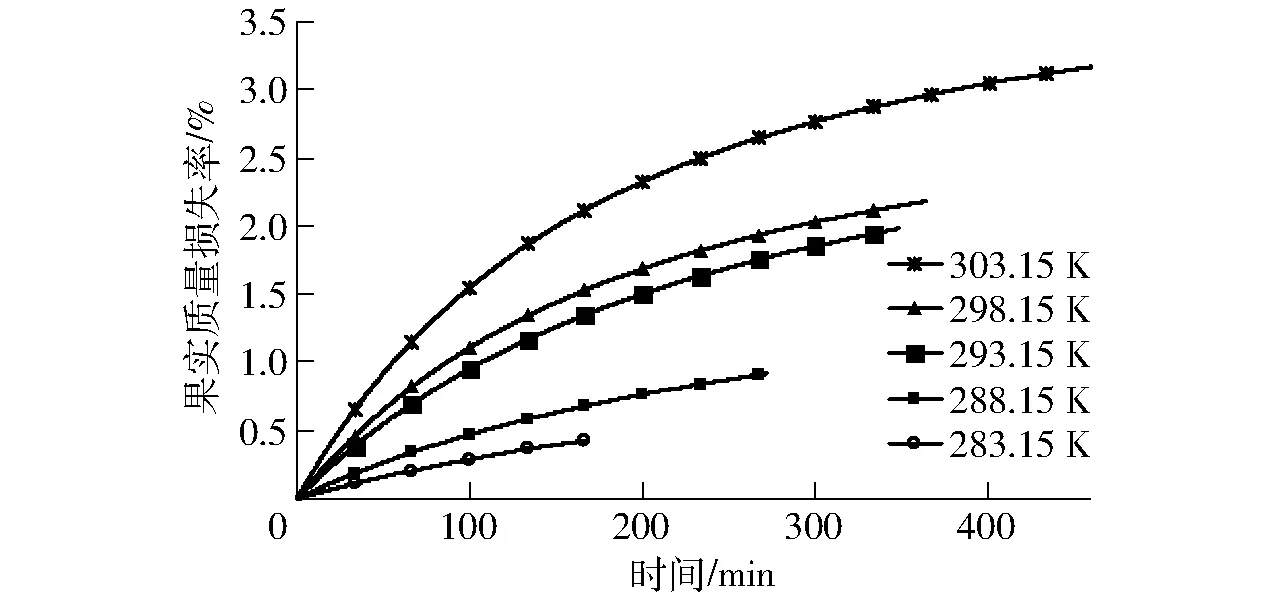

圖9是荔枝初始溫度對果實質量損失率變化的影響。荔枝果實溫度較低時,其果皮表面的水蒸氣飽和壓力較低,因此減小了與空氣之間的水蒸氣飽和壓力差,果實失水速率較初始溫度較高時小,失重速率呈先快后慢變化。當預冷結束時,預冷初始溫度從高到低對應的果實質量損失率分別為3.17%、2.17%、1.98%、0.92%、0.45%。

圖9 荔枝初始溫度對果實質量損失率的影響Fig.9 Effects of initial temperature of litchi fruit on weight loss rate

5 結束語

基于果蔬氣調保鮮試驗平臺,建立了荔枝果實預冷數學模型,考慮了果實直徑、呼吸熱對預冷過程的影響。通過試驗獲得了荔枝果實的綜合傳質系數,實現對荔枝果實預冷時間、質量損失率的變化進行預測,并開展試驗進行驗證。在預冷過程中荔枝果實溫度計算值與試驗值最大偏差為2.8 K,平均相對誤差13.1%,均方根百分比誤差為16.4%;失重率計算值與試驗值平均相對誤差為10.7%,均方根百分比誤差為12.2%。計算結果表明,同一堆放方式下,荔枝質量越大,預冷時間越長,但質量損失率上升速度減小。荔枝果實預冷初始溫度較低,不但可以縮短冷庫預冷時間,還可以減緩荔枝果實質量損失率的上升。