超高壓耦合酶解鱈魚骨的工藝優化 及其對酶解液滋味的影響

,, ,,*,,*,

(1.渤海大學食品科學與工程學院,生鮮農產品貯藏加工 及安全控制技術國家地方聯合工程研究中心,遼寧錦州 121013; 2.榮成泰祥食品股份有限公司,山東威海 264300)

狹鱈魚(Pollock,Theragrachalcogramma)俗稱明太魚或朝鮮明太魚,屬脊椎動物門(Vertebrata)鱈形目(Gadiformes)[1],是重要的經濟魚類,廣泛分布于太平洋北部。鱈魚作為我國遠洋捕撈的重要魚種之一,年加工量可達50萬噸[2]。鱈魚骨是鱈魚加工過程中產生的主要副產物之一,骨間仍殘留大量的魚肉,約占魚體總重的15%[3]。傳統的處理方法是加工成魚粉或動物飼料,目前國內關于鱈魚下腳料的加工主要為集中利用雙酶復合水解制取魚蛋白、水解制備美拉德反應產物和酶解制備明膠多肽螯合鈣等[4-6],但上述方法均存在酶解效率低下、酶耗量較高的問題。

超高壓技術是一種通過給蛋白質體系提供一定的壓力,改變蛋白質結構,從而提高蛋白質原本生物學功能的物理改性方法[7-8]。超高壓能使蛋白質適當變性利于酶解[9-10],另有研究表明,超高壓還會改善酶解液的風味[11]。本文以鱈魚加工副產物鱈魚骨為研究對象,采用超高壓耦合酶解技術,通過單因素實驗和正交試驗優化鱈魚骨高壓酶解工藝,以期通過超高壓耦合處理提高酶解效率,改善酶解效果,旨在為超高壓耦合酶解技術在水產品加工副產物中的應用提供試驗依據。

1 材料與方法

1.1 材料與儀器

鱈魚骨 大連天寶綠色食品股份有限公司;堿性蛋白酶(2.4 AU-A/g)、風味蛋白酶(500 LAPU/g) 丹麥Novozymes公司;福林酚、三氯乙酸(Trichloroacetic acid,TCA)、甲醛、標準氫氧化鈉溶液(0.05 mol/L) 分析純,北京市索萊寶科技有限公司;酪氨酸標準品 北京市索萊寶科技有限公司。

HPP.L2-600/0.6型超高壓設備 天津市華泰森淼生物工程技術有限公司;LY-380D隆粵商用多功能破壁料理機 中山市隆粵電器廠;HH-4數顯恒溫水浴鍋 常州國華電器有限公司;Biofuge stratos臺式冷凍高速離心機 美國Thermo Fisher公司;Orion Star系列手持式便攜pH計 美國Orion公司;Thermo公司全自動氨基酸分析儀 日本日立公司。

1.2 實驗方法

1.2.1 鱈魚骨的酶解工藝流程 參考Hou等[2]的方法,鱈魚骨解凍、清洗后加水粉碎,至沒有明顯大顆粒(粒徑<0.5 cm),取300 g進行試驗,料水質量比1∶1,調節pH,加入0.3%魚骨質量的堿性蛋白酶和0.1%魚骨質量的風味蛋白酶,55 ℃常壓酶解3 h或在一定超高壓下條件下酶解一定時間后,轉入常壓酶解至3 h,95 ℃滅酶15 min過濾(200目濾網),3500 r/min離心20 min,取上清液分裝于蒸煮袋中,于-80 ℃條件下冷凍以備檢測。

1.2.2 單因素實驗 取5份粉碎后的鱈魚骨(每份300 g),參照上述酶解工藝,選取酶解壓力、酶解時間、酶解pH這三個因素進行單因素實驗,以氨基酸態氮含量作為酶解液的評價指標。

1.2.2.1 壓力對酶解效果的影響 壓力分別設為50、100、150、200、250 MPa,其它固定條件為:pH7.5,超高壓時間60 min,料水比1∶1,酶解溫度55 ℃。

1.2.2.2 酶解時間對酶解效果的影響 酶解時間分別設為20、40、60、80、100 min,其它恒定條件為:pH7.5,壓力100 MPa,料水比1∶1,酶解溫度55 ℃。

1.2.2.3 pH對酶解效果的影響 分別調節pH至6.5、7.0、7.5、8.0、8.5,其它恒定條件為:壓力100 MPa,酶解時間60 min,料水比1∶1,酶解溫度55 ℃。

1.2.3 正交試驗 基于單因素實驗結果,以酶解液中的氨基酸態氮含量為指標,選擇酶解壓力、酶解時間、酶解pH三個因素,進行L9(34)正交試驗,確定超高壓耦合酶解鱈魚骨的最佳工藝條件,因素水平見表1。

表1 正交試驗因素水平表Table 1 Factors and levels of orthogonal experiment

1.2.4 可溶性肽含量的測定 標準曲線的繪制:配制濃度分別為0、20、40、60、80、100 μg/mL的酪氨酸溶液,分別取1 mL(做三個平行)于不同的試管中,加入5 mL福林酚試劑甲,混勻后在20~25 ℃下放置10 min,再加入0.5 mL福林酚試劑乙,立即搖勻,在20~25 ℃保溫30 min,然后在波長500 nm處測定光密度值,取三組測定的平均值,吸光度為橫坐標,以可溶性肽濃度為縱坐標,繪制標準曲線。

樣品測定:采用TCA沉淀法對樣品進行前處理。具體操作為:將3 mL的樣液加入至27 mL質量分數為5%的TCA,均質后于4 ℃下放置1 h,5 000 r/min離心10 min,得上清液。然后用超純水稀釋至合適濃度使可溶性肽的濃度控制在0.2~0.25 μg/mL范圍之內。取1 mL稀釋液加入5 mL福林酚試劑甲混勻后在20~25 ℃下放置10 min,再加入0.5 mL福林酚試劑乙,立即搖勻,在20~25 ℃保溫30 min,然后在波長500 nm處測定光密度值。空白對照:另取3 mL純水加入至27 mL質量分數為5%的TCA,以下操作同樣品測定。

1.2.5 氨基酸態氮和氨基酸含量的測定 參考姜紹通等[12]的方法,采用甲醛滴定法對酶解液進行氨基酸態氮含量的測定。

氨基酸含量采用氨基酸自動分析儀進行測定。分別統計總游離氨基酸(total free amino acids,TFAA)、必需氨基酸(essential amino acids,EAA)、非必需氨基酸(nonessential amino acids,NEAA)和呈味氨基酸(delicious amino acids,DAA)的含量。DAA及TAV分析:滋味有酸、甜、苦、咸和鮮5種基本味覺,DAA含量對呈味起著至關重要的作用。TAV表示各個呈味物質的含量與其閾值的比,當TAV大于1時,認為該物質對呈味有貢獻,而TAV小于1時認為該物質對呈味沒有貢獻[13],由此可以確定主要呈味的氨基酸。

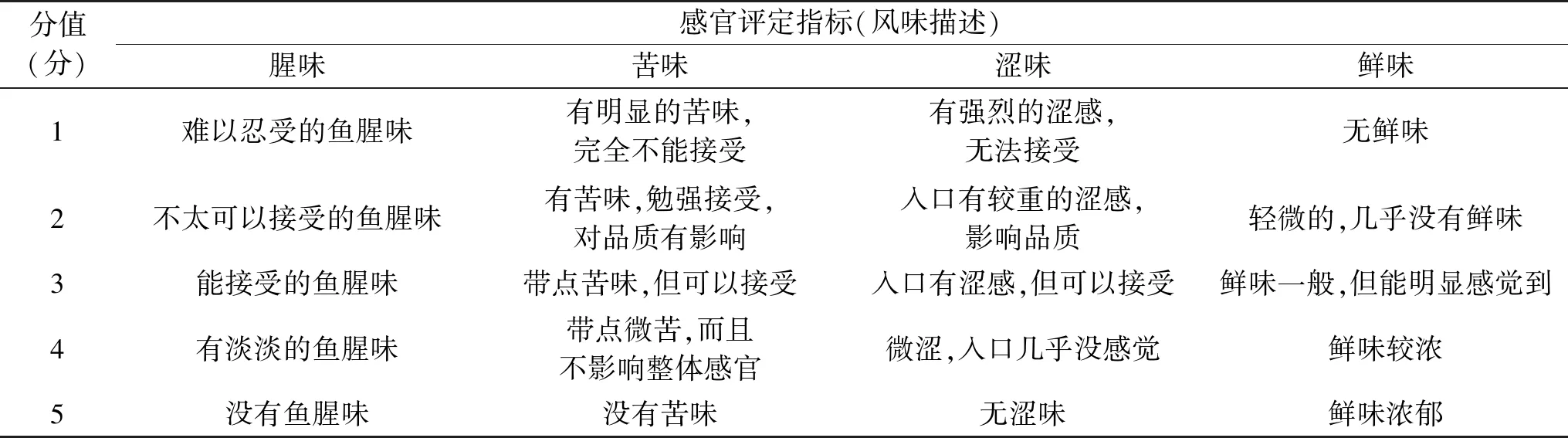

1.2.6 感官評價 感官評定小組由10人(5男5女)經專業培訓后組成,對酶解液進行描述性感官鑒評,描述統計其風味,具體評價標準見表2[14]。

表2 酶解液感官評價標準Table 2 Evaluation criteria of sensory of hydrolysates

1.3 數據處理

每組試驗重復3次,結果以“Mean±SD”表示,采用SPSS 19.0(美國IBM公司)統計軟件進行數據處理和方差分析,采用多重比較分析法對各處理組進行顯著性分析,p<0.05為差異顯著,p<0.01為差異極顯著。采用Origin Pro 9.1(美國OriginLab公司)進行作圖。

2 結果與分析

2.1 單因素實驗結果

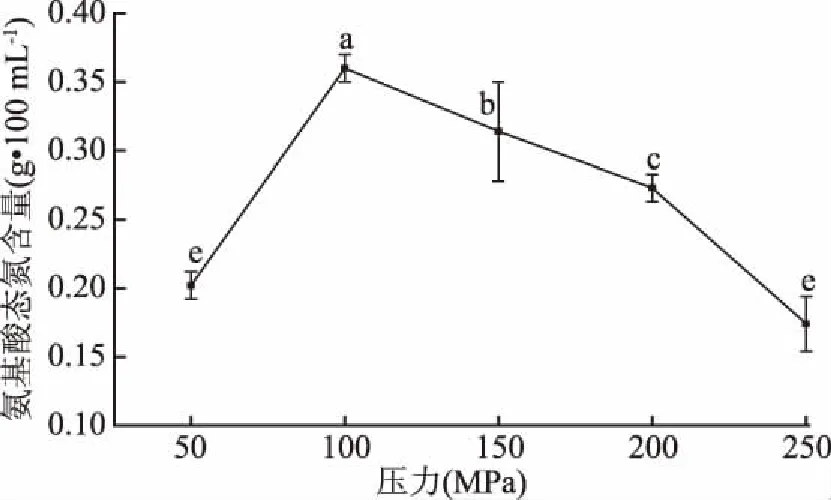

2.1.1 壓力對酶解液氨基酸態氮的影響 由圖1可知,超高壓壓力由50 MPa增加到250 MPa的過程中,氨基酸態氮含量呈現先增加后減少的趨勢,不同壓力條件下(100~200 MPa)氨基酸態氮含量的變化差異極顯著(p<0.01)。在超高壓壓力為100 MPa時,氨基酸態氮含量達到最高,為0.360 g/100 mL。較低的壓力對酶活中心具有凝聚作用,在50 MPa加壓到100 MPa過程中,酶的活性中心逐漸被激活。Maria等[15]亦研究發現,隨著壓力增大,蛋白質結構伸展,水解度增加;而當壓力超過400 MPa時,蛋白質發生聚集,水解度下降。在本研究中,壓力超過100 MPa后,氨基酸含量發生下降,這可能是超高壓作用使酶的活性中心的氨基酸組成發生改變或逐漸喪失活性中心,從而改變酶的催化活性,使水解度下降[16]。因此,選擇100 MPa為最適超高壓壓力。

圖1 壓力對酶解液中氨基酸態氮含量的影響Fig.1 Effect of pressure on the content of amino-acid nitrogen in hydrolysates注:不同字母代表差異極顯著(p<0.01),圖2~圖3同。

2.1.2 酶解時間對酶解液氨基酸態氮的影響 由圖2可知,酶解時間從20 min增加到100 min的過程中,氨基酸態氮含量呈現先增加后降低的趨勢,不同時間條件下氨基酸態氮含量的變化差異極顯著(p<0.01)。酶解時間過短,會使酶活性中心激活不完全,在酶解時間增加至60 min過程中,隨著酶活性中心逐漸被激活,氨基酸態氮含量逐漸增加,至60 min氨基酸態氮含量達到最大值,為0.372 g/100 mL。謝丹丹等[17]研究發現,200 MPa條件下,隨著酶解時間的延長,木瓜蛋白酶的活性先增加后降低,隨著酶解時間的繼續增加,長時間的超高壓處理導致酶活降低,從而使得酶解效率降低。因此,本研究選擇60 min為最適酶解時間。

圖2 酶解時間對酶解液中氨基酸態氮含量的影響Fig.2 Effect of enzymolysistime on amino-acid nitrogen of hydrolysates

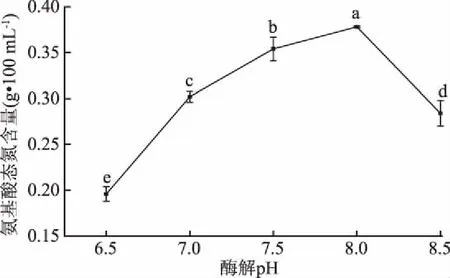

2.1.3 pH對酶解液氨基酸態氮的影響 大部分酶制劑對pH較敏感,pH能夠影響酶分子活性部位有關基團和底物的解離,使底物不適于與酶結合或兩者的結合力降低,從而影響酶解反應的速度。由圖3可知,超高壓酶解在pH從6.5增加到8.5的過程中,氨基酸態氮含量呈現先增加后降低的趨勢,不同酶解pH條件下氨基酸態氮含量的變化差異極顯著(p<0.01)。在pH為8時,氨基酸態氮含量達到最大值,為0.378 g/100 mL。因此選擇最適pH為8。

圖3 pH對酶解液中氨基酸態氮含量的影響Fig.3 Effect of pH on amino-acid nitrogen of hydrolysates

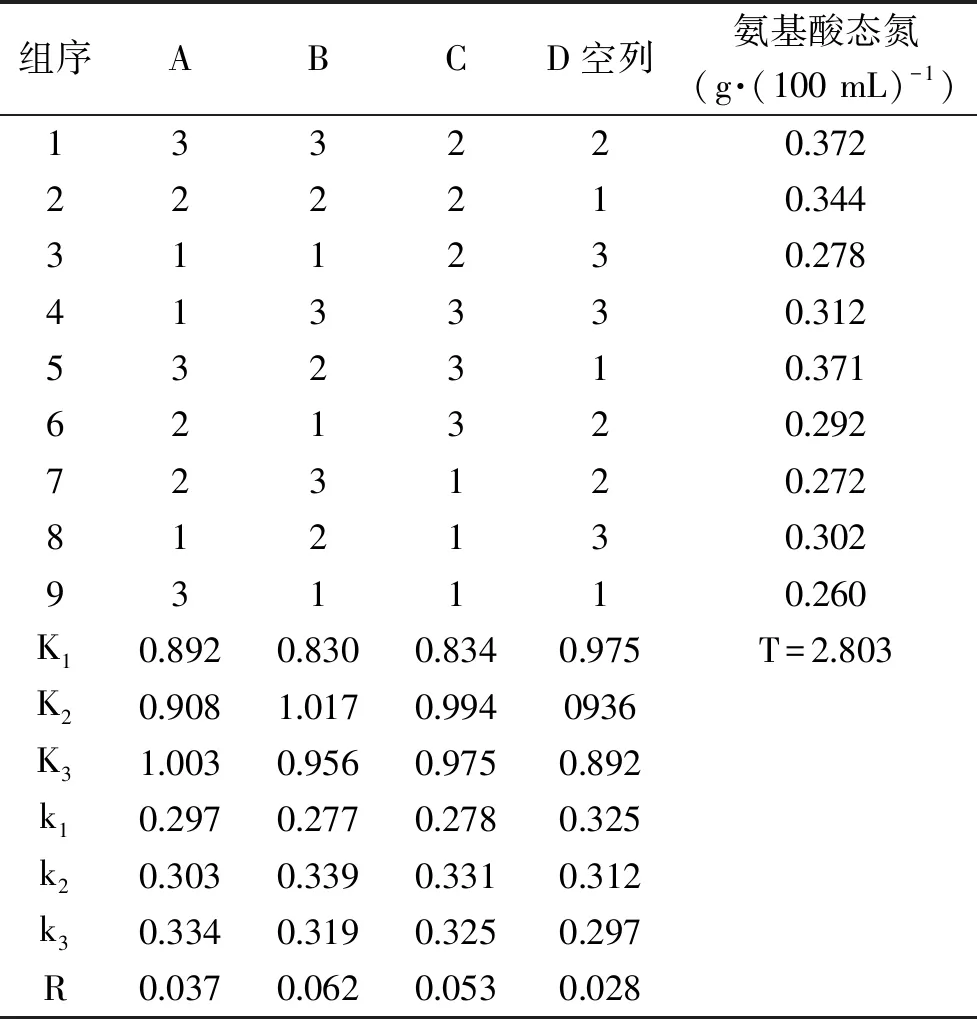

2.2 正交試驗結果

超高壓耦合酶解鱈魚骨的正交試驗結果見表3。由表3可知,影響超高壓耦合酶解效果的因素主次順序依次為:B>C>A,即酶解時間>pH>壓力。比較均值k大小可以得出超高壓耦合酶解鱈魚骨的最佳組合A3B2C2,即壓力150 MPa、酶解時間60 min、pH7.5。在最優條件下進行3次驗證試驗,測得氨基酸態氮的含量達到(0.380±0.04)g/100 mL,優于各個正交試驗組,而常壓酶解所得的酶解液中氨基酸態氮的含量是0.226 g/100 mL,超高壓酶解液中的氨基酸態氮含量是常壓酶解液中氨基酸態氮含量的1.68倍,說明超高壓處理作為一種輔助酶解的手段,有效提高了酶解液中的氨基酸態氮含量,促進了酶解效率。

表3 正交試驗設計及結果Table 3 Design and results of orthogonal test

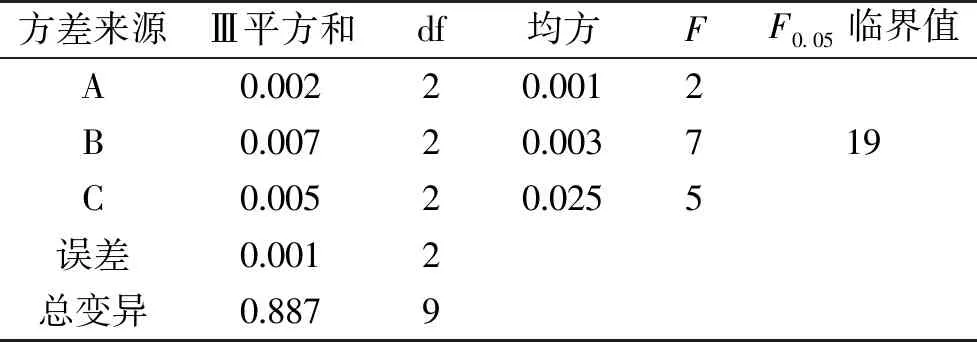

表4為正交試驗方差分析,由表4可知,以氨基酸態氮含量為指標影響超高壓耦合酶解的主次順序為酶解時間>pH>壓力,方差分析和極差分析結果一致。

表4 正交試驗方差分析Table 4 Variance analysis of orthogonal test

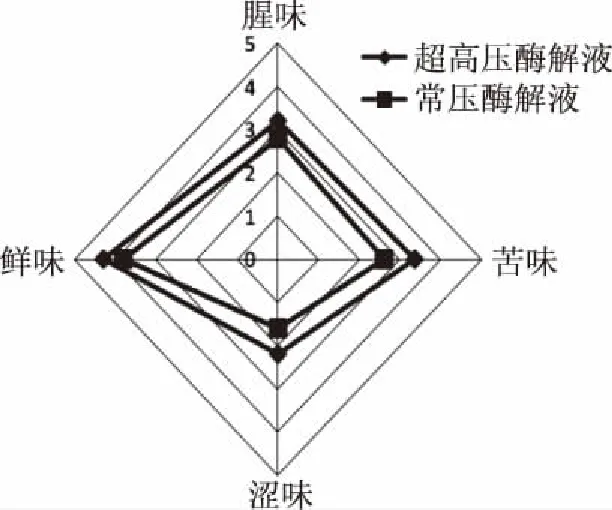

2.3 超高壓耦合酶解鱈魚骨酶解液的感官評價結果

對最優組合超高壓耦合酶解液和常壓酶解液的感官進行評價,如圖4所示。超高壓耦合酶解液的腥味、苦味和澀味均弱于常壓酶解液,鮮味強于常壓酶解液,說明超高壓耦合酶解處理改善了酶解液的風味。

圖4 酶解液感官評價雷達圖Fig.4 Radar map of enzymatic hydrolysis sensory evaluation

2.4 超高壓耦合酶解鱈魚骨酶解液中可溶性肽的含量

肽是由蛋白質大分子降解得到的,因此,酶解液中可溶性肽含量的高低反映了酶解效率的大小。從營養學角度來說,肽類比同一氨基酸組成蛋白質的消化吸收率要高,且風味優于單個氨基酸,有的肽還具有特征性的滋味,且不易導致過敏現象。超高壓耦合酶解液和常壓酶解液中的可溶性肽含量如圖5所示。由圖5可知,超高壓耦合酶解液中可溶性肽的含量顯著(p<0.05)大于常壓酶解,是常壓酶解液中可溶性肽含量的1.47倍,該結果和邵懿等[18]的研究結果一致。蛋白質的二級結構是由肽鏈內和肽鏈間的氫鍵來維持,而超高壓的作用有利于氫鍵的形成。因此,超高壓處理有利于二級結構的穩定,但會破壞其三四級結構,其疏水及離子結合會因體積的縮小而被切斷,導致蛋白質結構伸展,暴露出更多的催化活性位點,所以超高壓處理酶解液中的多肽含量高于常壓酶解。

圖5 酶解液可溶性肽含量Fig.5 Soluble peptide of hydrolysates注:不同字母代表差異顯著(p<0.05)。

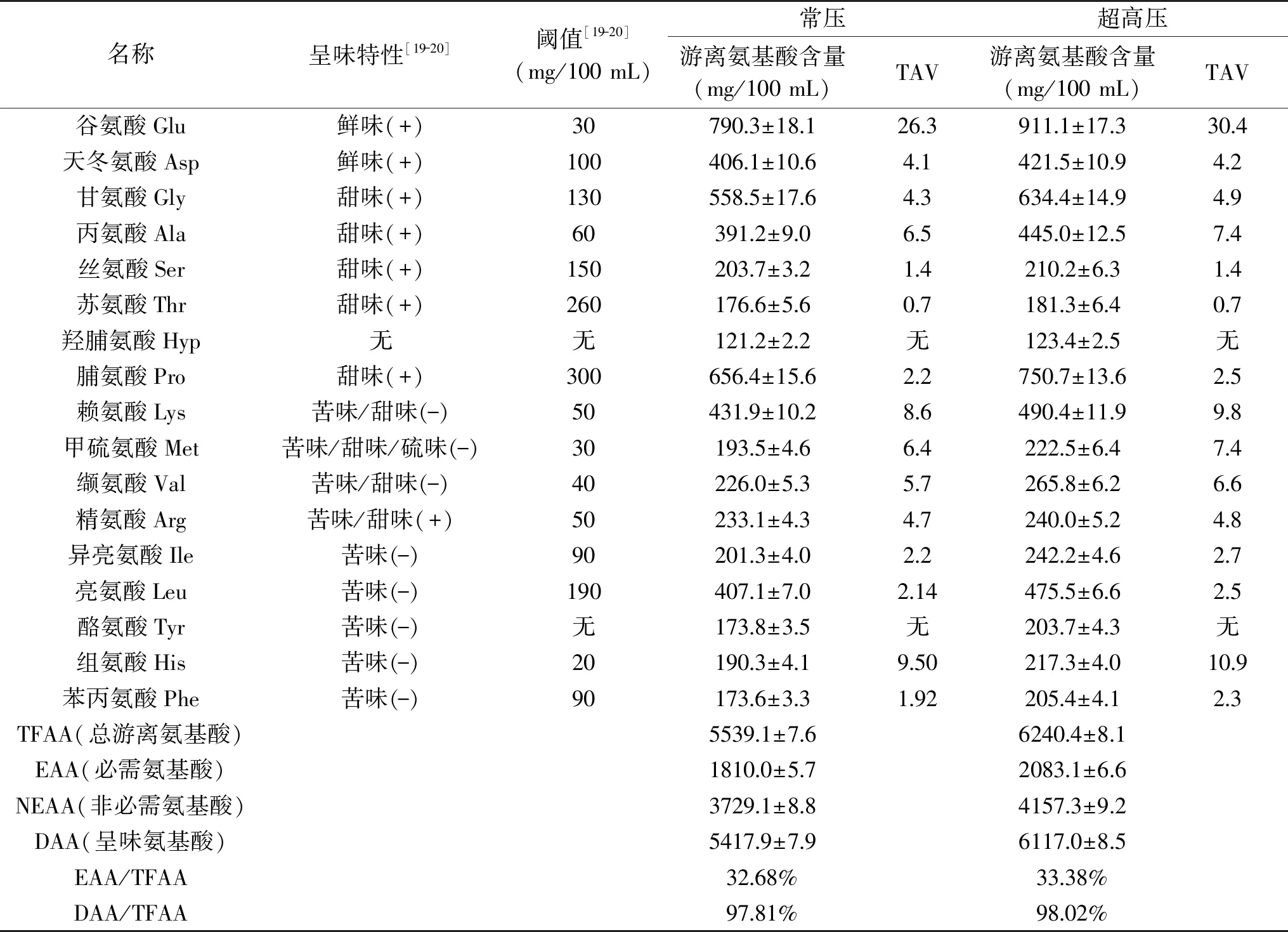

2.5 超高壓耦合酶解鱈魚骨酶解液的游離氨基酸組成及含量

由表5可以看出,常壓酶解液中TFAA含量為(5539.1±7.6) mg/100 mL,而超高壓耦合酶解液中TFAA含量為(6240.4±8.1) mg/100 mL,為常壓酶解液的1.13倍,該結果與Yoshino等[21]的研究一致,該研究團隊發現,相同酶解條件下魚肉經100 MPa超高壓處理酶解后游離氨基酸含量普遍高于常壓(0.1 MPa)酶解。超高壓處理使得酶結構發生改變,致使更多的活性位點暴露,激活了酶的催化效應,產生了更多的游離氨基酸,因此適當壓力條件下,超高壓耦合酶解對酶解效果有促進作用,該實驗結果與Northrop[22]和勵建榮[10]等報道的結論一致。

表5 酶解液游離氨基酸組成、呈味特性及TAV值Table 5 Free amino acid composition,flavor characteristics and TAV of hydrolysates

常壓酶解液和超高壓耦合酶解液中均含有17種游離氨基酸,其中以谷氨酸含量最高(分別占TFAA含量的14.27%和14.60%),其次為脯氨酸、甘氨酸、賴氨酸、亮氨酸、天門冬氨酸。常壓酶解液和中超高壓耦合酶解液EAA占TFAA含量的分別為32.68%和33.38%,DAA占TFAA的含量分別為97.81%和98.02%。由此可見,超高壓耦合酶解具有提高酶解產物中的必需氨基酸和呈味氨基酸含量的趨勢。游離氨基酸分鮮、甜和苦3類[23],表5中苦味氨基酸9種,鮮味2種,甜味5種。DAA的TAV值越大,呈味作用越顯著,對滋味的貢獻越大[24]。常壓酶解液和超高壓耦合酶解液中,除蘇氨酸外的每種DAA的TAV均大于1,對樣品整體滋味的形成具有一定的貢獻。谷氨酸鮮味最強,是重要的鮮味劑,其在常壓酶解液和超高壓耦合酶解液中TAV最大,分別為26.3和30.4,對滋味的貢獻度最大。甜味氨基酸和鮮味氨基酸作為良好呈味基料的基礎,可以呈現良好的滋味[25,26]。此外,TAV較高的還有組氨酸、賴氨酸、丙氨酸、甲硫氨酸、纈氨酸、甘氨酸、精氨酸、天門冬氨酸,其中天門冬氨酸為鮮味氨基酸,丙氨酸、甘氨酸為甜味氨基酸,其余6種為呈苦味氨基酸。由此可見,在超高壓耦合酶解下,谷氨酸的TAV值增長明顯,對酶解液的滋味具有更大貢獻。

3 結論

本研究采用超高壓耦合酶解技術,通過單因素實驗和正交試驗優化鱈魚骨高壓酶解工藝,探討了超高壓耦合酶解對酶解液的氨基酸態氮、感官評價、可溶性肽、游離氨基酸等指標的影響。結果表明,在pH7.5、150 MPa條件下加壓處理60 min的最優條件下,氨基酸態氮的含量達到(0.380±0.04) g/100 mL,提高了1.68倍;感官評價表明,超高壓耦合降低了酶解液的腥味、苦味和澀味,增強了酶解液的鮮味,酶解液風味得到改善;可溶性肽含量提高了1.47倍;游離氨基酸總量達到(6240.4±8.1) mg/100 mL,是常壓酶解液的1.13倍;谷氨酸的TVA值最大,對酶解液的滋味貢獻最大。超高壓耦合酶解提高了鱈魚骨的酶解效率,改善了酶解產物風味,具有提高酶解產物中的必須氨基酸和呈味氨基酸含量的趨勢。本研究為超高壓耦合酶解技術在水產品加工副產物中的應用提供了理論依據。