巨粒土填筑高速公路路基施工技術應用探析

張福永

(中設設計集團股份有限公司 南京市 210014)

作為整個道路系統基礎的路基,在建成通車后同時承受著通過路面傳遞而來的行車荷載與路面結構層自重產生的荷載,因此是否擁有滿足質量要求的路基直接決定了高速公路運營期間的使用壽命,若路基質量不達標,則很可能導致瀝青路面出現車轍等病害,嚴重時會危害行車安全[1],而施工技術對路基填筑質量有著顯著影響[2]。自我國上世紀九十年代大力建設西部交通設施以來,中西部高速公路建設里程不斷增加,巨粒土因西部地區特殊的自然氣候特點廣泛存在[3],但目前我國在巨粒土填筑高速公路路基施工技術方面的研究還存在不足之處。因此,為提高巨粒土填筑高速公路路基的施工質量,結合某高速公路巨粒土路基修筑工程,明確了巨粒土作為路基填料的分類標準,同時通過重型擊實試驗揭示其含水率和干密度與填料內部含石率間的關系,隨后闡述巨粒土填筑高速公路路基的施工技術,并以沉降量和路基壓實度作為檢測指標判定路基填筑質量是否達標。

1 工程性質

巨粒土填料因含有石塊故可從材料角度視為土石混合填料,而其工程特性也因土石占比不同而呈現出較大差異,目前我國將粒徑大于60mm的石料占填料總質量小于50%的土石混合料定義為巨粒土填料。

巨粒土是一種強度大、透水性好、穩定性高的路基填料,較傳統素土填料具有更大的壓縮模量,且排水固結系數明顯大于普通土質材料,因此巨粒土在路基填筑階段即可將大部分水分排出從而固結穩定[4]。但巨粒土填料也存在明顯缺點,因土石混合特性巨粒土填料的性質受土石比例影響,研究表明,隨石料比例的增大巨粒土內部將由密實懸浮結構進而變為骨架密實結構并最終轉化為骨架空隙結構[5]。使用巨粒土作為填料修筑路基時,由于從天然取土場獲得的材料土石組成情況復雜,若細粒土含量降低多會導致石料之間嵌擠效果不佳,而且大量存在巨粒土的地區天然地址狀況多變,丘陵溝壑密布,致使巨粒土填料壓實困難,所以必須制定正確的施工技術以解決巨粒土填筑高速公路路基施工過程中的難題,提高工程質量。

2 依托項目

2.1 工程概況

依托項目選取西北某巨粒土填筑高速公路路基工程,試驗段位于AK200+110~AK342+240區間,全長12.1km,雙向六車道布置,路基寬度24m。項目沿線經過山嶺重丘區,天然取土場富含巨粒土,考慮到該地區特殊的地質情況,對試驗段路基選用沖擊壓實的施工技術進行施工以保證巨粒土填筑路基的施工質量。

2.2 填料性能

(1)擊實試驗

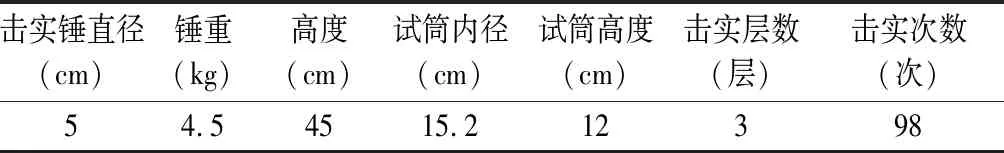

為確定不同含石量對巨粒土填料路用性能的影響,試驗選用含石量分別為20%、30%、40%、50%、60%的巨粒土進行重型擊實處理,試驗參數如表1所示,試驗結果如表2所示。

表1 重型擊實試驗參數

由試驗結果可知:隨填料中含石率增加,巨粒土的最大干密度出現先增大后減小趨勢,當含石率為40%時最大干密度達到最大值2.24 g/cm3,故巨粒土填料在含石率為40%時骨架密實效果最好,因此采用40%含石率的巨粒土作為填料填筑路基。此外,最佳含水率隨含石率增大逐漸減小,且與最大干密度不呈線性規律變化。

(2)界限含水率

含水率是控制巨粒土填料質量必不可少的檢測指標,選取40%含石率的巨粒土,使用液塑限聯合測定儀對其界限含水率進行測定,檢測結果如表3所示。結果表明,填料含水率滿足規范中的技術控制指標,達到填筑要求。

(3)加州承載比

對所用巨粒土填料進行CBR試驗,結果如表4所示。由結果可知,實測CBR值遠高于JTG D30—2015《公路路基設計規范》[6]規定的路基填料所要求達到的強度下限,因此所用巨粒土的強度滿足規范要求,可用于路基填筑。

表4 所用巨粒土CBR值檢測結果

3 施工技術

巨粒土填筑高速公路路基的施工過程必須高度重視壓實工藝,只有對路基填筑及壓實過程進行嚴格控制,才能保證路基具有較高的整體強度與變形穩定性。因此,在本研究依托項目的試驗段內確定壓實方式與攤鋪厚度、碾壓遍數等各項指標。試驗路段采用分層壓實法施工,且包邊土同步施工。

(1)填料攤鋪

攤鋪前巨粒土填料由天然取土場取得并由運輸車輛送至施工場地,運輸途中車輛應保持中低速行駛以避免車速較快而導致大顆粒填料因受到劇烈晃動而出現離析現象,影響填料級配。巨粒土填料在經由事先規劃出合理的路線運輸至現場后,進行攤鋪工作。為使填料在攤鋪結束后不出現攤鋪不均而進行二次補、挖方作業增大額外投入問題,攤鋪過程遵循漸進原則。具體實施時應按水平分層、先低后高、先兩側后中間的原則進行卸料,每側填料鋪設的寬度要超過填層設計寬度50cm,保證路基邊緣也可被壓實。推土機粗平后再使用平地機精平,若發現攤鋪過程中存在粒徑過大的填料,則應在人工剔除或二次分解后進行攤鋪。

(2)灑水晾曬

施工含水率是路基填料在攤鋪完成之后及開展碾壓工作之前都必須檢測的重要指標,需由室內擊實試驗得出的最佳含水率進行把控,實際含水率與最佳含水率的差值不得大于2%。如果出現填料含水率與最佳含水率相差過大的現象,則應采用及時補灑水或晾曬對填料含水率進行調整,值得強調的是灑水后需悶料2~4h才能開展隨后的填料碾壓工作。

(3)碾壓整平

為確保巨粒土填料在碾壓完成后具有較高質量,碾壓時采用自行式壓路機與振動壓路機組合的形式,嚴格遵循施工工序按照由路基兩側向路基中心進行碾壓,壓路機的碾壓行駛速度開始時采用慢速,時速控制在2km/h,最大速度不宜超過4 km/h,碾壓時從低向高進行,直線段由兩邊向中間,小半徑曲線段由內側向外側,縱向式進行。壓實路線對于輪碾縱向互相平行、行與行之間重疊40~50cm,前后相鄰區段應重疊100~150cm,對路基的邊緣碾壓時,壓路機與線路橫斷面成45°角,達到無漏壓、無死角,確保碾壓均勻。碾壓時控制中振碾壓行駛速度為2~2.5km/h,碾壓1~2遍,重振碾壓速度控制為2.5~3km/h,碾壓遍數為3~4遍,碾壓結束后使用灑水車向路基灑水,最后用光輪壓路機靜壓1遍整平輪跡。

4 質量控制與注意事項

4.1 質量控制

(1)沉降觀測

路基施工完成后,在自重等因素作用下必將發生不同程度的沉降,過大的沉降量易導致諸多工程病害進而影響工程質量危害行車安全,故工后需對路基進行長期沉降觀測。考慮到路基寬度較大,若每個斷面僅埋設1塊沉降觀測板不能全面掌握路基沉降情況,因此每個斷面均埋設3塊沉降板,觀測間隔逐漸增大,沉降觀測結果如表5所示。

表5 試驗段路基沉降觀測結果

分析結果可知,施工結束初期路基沉降速率較大,隨時間推移逐漸緩慢并最終趨于穩定狀態,路基日平均沉降量不超過10mm,沉降速率滿足規范要求。此外,路基兩側的沉降量與沉降速率小于路基中心處,路基形變呈現出“彎沉盆”式變化,這與相關學者研究所得結論一致[7]。

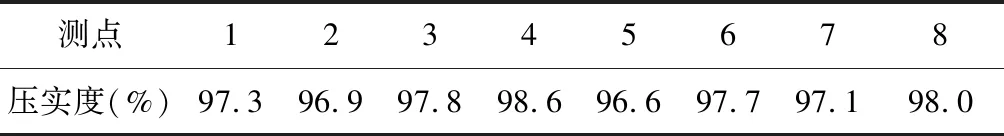

(2)壓實質量

待路基填筑與碾壓工作結束后參照隨機數表抽檢路基碾壓后的壓實度以把控路基碾壓質量,結果如表6所示。分析結果可得:巨粒土填料在前文所述的施工技術修筑路基后,各測點壓實度現場實測值均超過規范要求的96%,且均值為97.5%,說明路基壓實效果較好。

表6 巨粒土路基壓實度檢測結果

4.2 注意事項

(1)路基填筑時應在設計路基寬度的范圍以外適當增大填料攤鋪碾壓寬度,避免壓路機碾壓路基邊緣時邊坡滑塌。

(2)路基經平地機整平處理后,若仍有大塊礫石存在需經人工分揀后剔除,同時對路基進行補灑水以保持路基表面濕潤。

(3)安全管理部門需定期對施工人員進行安全教育,提高施工安全意識,杜絕施工過程中出現危險作業及違規操作施工機具事件,在施工現場安放醒目的危險警告標志并派專人監督施工人員在進入現場前佩戴安全防護設備。

(4)路基填筑過程中需修建一定坡度的專用排水橫坡,保證雨后路基積水可以順利排出,同時在橫坡下部應修筑排水溝與截水溝以確保路基邊坡免受積水沖刷,保證邊坡具有較高的穩定性。

5 結語

結合巨粒土填筑高速公路路基實際工程對其施工技術進行探究分析,通過室內試驗確定巨粒土填料的最佳含石率及基本物理力學性能指標,對建設實際項目中的巨粒土填筑路基技術加以總結,最終對沉降量與路基壓實度進行檢測,結果表明:按照所述施工技術修筑的高速公路路基壓實度與沉降表現均符合規范要求,路基質量合格,可促進我國同類工程的實施。