不同填料體系對無溶劑聚氨酯合成革性能的影響

邢高瞻,沈宏武,張 彪

(安徽安利材料科技股份有限公司,安徽合肥230093)

在合成革領域,適當添加低價填料,不但可以降低成本,還能調整發泡層的微孔結構。填料以細小顆粒的形態分散在發泡層體系中,為聚氨酯分子的凝聚提供了成核點,可以提高樹脂的凝固速度{1],賦予合成革特殊的功能性。

無溶劑聚氨酯因其綠色環保的優勢,目前逐漸替代溶劑型聚氨酯[2]。我國近年在無溶劑聚氨酯樹脂的研究與應用投入很大,并且也獲得一定的突破,但是無溶劑聚氨酯在合成革上的應用研究還比較滯后,無溶劑聚氨酯適用填料的報道更是少之又少。然而在實際生產中,由于填料通常是影響泡孔結構的關鍵因素之一,而泡孔結構直接影響了產品的各項應用性能。因此系統深入地研究填料對無溶劑聚氨酯合成革性能的影響,對于無溶劑聚氨酯合成革的生產以及填料的開發都有非常重要的意義[3]。本文主要考查了幾類常用填料體系對無溶劑聚氨酯合成革性能的影響。

1 實驗部分

1.1 主要原料

聚醚多元醇,AL-2015A,合肥安利聚氨酯新材料有限公司;芳香族異氰酸酯,AL-4512B,合肥安利聚氨酯新材料有限公司;催化劑NX-1556;輕質碳酸鈣,工業品,杭州永潤環保材料有限公司;硅藻土,工業級,安陽市助劑廠;改性木質素,工業品,安陽市助劑廠。

1.2 儀器與設備

機械攪拌器;輥涂小試機;烘箱;立式顯微鏡;柔軟度測試儀;耐黃變測試箱;拉力機等。

1.3 無溶劑聚氨酯合成革的制備

將基布放于120℃烘箱預烘10 min,再冷卻至常溫。

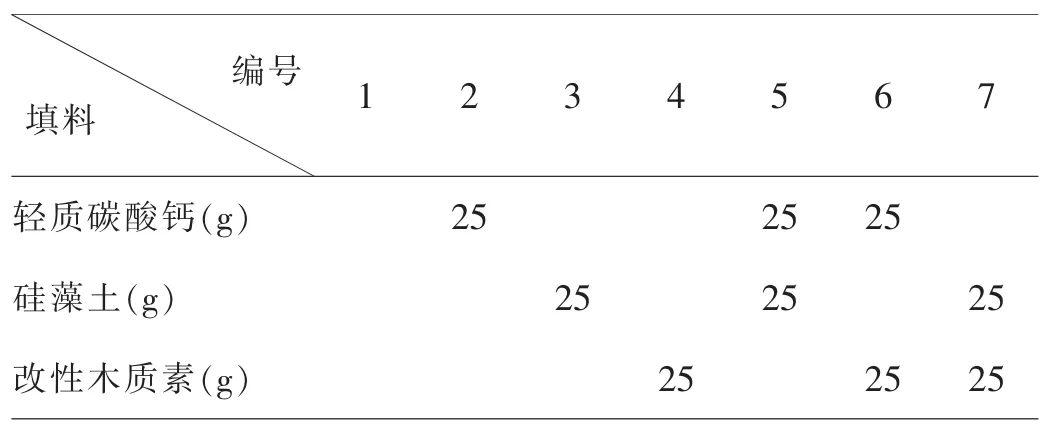

按照給定配方在聚醚多元醇中添加0.05% 催化劑得到無溶劑A 料,將所得A 料平均分成5 份(每份100 g),每份A 料分別添加不同填料體系,添加量如表1。

表1 不同配方編號

分別將配制好的1~7 號A 料在機械攪拌器下高速攪拌,充分攪勻。利用輥涂小試機在預先設置的離型紙上涂覆白色干法面層,將1 號A 料與B 料AL-4512B 按照給定比例混合攪拌,并涂覆在上述涂有干法面層的離型紙上,烘至半干后于層壓輥處與基布貼合,最后置于130℃烘箱熟化10 min,得到#1 合成革樣品。再將2~7號A 料按上述方式重復操作(干法面層同上),最后得到#2~7 合成革樣品。

1.4 分析與測試

1.4.1 A 料穩定性測試

分別將配制好的1~7 號A 料與不同填料體系混合攪拌后,室溫下貯存,觀察分層及沉淀所需時間。

1.4.2 厚度、柔軟度和黃變比較

將#1~7 合成革樣品分別裁成10 cm×10 cm 樣品,利用測厚儀、柔軟度測試儀分別測定5 處厚度,記錄平均值。黃變測試根據QB/T 4672-2014《人造革合成革實驗方法耐黃變的測定》所規定的B 法(紫外燈管法,30 W*3 h),根據電腦比色儀判定紫外燈照射前后的色差ΔE 值,ΔE 值越小,耐黃變性能越好。

1.4.3 物理機械性能對比

按文獻[4]所示方法對#1~7 合成革樣品的拉斷強度、斷裂伸長率和撕裂強度、剝離強度進行測試,每個樣品經緯向共取6 個試樣測試,取其結果平均值。

2 結果與分析

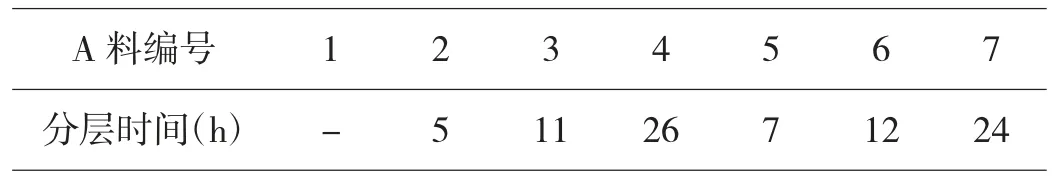

將制得的A 料按照1.4.1 所述方法進行對應測試,實驗對比了不同填料體系在多元醇AL-2015A 的穩定性。由表2 可知,粒徑較大的輕質碳酸鈣穩定性最差,硅藻土次之,改性木質素最穩定。

表2 不同填料體系A 料穩定性對比

將制得的合成革樣品按照1.4.2 所述方法對應測試,實驗對比了不同填料體系對聚氨酯合成革成品在厚度變化、柔軟度和耐黃變等表觀性能測試結果,見表3。加入填料使合成革成品的表觀性能均有不同程度改變,其中加入改性木質素使成品手感更柔軟,厚度更厚,這是因為加入改性木質素可以使無溶劑涂層毛細孔數量增加,厚度和比表面積變大。加入輕質碳酸鈣后,成品厚度減小,手感變硬,可能因為輕質碳酸鈣是離子型化合物,在A 料中易形成自凝聚,成為核心點,改變無溶劑聚氨酯的正常凝固發泡[5],使連續、貫穿性大孔減少。不同填料體系均不同程度地降低合成革成品的耐黃變性能。

表3 不同填料體系對成品表觀物性的影響

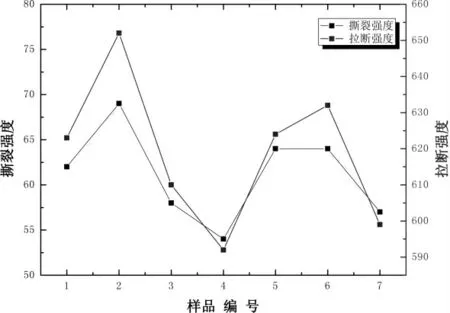

制得的合成革樣品按照1.4.3 所述方法進行對應測試,實驗對比了不同填料體系對聚氨酯合成革成品進行物理機械性能對比。

由圖1、圖2 可知,加入填料使合成革成品的物理機械性能均有不同程度改變,除輕質碳酸鈣外,添加其他填料,涂層強度指標降低,這是由于填料影響了聚氨酯的凝固狀態,使涂層中泡孔增多或變大,整個革樣雖然手感柔軟,但是對應的撕裂、拉斷、剝離等機械強度降低。相反,添加輕質碳酸鈣的革樣雖然手感變硬,但對應的機械強度指標不減反增,由此可見,添加輕質碳酸鈣對聚氨酯合成革有補強效果。

圖1 不同填料體系對成品撕裂和拉斷強度的影響

圖2 不同填料體系對成品斷裂伸長率和剝離強度的影響

3 結論

(1)不同填料體系對無溶劑聚氨酯合成革厚度和柔軟度影響不同,改性木質素可以提高合成革的厚度和柔軟度,輕質碳酸鈣則恰好相反。不同填料體系均會降低合成革的耐黃變效果。

(2)添加輕質碳酸鈣對合成革的物理機械性能具有補強作用。