環氧結構膠用于玻璃基材粘接老化性能的研究

屈雪艷 胡生祥 楊忠奎 吳歡 曹興園 張燕

摘要:文章采用兩種工程加固用環氧結構膠作為研究對象,研究了它們在水、高溫(80℃、120℃)、水紫外、化學介質(酸霧、鹽霧、清潔劑)條件下老化一定時間后,對鋼化玻璃一鋁合金粘接性能的變化情況。結果表明,兩種膠在水、高溫(80℃、120℃)、酸霧、鹽霧、清潔劑條件下老化后強度保持相對較好,而水紫外老化10d后強度下降就較為明顯,120℃60d后拉剪強度為20MPa左右,此時玻璃出現碎裂現象。可見,兩種膠在水紫外和120℃條件下對玻璃型材工程較不適用,其他條件下對這兩種膠的選用可根據實際情況來確定。

關鍵詞:環氧結構膠;玻璃;老化

中圖分類號:TQ437文獻標識碼:A 文章編號:1001-5922(2019)07-0009-04

近年來,隨著玻璃加工及玻璃結構技術的發展,使用玻璃材料作為主要結構構件的建筑大量出現,結構玻璃成為建筑玻璃應用的最新趨勢。然而,國內目前缺少對于玻璃結構的設計(結構分析及承載力、變形、構造設計等)、施工、工程驗收、使用維護以及性能評定等相關技術規定,未能形成可以指導工程實踐的具體方法。因此,將“玻璃結構防倒塌的關鍵理論和技術”課題列入了我國“十三五”國家重點研發計劃,開展玻璃結構技術的研究和規范的編制不僅能夠極大地促進行業的健康發展,同時對于完善我國標準體系也具有重要意義。玻璃建筑中多采用硅酮膠、聚硫膠等彈性材料作為中空玻璃、玻璃幕墻等用密封材料,但在高強度玻璃結構件粘接如鋁型材、不銹鋼與玻璃的接縫粘接中,硅酮膠、聚硫膠不能滿足要求,如果采用環氧結構膠可能會滿足這一要求,所以環氧結構膠用于玻璃基材的性能考察對該項目的研究及相關標準的起草等將會起到一定的指導意義。

文章采用兩種工程加固用環氧結構膠作為研究對象,參照GB50728《工程結構加固材料安全性鑒定技術規范》標準進行制樣和性能測試。另參照GBl6776《建筑用硅酮結構密封膠》及JG/T475《建筑幕墻用硅酮結構密封膠》標準中的實驗方法,研究了兩種環氧結構膠在耐水、耐高溫(80℃、120℃)、耐紫外、耐化學介質(酸霧、鹽霧、清潔劑)條件下老化后對鋼化玻璃一鋁合金粘接性能的變化。

1 試驗部分

1.1主要試驗材料

環氧工程加固膠1(T1):鄭州中原思藍德高科股份有限公司;環氧工程加固膠2(T2):市售國外品牌;鋼化玻璃:規格60mm×60mm×8mm,市售;鋁合金:規格100mm×25mm×3mm,市售。

1.2實驗儀器

微機控制電子萬能試驗機,CMT4304,深圳新三思材料檢測有限公司;水紫外線輻照試驗箱,自制;電熱鼓風干燥箱,上海一恒科學儀器有限公司;清潔劑老化試驗箱,自制;鹽霧腐蝕試驗箱,上海林頻儀器股份有限公司;二氧化硫氣體腐蝕試驗箱,上海林頻儀器股份有限公司。

1.3試樣制備

①參照GB50728中表4.2.2-2的各項要求,對兩種環氧工程加固膠分別制備拉伸強度、抗彎強度、壓縮強度、鋼對鋼拉剪強度、鋼對鋼粘接拉伸強度、鋼對鋼T沖擊剝離長度、鋼對C45混凝土正拉粘接強度試樣。

②參照GB7124-2008中的方法,制備鋼化玻璃一鋁合金剪切試樣,粘接面積為(25*8)mm,制成后試片如下圖所示;試樣在標準條件[溫度(23±2)℃、相對濕度(50±5)%]下養護7天后,在標準條件進行拉剪性能測試,拉剪速度為2mm/min,并記錄粘接破壞形式。

1.4浸水試驗

將養護后的試樣放在溫度(23±2)℃的去離子水中,浸泡不同時間后取出,在10min內進行拉剪性能測試,記錄破壞形式。

1.5清潔劑浸泡老化試驗

將養護后的試樣放入清潔劑老化試驗箱中,設定溫度(45±1)℃,采用濃度1%的清潔劑水溶液浸泡一定時間后取出,在標準條件下放置24h,進行拉剪性能測試,記錄破壞形式。

1.6水-紫外加速老化試驗

將養護后的試樣放入水-紫外老化試驗箱中,設定試樣表面輻照度(60±5)W/m2、波長300nm、溫度(45±1)℃,老化處理一定時間后取出,在標準條件下放置24h,進行拉剪性能測試,記錄破壞形式。

1.7酸霧老化試驗

將養護后的試樣放入酸霧老化試驗箱中,設定溫度(40±3)℃、0.2L/300ml氣體濃度,老化處理一定循環次數后取出,在標準條件下放置24h,進行拉剪性能測試,記錄破壞形式。

1.8鹽霧老化試驗

將養護后的試樣放入鹽霧老化試驗箱中,設定溫度(35±1)℃,老化處理一定時間后取出,在標準條件下放置24h,進行拉剪性能測試,記錄破壞形式。1.9高溫(80℃、120℃)老化實驗

將養護后的試樣分別放入80℃、120℃老化試驗箱中,老化處理一定時間后取出,在標準條件下放置24h,進行拉剪性能測試,記錄破壞形式。

2結果與討論

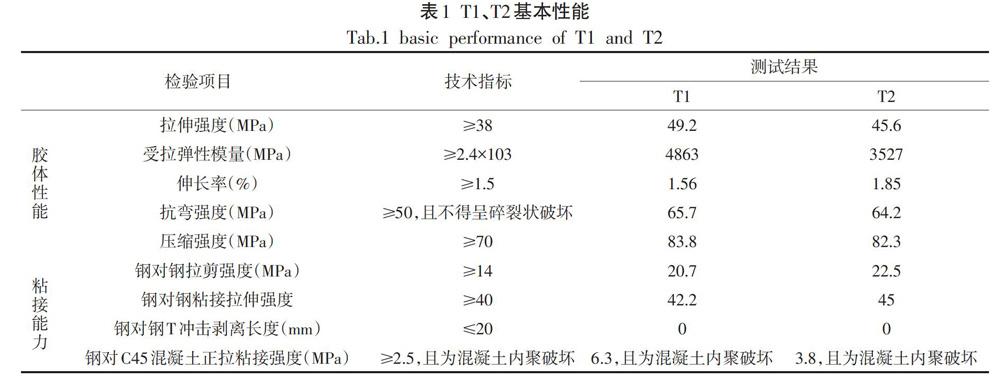

2.1兩個環氧工程加固膠參照GB50728測試所得基本性能如下表1

從表1可以看出,環氧工程加固膠T1和T2對于鋼結構及混凝土的粘接效果、本體強度均滿足GB50728中技術指標要求。

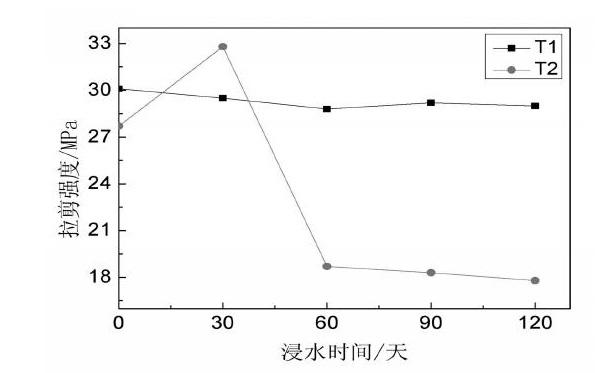

2.2浸水老化不同時間后膠對基材粘接性能的影響

從圖1可以看出,浸水120d時T1強度較初始時沒有明顯變化,實驗時強度在29MPa時玻璃出現了碎裂現象,說明已經超過了玻璃的承載極限。而T2在30d時強度較初始時增大了18%,說明膠體發生后固化,而在60d時強度較初始衰減32%,且到120d時強度較60d時基本無變化。

2.3水紫外老化不同時間后膠對基材粘接性能的影響

從圖2可以看出,水紫外條件下放置10d后二者均有明顯下降,45d后已經衰減至初始時的30%,可見水紫外環境對上述兩種環氧膠的粘接強度影響較大。T1和T2對水紫外環境的老化趨勢基本一致。且T1、T2破壞形式均為鋁合金表面脫粘100%,說明此條件下環氧膠對玻璃的粘接效果優于鋁合金。

2.4酸霧及鹽霧條件下放置一定天數后膠對基材粘接性能的影響

從圖3可以看出,兩種膠的強度在鹽霧30d后、酸霧30個循環后均出現了衰減,但T1在鹽霧條件30d后衰減較明顯,酸霧條件30個循環后二者強度及衰減率均基本一致。T1、T2破壞形式均為鋁合金表面脫粘100%,說明此條件下對鋁合金的粘接效果較對玻璃的差,相關文獻價紹,為實現對鋁合金較好的粘接效果,需對鋁合金表面采用酸洗和陽極化處理,這樣的處理可以造就材料具有顯著特征的疏松深井狀氧化層形貌,借助這一結構,材料大量吸附流動性好且能滲透井孔的聚合物樹脂從而獲得界面粘附的優異力學性質。而此次實驗只是對其進行了簡單的砂紙打磨。

2.5清潔劑浸泡不同天數后膠對基材粘接性能的影響

從圖4可以看出,清潔劑浸泡條件下,T1、T2在30d后就呈現出了明顯的衰減,90d和120d后數據相近。T1、T2破壞形式均表現出了一定面積的鋁合金表面脫粘,有的甚至達到100%,說明此條件下對鋁合金的粘接效果較對玻璃的差。

2.680℃、120%溫度下老化一定時間后膠對基材粘接性能的影響

從圖5、圖6可以看出,T1在80℃老化直至60d后強度略微下降,120d后較初始時衰減了9.0%。T2在60天后較初始時上升了28.5%,但120天后又下降到初始強度。T1在120%老化30天后強度上升,出現了后固化現象,隨著溫度的升高,膠黏劑的交聯程度進一步提高,60d后較初始時衰減了28.9%,這時膠體又因老化發生了明顯衰減,但120d后較60d時沒有變化,說明到一定程度后,衰減較為緩慢。T2在30d后強度略微下降,60d后較初始時衰減了33.6%,但120d后較60d時沒有變化。120℃老化60d后此兩種膠強度為20MPa左右時玻璃就出現了碎裂現象,說明玻璃在此條件下也有一定的老化。

3 結論

1)T1、T2在文中所指老化條件下大致表現出相似的規律,除常溫浸水條件在30d后強度略微上升外,其余如酸霧、鹽霧、清潔劑浸泡等有水或水汽存在條件下強度均出現了明顯的下降。但到了一定程度的衰減后基本不再衰減。對鋁合金表面粘接較差,可能是其表面的結構較易被水浸入而造成脫粘。可見以玻璃為型材的工程在此類環境下對此類膠的選用要根據實際情況來確定。

2)水紫外條件下10d時下降就較為明顯,45d時已經衰減到初始時的30%,可見此類環氧膠耐水紫外能力較差,以玻璃為型材的工程中涉及水紫外環境的需要對膠黏劑作進一步的研究。

3)80℃、120℃條件下T1和T2均出現了后固化現象,且趨勢基本一致。80%120d后強度基本未出現衰減現象,性能保持較好。120℃時膠與玻璃的粘接強度衰減老化現象較明顯,60d后當膠強度為20MPa左右時玻璃就出現了碎裂現象,耐120℃老化時間較短,可見以玻璃為型材的工程不適合用于120℃的工況。