某電動(dòng)汽車(chē)動(dòng)力電池?cái)D壓仿真與試驗(yàn)

賈迎龍,吳文娟,熊飛,劉靜,匡松松,曾維權(quán)

?

某電動(dòng)汽車(chē)動(dòng)力電池?cái)D壓仿真與試驗(yàn)

賈迎龍,吳文娟,熊飛,劉靜,匡松松,曾維權(quán)

(廣州汽車(chē)集團(tuán)股份有限公司汽車(chē)工程研究院,廣東 廣州 511434)

動(dòng)力電池系統(tǒng)作為電動(dòng)汽車(chē)的核心部分,其道路上行駛時(shí)的安全性及可靠性關(guān)系到電動(dòng)汽車(chē)的使用性能和安全情況。文章運(yùn)用有限元仿真技術(shù)對(duì)動(dòng)力電池系統(tǒng)的Pack結(jié)構(gòu)在抗擠壓性能方面的仿真分析方法進(jìn)行了研究,獲得了精度較高的分析模型,并通過(guò)試驗(yàn)對(duì)仿真分析結(jié)構(gòu)進(jìn)行對(duì)比驗(yàn)證,完善了動(dòng)力電池結(jié)構(gòu)可靠性分析體系及評(píng)價(jià)標(biāo)準(zhǔn),為自主正向開(kāi)發(fā)動(dòng)力電池提供了理論依據(jù)及評(píng)價(jià)標(biāo)準(zhǔn)。

動(dòng)力電池結(jié)構(gòu);有限元仿真;擠壓仿真;材料失效準(zhǔn)則

前言

與電動(dòng)汽車(chē)其它零部件一樣,動(dòng)力電池在性能方面滿足要求的前提下,安全性和使用壽命也必須達(dá)到相關(guān)要求和標(biāo)準(zhǔn),這也是整個(gè)動(dòng)力電池系統(tǒng)設(shè)計(jì)開(kāi)發(fā)的重點(diǎn)關(guān)注部分。國(guó)家對(duì)于動(dòng)力電池結(jié)構(gòu)安全方面的檢測(cè)提出了相應(yīng)的國(guó)家標(biāo)準(zhǔn)作為依據(jù),在現(xiàn)行GB/T 31467-2015[1]標(biāo)準(zhǔn)中對(duì)電池模組和動(dòng)力電池整包在極端情況下的安全提出了具體要求,主要極端情況有隨機(jī)振動(dòng)、機(jī)械沖擊、跌落翻滾、模擬碰撞和擠壓等。其中擠壓工況為測(cè)試中較為嚴(yán)苛的工況,本文針對(duì)電池包的這項(xiàng)性能進(jìn)行了研究。

有限元仿真技術(shù)可以對(duì)電池PACK結(jié)構(gòu)的設(shè)計(jì)提供可靠的分析方法和理論依據(jù),再設(shè)計(jì)初期就提出可能存在的缺陷及優(yōu)化方向,從而提高了動(dòng)力電池產(chǎn)品的開(kāi)發(fā)效率以及安全系數(shù)。

目前對(duì)于電池包擠壓性能的研究,國(guó)內(nèi)一些學(xué)者展開(kāi)了一些探索性的研究。馮富春等[2]某電動(dòng)汽車(chē)電池包擠壓仿真分析,對(duì)電池包的擠壓方法,仿真的方式進(jìn)行了部分研究,對(duì)電池包的機(jī)械結(jié)構(gòu)強(qiáng)度進(jìn)行了仿真,并沒(méi)有涉及到動(dòng)力電池包在擠壓過(guò)程中發(fā)生塑性大變形及材料斷裂等情況。

因此本文主要針對(duì)動(dòng)力電池包的擠壓過(guò)程中發(fā)生嚴(yán)重?cái)D壓變形的情況進(jìn)行了有限元仿真的研究,并且進(jìn)行了有限元仿真的試驗(yàn)對(duì)標(biāo),提高動(dòng)力電池包仿真分析的準(zhǔn)確性和適用范圍。

1 模型的建立

1.1 幾何模型的建立

本文所研究的電池包PACK結(jié)構(gòu)主要是由上蓋板,下箱體、模組、水冷系統(tǒng)、電器聯(lián)接部件及電池管理系統(tǒng)等組成。上蓋板為SMC復(fù)合材料,下殼體采用6061高強(qiáng)鋁型材拼焊,模組安裝在下殼體上,整個(gè)動(dòng)力電池包總重量約355kg,幾何模型如圖1所示。

圖1 動(dòng)力電池系統(tǒng)幾何模型

1.2 材料的選用

電池模組采用彈性材料模型,下箱體及內(nèi)部固定支架等金屬部件均采用彈塑性材料模型。各零部件材料的力學(xué)性能參數(shù),見(jiàn)表1所示。各金屬部件的材料數(shù)據(jù)均由實(shí)際樣件測(cè)試獲得,模組材料性能由模態(tài)對(duì)標(biāo)等效法獲得。

表1 材料力學(xué)性能參數(shù)

1.3 材料破壞失效準(zhǔn)則的選用

由于動(dòng)力電池包擠壓試驗(yàn)過(guò)程中,殼體會(huì)大量開(kāi)裂,然而在處理模型發(fā)生塑性大變形及材料斷裂問(wèn)題時(shí),經(jīng)典的試驗(yàn)與分析方法會(huì)失效,但是有限元方法能夠成功解決這類(lèi)問(wèn)題[3],所以本文主要采用了Abaqus軟件里提供的累計(jì)損傷與失效材料準(zhǔn)則的有限元法來(lái)仿真動(dòng)力電池包的擠壓試驗(yàn)。

ABAQUS中有四種初始斷裂準(zhǔn)則[4]:

(1)在高應(yīng)變速率下變形時(shí),有shear failure和tensile failure;

(2)對(duì)于斷裂延性金屬:可以選用韌性準(zhǔn)則(ductile criteria)和剪切準(zhǔn)則(shear criteria);

(3)對(duì)于縮頸不穩(wěn)定性可以使用(鈑金)FLD、FLSD、M-K以及MSFLD;

(4)對(duì)于鋁合金、鎂合金以及高強(qiáng)鋼在變形過(guò)程中會(huì)出現(xiàn)不同機(jī)制的斷裂,可能會(huì)將以上準(zhǔn)則聯(lián)合起來(lái)進(jìn)行使用。

本文內(nèi)所采用的是韌性斷裂準(zhǔn)則(DUCTILE,即帶有應(yīng)力三軸度的斷裂準(zhǔn)則)。由于動(dòng)力電池包擠壓過(guò)程中,擠壓柱移動(dòng)較緩慢,所以本文的仿真分析采用的是準(zhǔn)靜態(tài)動(dòng)力學(xué)仿真,暫不考慮應(yīng)變率的影響。

無(wú)量綱參數(shù)應(yīng)力三軸度η來(lái)表征:

式中:a、b均為材料常數(shù),可以通過(guò)試驗(yàn)測(cè)得。可以通過(guò)單軸拉伸實(shí)驗(yàn)、壓縮實(shí)驗(yàn)和純剪切驗(yàn)等測(cè)得各自的應(yīng)變量。應(yīng)力三軸度η跟各個(gè)實(shí)驗(yàn)的對(duì)應(yīng)關(guān)系為:拉伸時(shí)0.33,壓縮時(shí)-0.33,純剪切時(shí)0。斷裂應(yīng)變與應(yīng)力三軸度η間的關(guān)系曲線,如圖2示。

2 擠壓仿真方法的確定

在GB/T 31467.3-2015標(biāo)準(zhǔn)內(nèi)提出的各項(xiàng)安全性能測(cè)試中,動(dòng)力電池產(chǎn)品的擠壓測(cè)試是通過(guò)率較低的項(xiàng)目。通常擠壓測(cè)試要求以半徑為75mm的半圓柱體沿X和Y方向擠壓產(chǎn)品,當(dāng)擠壓力達(dá)到100kN 或擠壓變形量大于擠壓方向整體尺寸的30%時(shí)停止擠壓,保持10min后觀察1h,要求產(chǎn)品在發(fā)生嚴(yán)重?cái)D壓變形的情況時(shí)無(wú)起火和爆炸現(xiàn)象。

由于擠壓過(guò)程中,擠壓柱移動(dòng)速度較慢,所以本文內(nèi)采用Abaqus軟件準(zhǔn)靜態(tài)分析的顯示求解方法,通過(guò)設(shè)置的適當(dāng)?shù)腗ass Scale系數(shù)(質(zhì)量縮放法)來(lái)調(diào)節(jié)仿真計(jì)算時(shí)長(zhǎng)與仿真計(jì)算精度間的平衡。

仿真模型如圖3、圖4所示,約束剛性墻6個(gè)自由度,擠壓柱釋放擠壓方向的自由度(約束其余5個(gè)自由度),擠壓速度4m/s,擠壓距離至電池包邊梁斷裂。

圖3 有限元X向擠壓模型

圖4 有限元Y向擠壓模型

3 仿真分析結(jié)果

3.1 初始模型分析結(jié)果

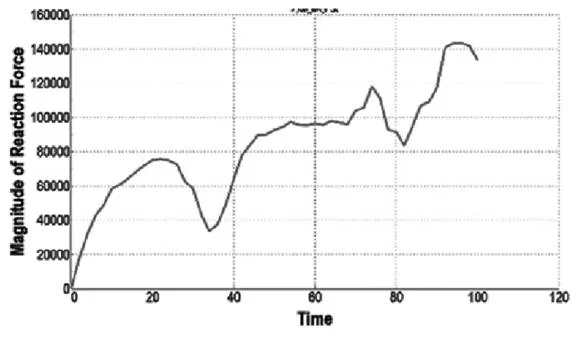

初始模型X向擠壓結(jié)果如圖5所示,擠壓力能達(dá)到的最大峰值為87kN,達(dá)不到GB/T 31467.3-2015要求的100kN,不滿足要求。圖6為X向擠壓力達(dá)到峰值時(shí)的截面開(kāi)裂變形云圖。

圖5 初始模型X向擠壓分析結(jié)果

圖6 X向擠壓變形云圖

初始模型Y向擠壓結(jié)果如圖7所示,擠壓力能達(dá)到的最大峰值為145kN,滿足GB/T 31467.3-2015要求的100kN,但從圖8中可以發(fā)現(xiàn),箱體變形位置與模組件的間隙較小,設(shè)計(jì)余量不足。圖8為Y向擠壓力達(dá)到峰值時(shí)的截面變形云圖。

圖7 初始模型Y向擠壓分析結(jié)果

圖8 Y向擠壓變形云圖

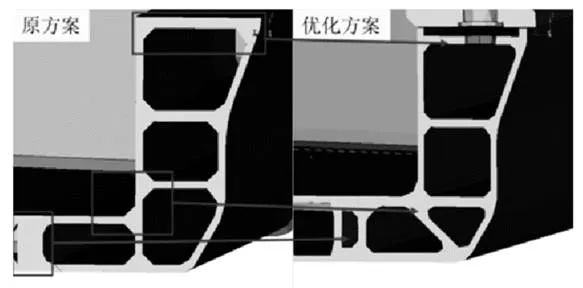

3.2 優(yōu)化方案

通過(guò)擠壓仿真結(jié)果,發(fā)現(xiàn)箱體擠壓開(kāi)裂主要底板與邊梁過(guò)渡區(qū)域。因此特地針對(duì)該區(qū)域各個(gè)加強(qiáng)筋用Tosca進(jìn)行Topo優(yōu)化分析,然后結(jié)合工程工藝要求,優(yōu)化了各加強(qiáng)筋的布置及厚度,并對(duì)結(jié)構(gòu)過(guò)強(qiáng)區(qū)域進(jìn)行減重。方案對(duì)比見(jiàn)圖9。

圖9 方案對(duì)比

3.3 優(yōu)化模型擠壓分析結(jié)果

優(yōu)化模型X向擠壓結(jié)果如圖10所示,擠壓力能達(dá)到的最大峰值為135kN,滿足GB/T 31467.3-2015要求的100kN。圖11為X向擠壓力達(dá)到100kN時(shí)的截面變形云圖。

圖10 優(yōu)化方案X向擠壓分析結(jié)果

圖11 X向擠壓變形云圖

優(yōu)化模型Y向擠壓結(jié)果如圖12所示,擠壓力能達(dá)到的最大峰值為125kN,滿足GB/T 31467.3-2015要求的100kN。圖13為X向擠壓力達(dá)到100kN時(shí)的截面變形云圖。

圖12 優(yōu)化方案X向擠壓分析結(jié)果

圖13 X向擠壓變形云圖

4 仿真模型驗(yàn)證

為了驗(yàn)證仿真的準(zhǔn)確性,按GB/T 31467.3-2015標(biāo)準(zhǔn)對(duì)動(dòng)力電池包進(jìn)行擠壓測(cè)試,試驗(yàn)結(jié)果與仿真結(jié)果對(duì)比如圖14所示。從試驗(yàn)與仿真對(duì)標(biāo)結(jié)果可以看出,X向與Y向擠壓試驗(yàn)完成后,動(dòng)力電池PACK均發(fā)生了不用程度的開(kāi)裂,仿真結(jié)果與試驗(yàn)結(jié)果一致性較好,基本可以驗(yàn)證仿真結(jié)果的準(zhǔn)確性。試驗(yàn)結(jié)果見(jiàn)圖15。

圖14 試驗(yàn)結(jié)果與仿真結(jié)果對(duì)比

5 結(jié)論

(1)對(duì)于動(dòng)力電池包擠壓工況,采用Abaqus仿真軟件的塑性金屬材料的累積損傷與失效模型能更為準(zhǔn)確的仿真真實(shí)的試驗(yàn)過(guò)程,具有較高的參考價(jià)值。

(2)在動(dòng)力電池包的開(kāi)發(fā)設(shè)計(jì)初期,利用上述有限元仿真手段對(duì)動(dòng)力電池包結(jié)構(gòu)進(jìn)行預(yù)估,能夠有效降低產(chǎn)品研發(fā)成本和風(fēng)險(xiǎn),縮短產(chǎn)品開(kāi)發(fā)時(shí)間。

[1] GBT 31467.3-2015 電動(dòng)汽車(chē)用鋰離子動(dòng)力蓄電池包和系統(tǒng)第3部分:安全性要求與測(cè)試方法[S].北京:中國(guó)標(biāo)準(zhǔn)出版社,2015:4-7.

[2] 馮富春,楊重科,李彥良,等.某電動(dòng)汽車(chē)電池包擠壓仿真分析[J]. 2017,33-36.

[3] Marouani H,Rachikm,Huge.Experimental investigations and FEM simulations of parameters influencing the Fe-(wt.3%) Si shearing process [J]. Mechanics&Industry,2012,13 (4) :271-278.

[4] ABAQUS Theory Manual[M].ABAQUS Inc.,USA,2016.

[5] 劉倩,韓靜濤,鄭小平,等.一種基于應(yīng)力三軸度的斷裂準(zhǔn)則及其在剪切工藝中的應(yīng)用[J].塑性工程學(xué)報(bào),2018,25(2): 57-64.

[6] Li H,Fu M W,Lu J,et al.Ductile fracture: experiments and computa tions [J]. International Journal of Plasticity,2011,27(2):147-180.

Simulation and test of power cell extrusion of an electric vehicle

Jia Yinglong, Wu Wenjuan, Xiong Fei, Liu Jing, Kuang Songsong, Zeng Weiquan

( Guangzhou Automobile Group Co., Ltd. Automotive Engineering Institute, Guangdong Guangzhou 511434 )

As the core part of electric vehicle, the safety and reliability of power battery system on the road are related to the performance and safety of electric vehicle. In this paper, the finite element simulation technology is used to study the simulation analysis method of Pack structure of power battery system in the aspect of squeezing resistance, and then a high precision analysis model is obtained. The simulation analysis structure is compared and validated by experiments, which improves the reliability analysis system and evaluation criteria of power battery structure, and provides a theoretical basis and a valuation criterion for the independent forward development of power battery.

Power battery pack;FEA;Squeezing simulation;failure criterion of material

A

1671-7988(2019)05-14-04

U469.72

A

1671-7988(2019)05-14-04

U469.72

賈迎龍,就職于廣州汽車(chē)集團(tuán)股份有限公司汽車(chē)工程研究院,從事新能源汽車(chē)動(dòng)力電池系統(tǒng)結(jié)構(gòu)優(yōu)化研究。

10.16638/j.cnki.1671-7988.2019.05.004

- 汽車(chē)實(shí)用技術(shù)的其它文章

- 機(jī)關(guān)事業(yè)單位車(chē)輛調(diào)度管理中存在問(wèn)題及策略

- 軍事物流體系建設(shè)軍民融合發(fā)展的思考

- 基于客戶需求的汽車(chē)營(yíng)銷(xiāo)策略創(chuàng)新方向研究

- 程序正義在學(xué)生處分工作中的研究與應(yīng)用

- 《汽車(chē)電氣設(shè)備檢修》課程創(chuàng)新能力培養(yǎng)的教學(xué)模式研究——?jiǎng)?chuàng)新能力培養(yǎng)的意義與措施

- 巧用信息化教學(xué)來(lái)激活高職汽車(chē)實(shí)訓(xùn)課堂