自動沖壓線雙空壓機系統的研究與應用

牛同威

(一汽轎車股份有限公司,吉林 長春 130000)

自動沖壓線使用的高壓壓縮空氣具有用氣量大、用氣點多的特點,通常儲存于一個或多個壓力容器內,其氣體供給由活塞式空壓機提供,傳統氣源設計方案為單臺空壓機增壓空氣后存儲于壓力容器內,再供應系統其它用氣部位。該種方案由于空壓機運行時間較長,故障率較高,包括電機過熱、泵頭磨損、皮帶老化等,并且一旦損壞,更換和恢復的時間花費較多。雙空壓機系統的空氣供給方案,通過均衡兩臺壓縮機的運行時間,降低單臺設備運行負荷,可實現不同壓力條件下的自動切換,以完成系統壓縮空氣的供應。

1 雙空壓機系統

1.1 雙空壓機系統運行時間分析

對于空壓機系統來說,啟停條件是由安裝于壓力容器上的電子壓力傳感器決定的,根據壓力容器內的氣體壓力,判斷整個系統氣壓的充足與否。傳感器選型為IFM公司產品PN5002,測量范圍0~100bar,對于氣體介質來說,最大壓力為25bar。

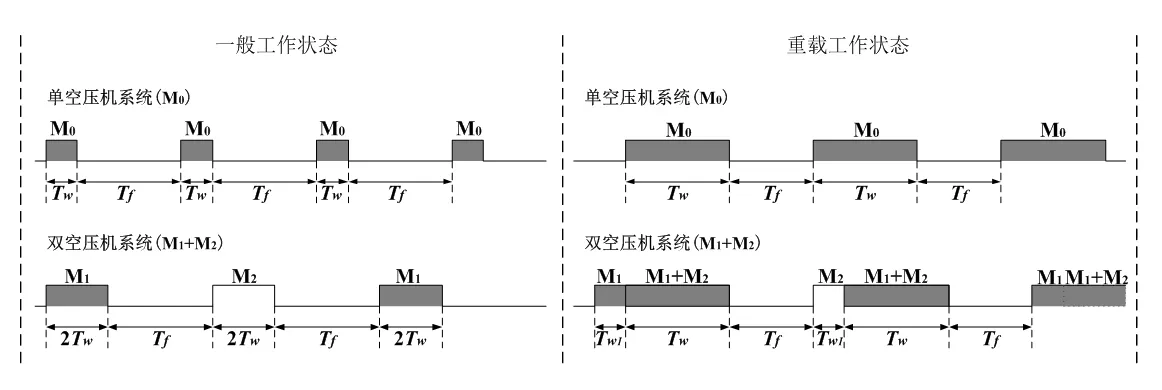

由于壓力容器內的氣體壓力是一個波動值,采用遲滯功能有助于穩定開關輸出狀態,設置開點(SP)和關點(rP),為了保證系統壓力在一定范圍達到使用需求,設定空壓機在容器壓力回落至關點(rp)時應開始工作,當壓力上升至開點(SP)時應停止工作。在保障出口氣體壓力基本相同的前提下,單空壓機系統選用功率較大的電動機(M0)作為原動力,雙空壓機系統對應選用兩臺較小功率電動機(M1+M2)作為原動力,假定兩種系統所處工況一致,則根據該原則可得到單空壓機系統和雙空壓機系統的運行時序圖,如圖1。

圖1 單空壓機系統與雙空壓機系統運行時序圖

引入參數q,定義為空壓機在一個運行周期內的空閑時間與運行時間的比值,q值越大,表明運行周期內設備承載運行壓力越小。令單空壓機、雙空壓機系統中q分別為q1和q2。

(1)一般工作狀態。系統壓降可通過單臺空壓機工作進行補償,通常運行時間小于空閑時間。單空壓機系統中空壓機M0的運行時間為Tw,雙空壓機系統中單臺空壓機M1(或M2)的運行時間為2Tw,兩種系統中空壓機的空閑時間為Tf。

在單空壓機系統中,M0連續兩次運行的時間間隔為Tf,則。

在雙空壓機系統中,M1與M2交替運行,針對其中一臺空壓機,連續兩次運行的時間間隔為2Tw+2Tf,則

可以看到,一般工作狀態下,雙空壓機系統中盡管空壓機每次運行的時間變長,但兩次運行的時間間隔相比單空壓機系統大大增加,導致其q值大于單空壓機系統。

(2)重載工作狀態。系統壓降無法通過單臺空壓機工作進行補償,通常運行時間大于空閑時間。單空壓機系統中空壓機M0的運行時間為Tw,雙空壓機系統中空壓機運行時間包括兩部分,即單臺空壓機M1(或M2)的運行時間Tw1和兩臺空壓機(M1+M2)共同運行時間Tw,兩種系統中空壓機的空閑時間為Tf。

在單空壓機系統中,M0連續兩次運行的時間間隔為Tf,

在雙空壓機系統中,壓力下降初期投入一臺空壓機(M1或M2)運行,壓力持續下降后兩臺空壓機(M1+M2)共同運行。針對其中一臺空壓機,連續兩次運行的時間間隔包括兩種情況,兩種情況是交替進行的。

①運行Tw+Tw1后,與下一次運行時間間隔為Tf+Tw1,則

針對該種情況,q2可經由運算得到以下結果:

②運行Tw后,與下一次運行時間間隔為Tf,

圖2 雙空壓機系統氣動原理圖

綜合以上,無論在何種工作狀態下,雙空壓機系統中空壓機的使用時間和頻率均低于單空壓機系統,避免了設備長期連續的運行損耗,有利于延長設備的使用壽命、降低電機及活塞式泵頭故障率。同時在雙空壓機系統中對其中一臺空壓機進行更換或維修時,并不影響整體系統運行,基本消除了設備停機。

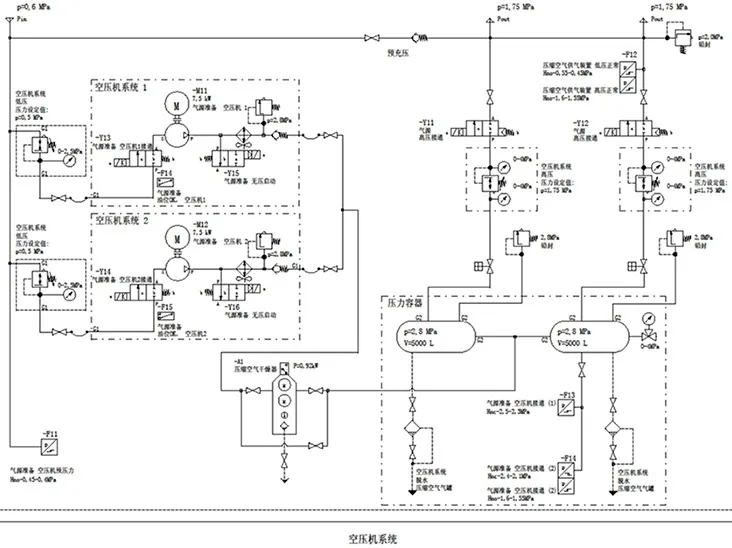

1.2 雙空壓機系統結構設計

外界低壓供氣壓力6bar,根據空壓機選型不同也可以采用直接由空氣供氣。氣體通過兩組獨立的空壓機系統進行加壓,將壓縮空氣送入壓力存儲容器內,壓力容器上安裝有壓力傳感器,通過采集壓力狀態送入PLC用以控制空壓機的接通和切換。雙空壓機系統氣動原理圖如圖2。

針對空壓機1(M11)和空壓機2(M12),Y13、Y14分別為氣源接通電磁閥,可控制外界供氣的通斷;Y15、Y16分別為無壓啟動電磁閥,在空壓機剛開始啟動的10s內,電磁閥接通,空壓機不向壓力容器內供給壓縮空氣,當空壓機穩定運行時,開始向壓縮容器內供氣;F14、F15分別為潤滑油位檢測傳感器,檢查泵頭內潤滑油油量防止嚴重機械磨損。

F11安裝于外界供氣管路,檢測氣體供應壓力是否滿足要求;F12安裝于壓縮容器通往系統管路,采用雙通道,分別檢測雙空壓機系統的低壓供氣壓力(Hno,5.5-4.5bar)與高壓供氣壓力(Hno,16-15.5bar),外界供氣可直接通過單向閥對壓力容器進行充壓,當預充氣完畢后,控制Y11、Y12接通切換為壓力容器向系統供氣;F13、F14安裝于壓力容器上,其中F13采用單通道(Hnc,25-23bar),F14采用雙通道(Hnc,24-21bar;Hno,16-15.5bar),作為判斷雙空壓機運行的前提條件。

2 雙空壓機運行控制

2.1 空壓機投切規則

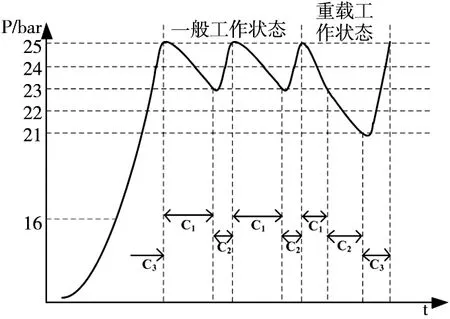

雙空壓機系統(M1+M2)中兩臺空壓機的投入和切除時機是由系統壓力值決定的,根據壓力容器內部的壓力范圍可將系統分為3種壓力狀態(P1、P2、P3),與其對應有3種空壓機運行狀態(C1、C2、C3)。3種狀態的對應關系如下:①壓力充足狀態P1—>2臺空壓機均不運行C1;②壓力欠缺狀態P2—>一臺空壓機運行C2;③壓力不足狀態P3—>2臺空壓機均運行C3。

其中壓力充足狀態P1指壓力達到25bar后,不低于23bar的狀態。壓力欠缺狀態P2指壓力下降低于23bar,但高于21bar的狀態。壓力不足狀態P3是指系統壓力低于21bar的狀態。

空壓機運行狀態與壓力波動關系示意圖如圖3。

圖3 空壓機投切時機與壓力關系圖

雙空壓機的投切采取交替運行的方式,幾種不同工況下的投切方式如下:①當系統首次補充壓力(P3)情況下(即從未達到峰值25bar),采取兩臺空壓機共同運行方式(C3);②當系統達到壓力峰值25bar時,兩臺空壓機進入休眠狀態,在壓力下降不低于23bar之前(P1),兩臺空壓機均不運行(C1);③隨著系統氣體的使用,壓力低于23bar時(P2),采取一臺空壓機運行方式(C2),該臺空壓機加壓使系統壓力升高,再次達到25bar時,空壓機進入休眠狀態(C1);④下一個循環周期,壓力從25bar下降再次低于23bar時(P2),切換為另一臺空壓機運行方式(C2);⑤當系統重載工作,即一臺空壓機運行無法補充氣體消耗,隨著系統壓力持續下降低于21bar時(P3),采取兩臺空壓機共同運行方式(C3)。

2.2 空壓機均衡投入

理想雙空壓機系統中兩臺空壓機的運行時間接近一致,稱為空壓機的均衡投入。當處于P1和P3狀態時,2臺空壓機的運行狀態一致,運行時間無差異,僅當處于P2狀態時,兩臺空壓機運行狀態不一致,運行時間產生差異。實現空壓機的均衡投入即在P2狀態下平衡兩臺空壓機的運行時間,這需要在每個工作周期開始前判斷該空壓機是否參與上個工作周期,實現兩臺空壓機交替參與工作周期。

2臺空壓機均衡參與工作周期的4個原則為:原則①:1臺空壓機的工作周期(升壓至25bar)已完成才能進入另1臺空壓機的工作周期;原則②:切換選擇在一個工作周期內不發生變化,直至下一個工作周期開始;原則③:壓力欠缺時開始切換選擇;原則④:參與上一個工作周期的空壓機不參與本次工作周期。

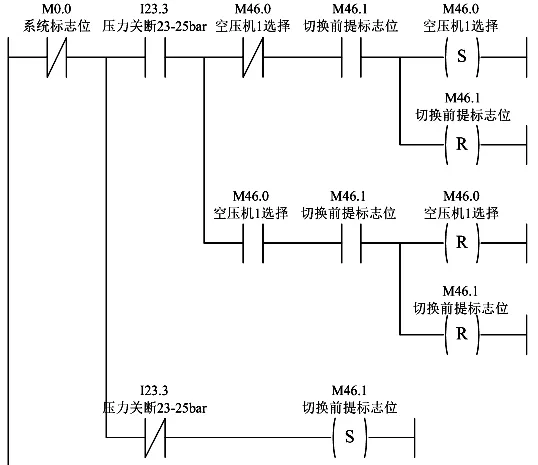

需要3個條件完成均衡切換:①壓力測量傳感器(I23.3),設定壓力,判斷工作周期的起止壓力點;②切換前提標志位(M46.1),判斷上一臺空壓機是否完成工作周期;③空壓機選擇標志(M46.0),儲存當前選擇狀態,表示選擇哪臺空壓機,為1表示空壓機1工作,為0表示空壓機2工作。PLC程序如圖4。

圖4 空壓機均衡切換選擇

其中I23.3采用PN5002傳感器輸出的數字量信號,設定SP為25bar,rP為23bar,信號模式采用Hnc,即滯后模式常閉:壓力高于25bar時輸出低電平,壓力低于23bar時輸出高電平。

系統在首次升壓達到25bar后開始進入均衡投入狀態。切換前提標志位(M46.1)在當壓力達到25bar時置位1,即上一臺空壓機已完成工作周期,允許切換動作執行,滿足原則①;當壓力低于23bar時,I23.3接通,允許空壓機切換選擇,滿足原則③;若上一個周期空壓機1未參與工作(M46.0初始狀態為0),則置位空壓機1選擇(M46.0),令空壓機1參與此次工作周期,滿足原則④,同時復位切換前提標志位(M46.1),鎖定此次工作周期的空壓機狀態,滿足原則②;同理,若上一個周期空壓機1參與工作(M46.0初始狀態為1),則復位空壓機1選擇(M46.0),令空壓機2參與此次工作周期,同時復位切換前提標志位(M46.1),鎖定此次工作周期的空壓機選擇狀態,以此實現兩臺空壓機交替切換投入使用。

2.3 空壓機運行控制

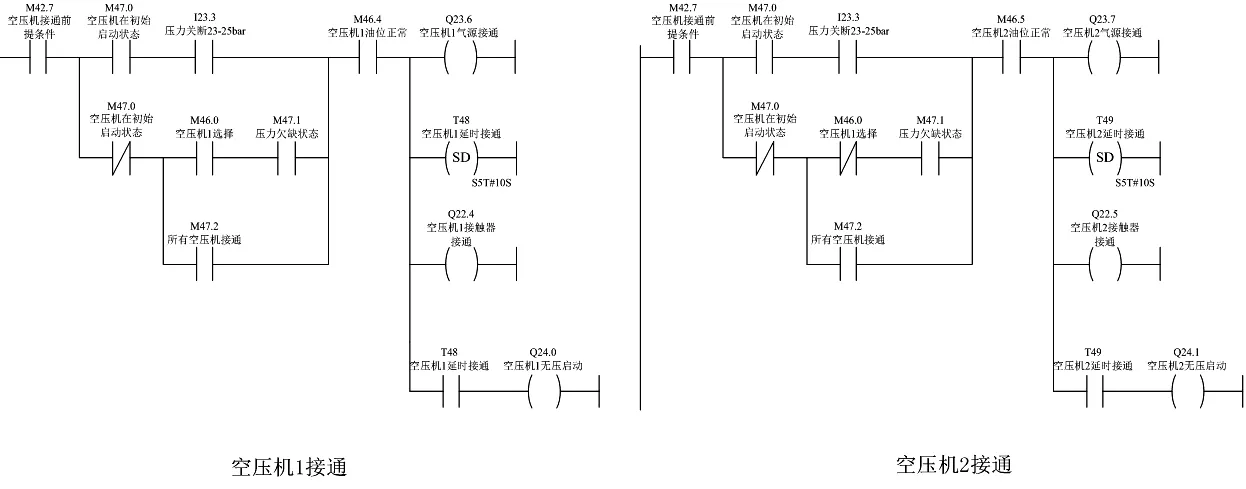

空壓機運行控制程序可分為三部分,即接通前提、工況判斷、設備啟動。

接通前提包括判斷兩臺空壓機保護斷路器是否脫扣、外界氣體供給壓力是否正常(可選擇)、預充壓是否達到壓力(可選擇)、空氣干燥器運行是否正常、兩臺空壓機潤滑油位是否正常。

工況判斷包括兩部分,其一是系統首次充壓,即空壓機在初始啟動狀態,此時兩臺空壓機的接通邏輯一致,一起運行;其二是系統壓力達到25bar之后,激活均衡選擇切換程序,壓力在21-23bar時啟動一臺空壓機運行,通過選擇標志M46.0進行空壓機1和2的切換運行,壓力在低于21bar后,兩臺空壓機接通邏輯一致,一起運行。

設備啟動包括兩部分,其一是動力接通,即同時接通供氣電磁閥與空壓機主接觸器,空壓機啟動運行;其二是無壓啟動,即空壓機啟動運行10s時間段內空壓機產生的壓縮氣體直接排出至大氣,不進入壓縮容器,當空壓機入口出口壓力接近一致時,出口電磁閥得電換向,空壓機系統開始向壓力容器內供氣。

兩臺空壓機接通控制程序如圖5。

圖5 空壓機接通控制

4 結語

無論是對自動沖壓線整體供氣還是區域供氣,雙空壓機系統相對于單空壓機系統都有著獨特的優勢,該方案可有效延長設備使用壽命,大幅降低故障發生頻次和故障恢復時間,對壓機線氣動系統的穩定性有著重要意義。