水輪發電機軸電流的產生和對軸承的保護

徐偉揚,李冬翠,楊柯

(浙江富春江水電設備有限公司,浙江 杭州 310030)

水輪發電機在帶負荷運行時,會在轉子上下兩端產生感應軸電壓,盡管軸電壓數值上不會太大,僅有幾伏,但因為主軸電阻很小,一旦軸承油膜遭到破壞,在主軸和軸瓦之間就會產生比較大的軸承回路電流,據有關文獻介紹,軸承電密達到或超過0.2A/cm2時,潤滑油膜就會發生碳化,使潤滑油潤滑效果降低,導致軸瓦溫度升高,影響到發電機機組的安全運行,嚴重的會引起發電機重大運行事故。目前,對軸電流還缺乏有效的計算分析手段,如烏江三岔河的引子渡電站2#機發現軸電流偏大,發電廠邀請了專家進行分析,但未能分析出軸電流偏大的原因。一般來說,廠家會根據自身的經驗設定最大軸電流報警,一旦發現軸電流偏大或異常變大時,必須停機進行故障排除。

為減少軸電流,防止軸承燒損,一般制造廠家都會在設計上采取一定的防范措施,如設置絕緣、裝設軸電流檢測裝置,可以防止軸承燒損,確保機組的安全穩定運行。

1 軸電流的產生及其危害

發電機的軸電流,通常隨著發電機負荷變化、勵磁電流變化而變化。產生軸電流的前提條件是主軸兩端存在軸電壓,軸電壓的產生,一般認為有以下主要原因。

(1)定子鐵心通常采用較薄的硅鋼片疊壓而成,片間存在接縫,同時定子、轉子之間不可避免的存在一定的偏心,國家有關標準對這個偏心值有硬性要求,定轉子各處的實際氣隙偏差不得超過定轉子氣隙的8%。定轉子之間存在偏心,使氣隙磁場不均勻,因氣隙磁場是旋轉的,而主軸中心與旋轉磁場中心又不會完全一致,就會在發電機主軸上產生交變磁通,產生交流感應電勢,該感應電勢就是軸電壓。

(2)軸承絕緣的損壞是產生過大軸電流的重要原因,在發電機適當位置設置軸電流絕緣是水輪發電機的基本要求。絕緣設置位置不當,機組長期運行后,設置在油槽內的絕緣受到潤滑油的長期侵蝕而被乳化,降低了絕緣性能,從而不能有效阻斷軸電流通過軸承形成回路。

軸電流主要危害:當軸電壓形成后,就會在主軸、軸瓦、機架、基礎之間形成閉合回路,產生軸承電流。發電機旋轉體和軸承之間有很薄的一層油膜,油膜本身也具有一定的絕緣性能,但如果軸電流偏大,長期運行后會引起潤滑油電蝕碳化,最終形成干摩擦而軸瓦燒損。

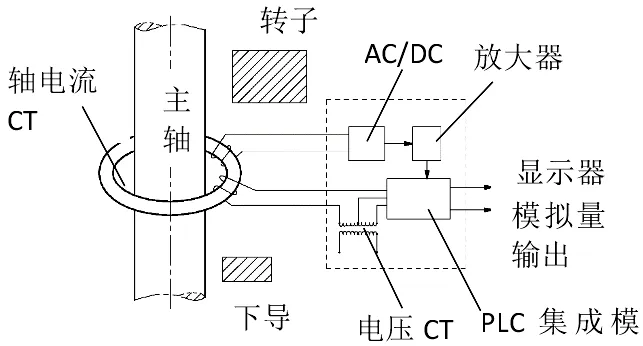

2 軸電流的監測

水輪發電機不可避免的存在軸電流,既然軸電流對機組的運行存在安全隱患,那么對軸電流的實時監測就非常重要了,目前對軸電流有多鐘監控手段,采用安裝空心環軸電流傳感器的方式最為普遍,可以實時監控發電機大軸的軸電流大小及其變化。當軸電流超過整定值時(整定值通常為5A),控制器輸出二級報警模擬量信號。軸電流檢測系統的原理見圖1。

圖1

環抱于大軸的軸電流互感器實時監測主軸的電流變化,該變化量經過變換和隔離放大將數據傳送到PLC集成模塊進行采樣,PLC對采樣數據進行濾波、轉換處理,精確得出與主軸電流對應的數字量。顯示器可顯示實際的主軸電流值,PLC對采集的數據與設定的報警值比較,確定報警輸出狀態。檢測器輸出的4~20mA的模擬量與主軸電流0~5A成線性關系。當報警器啟動時,說明主軸電流偏大,此時應及時停機進行檢查,排除隱患。

3 減小和防范軸電流的措施

針對軸電流不同的產生原因,從設計時,就應該考慮采取一些措施來減小軸電流。

(1)鐵心拉緊螺桿、定位筋等部位的磁感應引起的磁路變化,很難通過計算判斷其對發電機軸電流大小及變化的影響;定轉子的圓度偏差、安裝氣隙的不均勻引起的磁場不均勻,是可以通過對安裝的嚴格要求加以改善,通常定轉子氣隙偏差應按目標值為氣隙的3%進行控制。

(2)電磁設計,應綜合考慮發電機磁極數量、定子分瓣數、定子鐵心圓周方向沖片接縫數量以及電網頻率的關系。若2×Z/N(N表示發電機磁極數量,Z表示分瓣定子的分瓣數量或鐵心沖片的圓周接縫數量)約分后,如分子數為偶數時,那么在主軸上就不會產生感應電壓,反之,如分子為奇數,那么在大軸上會感應出分子倍數的電網頻率的軸電壓。同時應適當降低鐵心軛部的磁通強度、減少定子鐵心分瓣處和鐵心沖片合縫處的磁阻等措施來有效降低磁路不均勻,從而減少軸電壓。

(3)可控硅靜止勵磁裝置提供勵磁電流,雖然勵磁電流是直流電,但同時含有高頻成分,而且勵磁銅排或勵磁電纜往往沿主軸布置,容易在主軸上感應出軸電壓。據有關文獻介紹,周寧水電站曾經出現過因勵磁引線高頻對主軸的干擾而出現高電壓報警的事例,應盡量使勵磁銅排或勵磁電纜離開主軸表面的距離大一些。

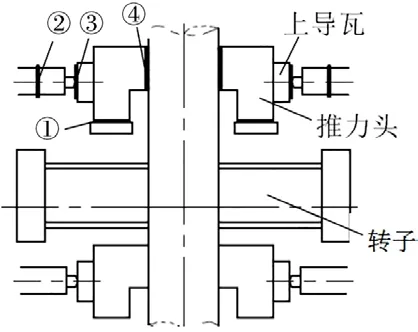

圖2

(4)阻斷軸電流通過軸瓦而形成軸承電流回路無疑是防范軸瓦因軸電流而燒損的簡單而最有效措施。各廠家都會考慮設置絕緣墊的方式來達到這個目的,但各個廠家根據自身的結構特點,絕緣設置的位置不盡相同。對于全傘式發電機,因其不設置上導軸承,上機架本身與旋轉部分不接觸,一般不設置絕緣。對于懸式和半傘式發電機,通常在圖2中所示的這些位置中設置絕緣。絕緣設置位置及特點說明。

位置①:可以有效的阻斷軸承電流回路。絕緣通過特定工藝布置在上導滑轉子與主軸之間,不與潤滑油接觸,避免了長期運行后絕緣性能下降,不需在其他部位再設置絕緣,如浙富公司習慣采用該絕緣方式,且絕緣性能可靠。

位置②:如發電機為懸式結構,且推力瓦為巴氏合金瓦,在位置②處設置絕緣外,還需在位置④設置絕緣,同時阻斷上導瓦與主軸的回路及推力瓦與主軸的回路,工藝制作簡單,弊端是絕緣材料與潤滑油接觸,長期運行后使絕緣性能下降,曾有電站發生推力頭、鏡板受軸電流電蝕的破壞。如推力瓦材料為塑料瓦,因塑料瓦的摩擦面材料為聚四氟乙烯,本身具有絕緣性能,那么僅設置位置②的絕緣就夠了。

位置③:絕緣設在上導軸承支撐環上,結構復雜,工藝要求高,同時還與設在位置②一樣,如推力瓦材料為巴氏合金,還需再設置位置④的絕緣。不利因數是一定程度上減少了導軸承支撐的剛度。

綜合以上各處設置絕緣,位置①相比其他位置來說,絕緣結構簡單,性能可靠,制造時經過可靠的防潮和密封處理,制造后經過嚴格的絕緣性能監測,可以確保機組長期運行后其絕緣性能不下降。

4 結語

水輪發電機的軸電壓、軸電流是必然存在的,如何減小軸電壓、軸電流和如何防范軸電流對軸承的破壞是各制造廠家都非常關注的問題。軸電壓、軸電流目前還沒有有效的計算分析方法,大多時候都是按各制造廠家的經驗設定報警值,一旦出現超標,再進行隱患排除。本文簡要說明了產生軸電壓、軸電流的因數,提出如何減小軸電壓、軸電流以及如何對軸承進行保護的說明。