仿真技術與增材制造驅動液壓元件性能升級方法可行性淺述

付穌昇 安世中德

液壓機械與液壓產品廣泛應用于國民經濟的各個領域,如通用機械、工程機械、汽車、航空航天和運輸設備等領域(圖1)。作為四大類傳動方式(機械、電氣、液壓和氣壓)之一,液壓傳動相對其他傳動方式,在結構、工作性能、使用維護和可靠性、經濟性上又都有著極其明顯的特點,如圖2所示。

液壓系統(傳動系統和控制系統)基于液體靜壓力傳動原理,是集成機械機構設計、電子電器設計、控制系統設計和力學設計等多學科設計元素的復雜產品。為滿足液壓機械各項技術要求,系統的機械構成、工作原理以及所采用的液壓元件作用特點等也不盡相同,但最基本的液壓系統均可以按照動力元件、執行元件、控制元件、輔助元件和工作介質五部分構成。由于液壓由多個系統構成,如圖3所示,系統級的產品優化升級可以在重點組成部分優化的基礎上完成。

液壓系統與液壓機械在國民經濟中的重要性和社會應用價值,對液壓產品不斷升級,提高產品性能提出了更高的要求。計算機仿真技術的發展在液壓機械與系統設計中發揮了至關重要的作用,從一維液壓系統模擬到三維虛擬樣機技術的應用,從CFD技術的介入到FEM技術的介入,仿真在液壓系統性能、閥體開啟與執行機構多體動力特性、高級泵性能設計、閥體與管道設計、機械結構強度校核以及輕量化設計中都有優秀的應用表現。特別是流體拓撲優化與尺寸優化,結構拓撲優化和尺寸優化使得泵、閥、執行器和集成塊在流體_生能和質量輕量化上都有大幅提高。但傳統加工方法的制約一定程度上使得流體與結構拓撲后的加工制造遇到一些難點,增材制造技術的不斷成熟和發展進步則帶來了新的契機,使得CFD和FEM介入后的泵、閥結構流體特性拓撲優化、結構拓撲輕量化以及尺寸優化設計之后的產品生產成為可能,從而讓CFD仿真可算、FEM技術仿真可輕量化降重等關鍵技術得以真正落地。

安世中德(Peraglobal-CADFEM)作為安世亞太公司專業項目咨詢與二次開發團隊,在傳統CFD領域、有限元FEM領域、機電—體化產品仿真技術和增材制造技術領域都積累了非常豐富的項目實施經驗以及技術解決方案。安世中德在液壓系統高端核心元件增材制造技術解決方案中,逐步擬定了較為完整的液壓系統與核心元件仿真一設計一制造流程。液壓傳動與控制系統分析入手聯合虛擬樣機技術進行機構運動性能模擬,利用CFD與FEM技術,對泵、閥、管道及液壓閥座進行流體拓撲優化、結構的拓撲優化和尺寸優化后,經過疲勞、動力學和剛柔耦合等驗證計算,最終進入增材制造環節,結合點陣設計以及打印過程工藝仿真控制,控制打印結構最終質量,形成完整的產品設計與優化生命周期,最終提供高端液壓元器產品最好的使用性能,如圖4所示。限于篇幅,本文僅對流程中部分內容進行簡要舉例和技術能力說明(不以絕對液壓產品為例)。

一、液壓系統與虛擬樣機仿真

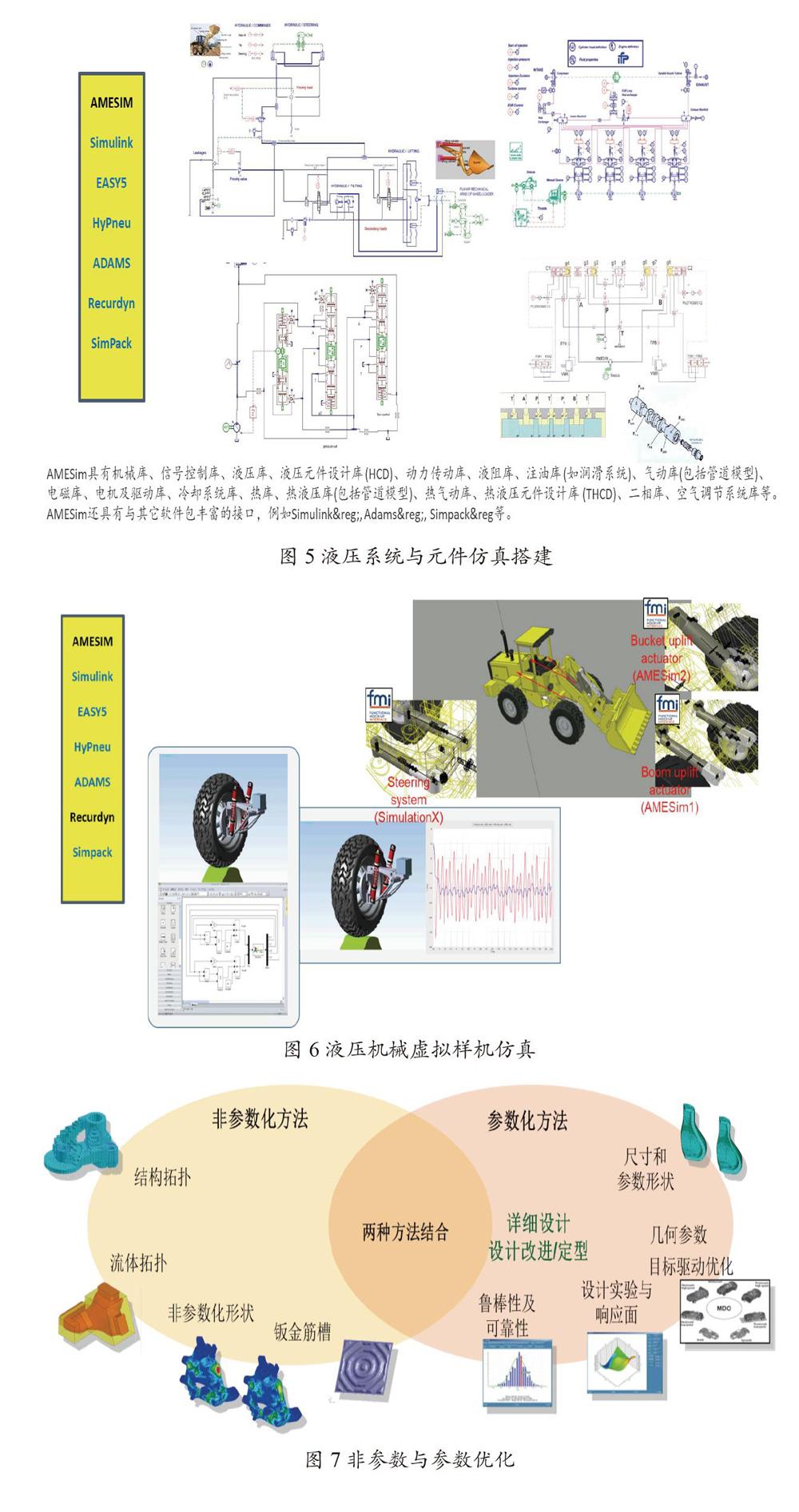

液壓系統與液壓機械模擬需求借助于ANSYS Motion、ANSYS Mechanical、Recurdyn、AMESIM以及HyPneu等進行聯合仿真。搭建液壓傳動/控制系統以及液壓元件功能組塊,將液壓過程控制與虛擬樣機模型結合,進行液壓系統性能和液壓機械運動參數的分析。

液壓機械分析能夠考慮剛柔轉化,引入有限元求解技術完成液壓機械中機構零部件強度、動力學和疲勞等內容的計算,如圖5、6所示。

二、CFD優化技術介入

執行器移動速度、負載能力以及同步、級進等過程需求,通常由液壓泵和閥類(機械、電磁和伺服)控制系統進行閥芯移動、開啟關閉與其他類型的流量控制,而且控制精度非常之高。

然而CFD流體優化技術依然有能力對于泵、閥及管路進行更優化設計以解決流體流動過程中的壓力損失,生成更佳的設計、制造更輕巧且_生能優異的液壓元件和產品。基于結構拓撲優化技術與尺寸優化技術(圖7),能夠在泵、閥基體結構上進行質量輕量化設計、融合制造和設計以滿足高端液壓產品對于質量、可靠性和密封等性能的苛刻需求。流體通道優化過后形狀不規則以及外殼結構的形狀不規則通過增材制造技術進行實現,這是傳統設計與加工所無法比擬的。

安世中德在CFD仿真與優化方面主要技術著手點基于三種技術方法實現:Design Exploration、MeshMorpher Optimizer RBF-Morph和Adjoint Solver。

如圖8所示,前兩者是基于參數化的優化方法,能進行多尺寸、多目標變量的優化,而Adjoint Solver具備更廣泛的設計空間,基于創新性的基于梯度的外形優化方法。三種技術在多種流體案例中都有很好的應用,這些案例的成功應用都為液壓元器件的流體_生能優化提供了可借鑒的方法。具體設計界面如圖9-12所示。

三、FEM優化技術介入與輕量化設計

一般適用于液壓產品結構優化的結構產品優化方法,主要包括兩大類:結構非參數優化和結構參數優化。

非參數優化以拓撲優化、形狀優化、自由尺寸優化及形貌優化為代表,能夠支持基于線_生靜態、慣性釋放、模態、頻率響應、熱、屈曲、隨機振動及非線性接觸等多種分析類型的優化設計,如圖13所示。

參數優化基于參數建模驅動模型進行優化設計(cAD/cAE雙向驅動),主要應用方向集中于參數敏感性、多學科多目標優化、穩健性和可靠性優化等,如圖14所示。

增材制造技術使得復雜點陣結構的大量應用成為可能。點陣設計在液壓增材制造中能夠充分填充液壓元器件壁厚,對于采用液壓驅動且有明顯輕量化需求的產品,點陣設計不失為—種好的選擇。安世中德基于點陣沒計進行了點陣晶胞參數插件的開發,這為點陣的設計堤供了理想的計算方法,保證了點陣應用的可行斷口可靠性(點陣設計與點陣仿真應用如圖15、16所示)。

四、增材制造工藝仿真

打印件的質量取決于多種因素,需要打印工程師不僅關注打印問題的孔隙率、微觀結構與材料性能,還需要考慮刮板干涉(碰撞)、支撐斷裂、部件開裂及變形過大等問題,另外合格的增材制造需要解決可重復工藝、保證質量和工藝控制等諸多問題。常見打印機缺陷和影響因素如圖17所示。在打印工藝模擬中,安世中德借助Workbench Additive、Additive Print和Additive Science通過仿真解決了增材制造的工藝問題(圖18)對上述打印過程中打印材料性能、孔隙率等進行模擬,對打印過程出現的缺陷進行仿真排查,確保打印成功。

五、液壓核心元件仿真與增材制造愿景

安世中德有志于借助安世亞太多種仿真產品以及自身積累的機電液一體化仿真能力、CFD的流體拓撲與尺寸拓撲仿真能力、FEM的結構拓撲和點陣設計開發能力以及一體化增材設計、工藝、驗證計算能力等為企業提供更多質輕、質優和具有競爭力的高端液壓產品及解決方案,以更好地幫助客戶提升產品質量,為社會創造更多價值。