T2純銅/2024鋁合金爆炸焊接接頭界面結構及性能

李玉龍,董陽平,付艷恕,李學文

(南昌大學 機電工程學院 江西省機器人與焊接自動化重點實驗室,江西 南昌 330031)

銅及銅合金具有優良的導電導熱性和延展性,且加工性能良好,在石油石化、船舶、通信和電力系統等領域中得到了廣泛應用[1].鋁及其合金具有優良的耐腐蝕性、更低的密度、高的比強度及較好的韌性和加工性能,在航空航天、汽車、機械制造、船舶及化學工業中已大量應用[2].在科學技術高速發展的今天,這些單金屬或合金已經很難滿足工業生產要求.銅鋁雙金屬復合結構兼具兩者的優點,展現出廣闊的應用前景[3].

目前,銅鋁復合結構的加工方法主要有軋制復合[4]、表面噴涂[5]、擠壓拉拔[6]、真空釬焊[7]等方法.由銅鋁二元相圖可知,銅和鋁之間的互溶性很小,物理化學性能相差很大,容易形成多種金屬間化合物,這些金屬間化合物會降低銅鋁復合結構的導電性,并且可能造成使用服役過程中形成裂紋并導致斷裂破壞.

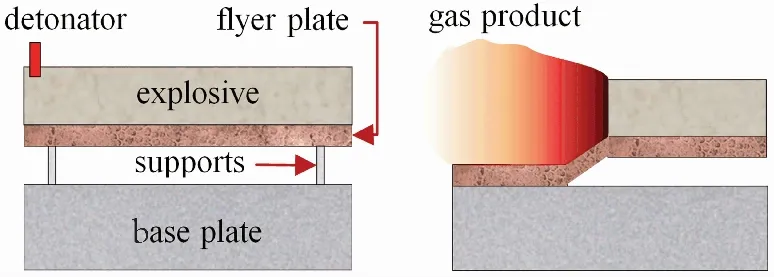

爆炸焊是利用炸藥爆炸產生的巨大能量,在微秒級時間內使2塊金屬板在碰撞點產生很大的應變速率和很高的壓力,從而實現同種或異種金屬的焊接方法[8].利用爆炸焊接銅鋁復合板,不僅可以實現大面積銅鋁雙金屬板材之間的連接,而且可以極大地減少硬脆性金屬間化合物的形成.現有的文獻對銅鋁爆炸焊接的研究多集中在爆炸焊可焊性窗口與界面波形等,對爆炸焊接頭界面組織和界面形成機理較少涉及[9-11].

本文以T2純銅和2024鋁合金為對象,研究了爆炸復合板結合界面的顯微組織、成分分布、力學性能等,進而分析了其接頭界面形成機理.

1 試 驗

試驗選用的復板材料和基板材料分別是T2純銅和2024鋁合金板,尺寸分別是800 mm×400 mm×4 mm和800 mm×400 mm×8 mm.試驗使用炸藥類型為二號巖石硝銨(rock ammonium nitrate)炸藥.裝藥密度約為0.8 g/cm3,爆速約為2 800 m/s,裝藥比(炸藥與復板質量比)為1.2.試驗采用平行安裝法爆炸工藝,復板和基板的預置間隙為6 mm,試驗采用端部起爆方法,爆炸焊接示意圖如圖1所示.

圖1 爆炸焊接示意圖

爆炸焊所制得的大塊復合板材經切割、粗磨、細磨、拋光進行標準金相制樣.用氨水、雙氧水、蒸餾水2∶2∶5的體積比配制成腐蝕液,先對銅側金相表面腐蝕5 s,再用體積分數0.05%的HF溶液腐蝕鋁側10 s.用GX71F型奧林巴斯金相顯微鏡(Optical microscope, OM)和S-3200-NHITACHI型掃描電子顯微鏡(scanning electron microscope, SEM)觀察銅鋁復合板焊接界面顯微組織.在CTM2500型電子萬能材料試驗機上進行拉剪試驗測試復合板界面結合強度,試驗中3個試樣取平均值并用線切割加工成,如圖2所示,拉伸過程中夾頭夾持試樣兩端部,搭接面積為3 mm×6 mm,拉剪速率為0.2 mm/min,根據抗拉強度計算公式:抗拉強度=峰值載荷/(接合寬度×接合長度)可得界面結合強度.用掃描電子顯微鏡對斷口進行掃描觀察,分析其斷口形貌.用IE250X Max50型能譜儀(energy dispersive spectrometer, EDS)分析結合面元素擴散規律.用D8 ADVANCE 型X射線衍射(X-ray diffraction, XRD)分析焊接界面物相.用NANOMECHANICS公司iMicro納米壓痕儀對復合板各區域進行力學測試分析.

圖2 T2/2024合金復合板拉剪試樣示意圖

Fig.2 Schematic diagram of the tensile shear specimens of T2/2024 composite plate

2 結果及分析

2.1 結合界面的顯微組織特征

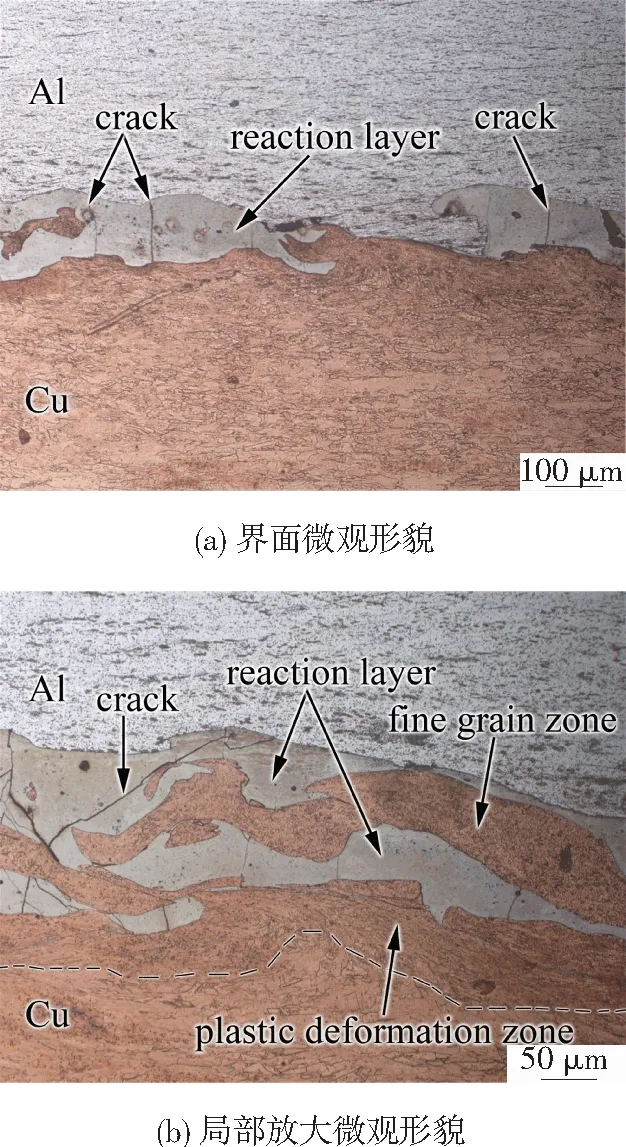

圖3為T2純銅/2024鋁合金復合板爆炸焊接頭組織,其中圖3(a)為T2/2024合金復合板界面的部分微觀形貌,圖3(b)為局部放大界面微觀形貌.

圖3 T2/2024合金爆炸復合板界面顯微組織特征

Fig.3 Optical microscopy image of the interface in explosive welded T2/2024 composite plate: (a) image of the interface; (b) the partially enlarged image

從圖3(a)可以看出,連接界面主要由平直界面、波狀界面和熔化層界面構成[12],界面整體連接較好,沒有出現未焊合現象,結合處出現了不同于母材的中間過渡層,在中間過渡層中發現裂紋,形成裂紋的原因可能是中間層生成了硬脆性化合物.在結合界面處未發現夾雜物,這是因為爆炸焊產生的射流對母材表面具有清理作用.圖3(b)為爆炸焊界面局部放大圖,從圖中可見:界面包含反應層、細晶區和塑性變形區3個區域;在塑性變形區,基體金屬組織和晶粒被拉長成密集的流線狀,這是因為爆炸焊是在巨大壓力和極短時間下完成,加之基體金屬硬度較低,導致上述現象的出現[13].如圖3(b)所示,在反應層夾雜的細晶區面積最大,這與溫度有很大的關系,爆炸絕熱壓縮和畸變能沉積兩者造成焊接界面附近快速溫升,雖然這個過程時間很短,但也會對界面附近的部分己經塑形變形的金屬起到回火作用而使晶粒細化,這有利于提高焊接接頭的力學性能[14].

2.2 結合界面的成分分析

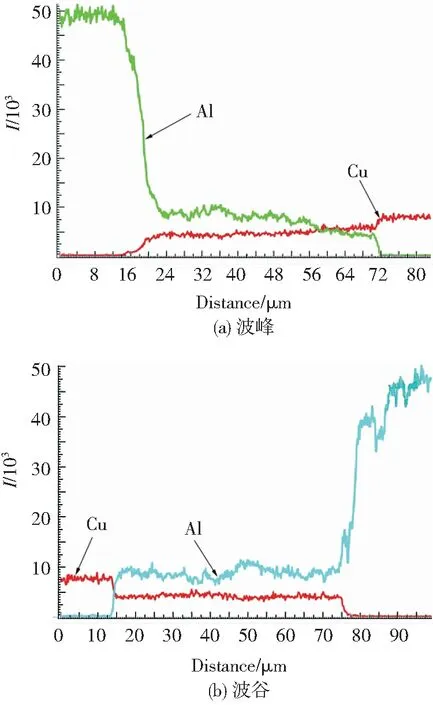

圖4為T2/2024合金復合板爆炸焊界面波峰和波谷局部放大的SEM照片.為確定焊接結合面過渡區的元素分布,在過渡區波峰和波谷進行線掃描,結果見圖5.由圖5可見,在T2/2024合金復合板焊接界面過渡區線掃描均出現穩定的臺階,這表明過渡區很可能由穩定的化合物組成.對過渡區不同區域進行EDS能譜點分析,分析結果見表1.

圖4 T2/2024合金復合板界面SEM照片

Fig.4 SEM images of T2/2024 interface: (a) wave peak;(b) wave trough

從表1可以看出,過渡層中深灰色區域的銅、鋁元素原子個數比約為2∶1,而淺灰色區域的銅、鋁元素原子個數比約為1∶1.根據銅鋁二元相圖和以上檢測結果可以推測,T2/2024合金復合板焊接界面過渡層可能是由AlCu和Al2Cu組成.

圖5 不同位置EDS線掃描結果

Fig.5 EDS elements line scan of the interface in Fig.4: (a) wave peak; (b) wave trough

表1圖4中標定位置EDS化學成分

Table 1 Chemical composition at different regions of Fig.4

Pointx(Al)/%x(Cu)/%Possible phaseA64.2935.71Al2CuB45.5954.41AlCuC54.9645.04AlCuD0100Cu

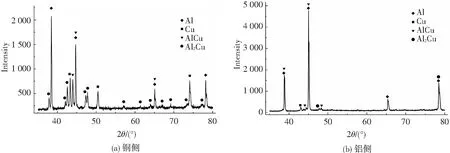

為了進一步確定過渡區中的化合物,對T2/2024合金復合板拉剪斷面兩側進行XRD衍射分析,結果如圖6所示.由圖6可見,銅側和鋁側衍射峰的主要成分為Cu、Al、AlCu和Al2Cu,所以可基本確定中間層化合物為AlCu和Al2Cu的混合物.

2.3 復合板結合界面力學性能分析

2.3.1 結合界面的納米硬度分析

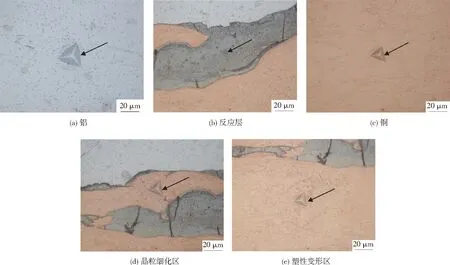

由于爆炸焊接結合界面存在多個不同微小區域,普通硬度測試很難表征其微小相的性質.為此,對不同區域進行了納米壓痕測試.測試過程中設置目標載荷為500 mN,每個區域連續測量3次取平均值,得到各區域的壓痕深度如圖7所示.

從圖7可以明顯看出,2024鋁的壓痕深度大于T2銅,IMC層深度最小.至于塑性變形區和細晶區無法直接分辨,可通過Oliver-Pharr[15]方法將其硬度測出,測試結果如表2所示.

圖6 T2/2024合金復合板拉剪斷面XRD分析結果

Fig.6 XRD analysis of the tensile shear fracture surface of T2/2024 composite plate: (a) the copper side; (b) the aluminum side

圖7 各區域納米壓痕測試結果

Fig.7 Nanoindentation test results of each zone: (a) aluminum; (b) reaction layer; (c) copper; (d) fine grain zone; (e) plastic deformation zone

表2納米壓痕測試各區域的硬度

Table 2 Hardness of the reaction phases and base metals from nanoindentation test

Test positionHardness/GPaYoung’s modulus/GPaAl0.9±0.185±4IMCs7.5±0.5160±17Cu2±0.3155±14Fine grain zone2.7±0.3163±17Plastic deformation zone2.2±0.2161±8

由表2可知,銅側塑性變形區和細晶區的硬度比基體有所提高,這是由于晶粒細化導致硬度增加,而中間反應層硬度在7.5 GPa左右,這是由于中間層生成了硬脆性金屬間化合物AlCu和 Al2Cu,這與Hug研究的AlCu和 Al2Cu化合物硬度相近[16],這也進一步驗證了過渡層是由AlCu和Al2Cu混合物構成.

2.3.2 界面結合強度分析

對T2/2024合金復合板進行拉剪測試,可得T2/2024合金復合板平均界面結合強度為67 MPa,這比Zhang等[17]研究的固-液復合法得到銅鋁復合結構材料界面結合強度57 MPa高出約20%.

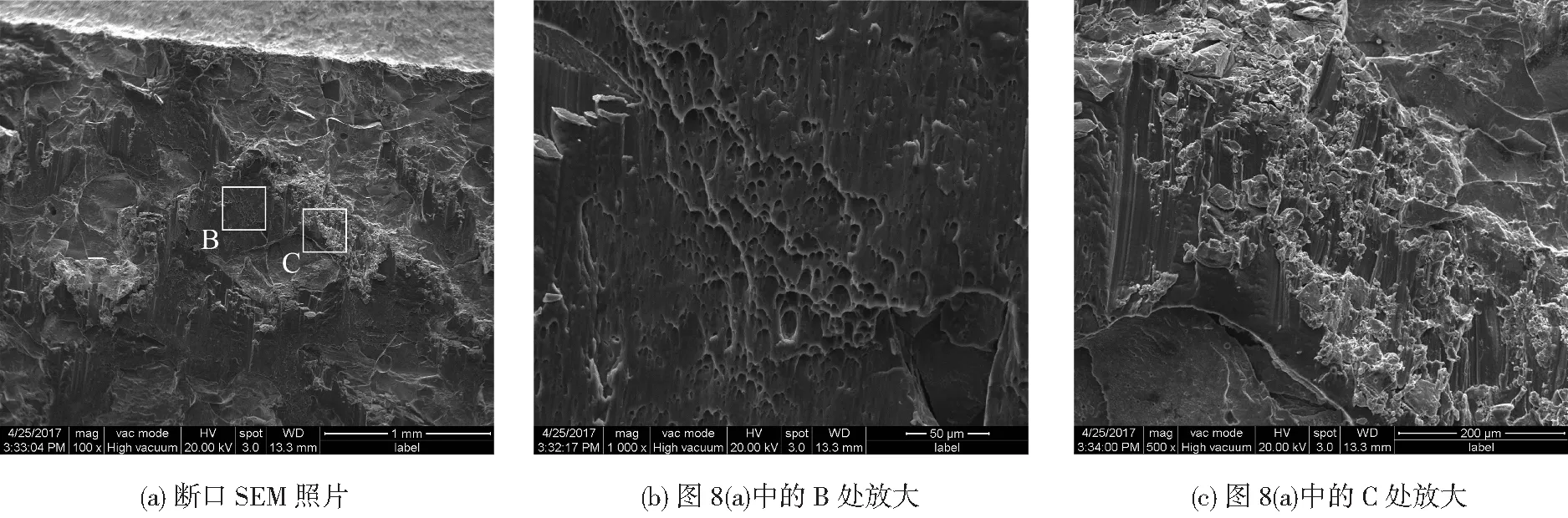

圖8為T2/2024合金復合板銅側剪切斷口,從圖8(a)可以看到,斷裂處是在高低起伏的波峰和波谷處,說明斷裂是沿著波形界面撕扯開.圖8(b)、(c)分別是圖8(a)中B、C位置局部放大圖,B處存在大量的拉長韌窩,可能是斷裂位置發生在塑性的細晶區,而圖中C處出現了解理臺階,這可能是斷裂位置發生在IMC層裂紋處,由此可見硬脆性化合物對焊接接頭的力學性能影響很大,應該選擇合理參數減少硬脆性化合物的生成.

圖9為T2/2024合金復合板剪切斷口銅側局部EDS面掃描結果.從圖9可以看出,部分鋁合金組織粘在銅上,說明爆炸焊接過程中T2/2024合金復合板在波狀接合界面處出現了局部熔化現象的冶金結合,這也對其界面接合提供了一定的保證[18].

圖8 T2/2024合金爆炸復合板拉剪斷口SEM照片

Fig.8 SEM image of the tensile shear fractures of T2/2024 composite plate: (a) SEM image of the fracture; (b) magnified image of B position; (c) magnified image of C position

圖9 T2/2024合金爆炸復合板拉剪斷口EDS面掃描圖

Fig.9 EDS spectra of the tensile shear fractures of T2/2024 composite plate: (a) SEM image of the fractures; (b) EDS spectra of the fractures

3 結 論

1)通過爆炸焊成功獲得T2/2024合金復合板,結合界面連接良好,界面由平直界面、波狀界面和熔化層界面構成;界面附近組織發生不同程度的塑性變形,越靠近結合面塑性變形程度越大.

2) T2/2024合金復合板過渡區主要由AlCu和Al2Cu混合物構成.

3)隨著距離接合界面的距離增大硬度呈遞減趨勢,T2/2024合金復合板結合界面反應層硬度最大,平均硬度可達8 GPa;T2/2024合金爆炸復合板拉剪試驗結果表明,復合板平均界面結合強度為67 MPa,斷裂發生在銅鋁結合界面處,斷裂方式由脆性斷裂和韌性斷裂構成的混合斷裂.

4)試驗過程中過渡區IMC層對結合界面提供了一定保證,但硬脆性化合物也容易產生裂紋,影響接頭性能.因此,在焊接過程中應選擇合適的參數以減少硬脆相的生成.