PCB企業危險化學品安全事故分析與預防性安全風險管理

張澤東 張 迪

(無錫深南電路有限公司,江蘇 無錫 214000)

0 前言

印制電路板(PCB)行業中,對于覆銅板基材上線路圖形及其他化學處理技術已經日趨成熟。PCB制造工藝環節中,化學品的使用相當頻繁。據筆者統計,包括最基礎的酸堿類化學品以及為了特殊工藝參數需求而專門研發的混合類添加劑、稀釋劑等約近200種化學品應用PCB企業的各個生產環節中。在品種如此之多的化學品中,屬于或者含有危險化學品成分(不包括高端試劑中的保密成分)的約占總數的三分之一。

近年來,因危險化學品(以下簡稱危化品)泄露污染、火災爆炸等各類事故等造成的財產損失和人員傷亡觸目驚心,國家應急管理部就危化品安全事故多發的形勢多次發文要求各省市做好危化品事故防范督查,堅決遏制事故多發勢頭。2018年10月15日在浙江杭州由應急管理部主導召開了“第九屆中國國際安全生產論壇日程 - 防范危險化學品事故分論壇”,這說明危險化學品安全形勢在國務院部委領導高層已經上升到了一個新的監管高度。作為危險化學品的使用行業之一,結合行業中多發的安全事故類型,PCB企業在危化品安全風險管控方面也應當給予重視。因此,如何有重點的對PCB生產制造過程中,針對危化品這一重要危險源從技術層面上實現精細化的安全風險管控就成了擺在面前的工作課題。本文就行業中危化品的應用特點和安全工作中總結出的經驗知識和安全技術,給出一些適用于PCB企業的有效管理舉措,以期與各位同行交流探討。

1 PCB企業常用危化品舉隅

危化品化學性質活躍,同一品種,危險特性多樣性,隨著《危險化學品目錄(2015版)》的發布,原九大危化品的危險類別分界已被打破。考慮到本行業僅將危化品作為使用物料,且種類有限,現仍將常用危化品按照其主要危險特性進行劃分及使用特點如下:

(1)酸堿腐蝕品:硫酸、鹽酸、硝酸、燒堿、純堿等;

使用特點:應用范圍廣、用量大、濃度高,主要應用于產品表面清洗、微蝕處理等,使用時通常先進行稀釋溶解;

(2)易燃易爆品:酒精、丙酮、稀釋劑、洗網水等;

使用特點:用量不多、溶解性好、揮發快、閃點低,主要應用于潔凈度要求高的部件和設備附件的清潔;

(3)強氧化劑類:過硫酸鈉、高錳酸鉀、蝕刻液、雙氧水等;

使用特點:應用專一、用量大、助腐蝕、助燃爆,主要應用于化學銅、圖形蝕刻等工藝;

(4)有毒有害品:氰化金鉀、甲醛等大部分危化品;

使用特點:應用專一、毒性較大,主要應用于表面特殊工藝處理等;

以上四類主要危化品,因其危險特性,從“采購選擇-運輸供應-安全倉儲-線邊使用-危廢處置”五個階段針對性進行跟蹤式安全管理,使其在廠區內得到有效的安全風險管控,遏制危化品安全事故的發生。

特殊管制類化學品:

(1)易制毒化學品:鹽酸、丙酮、高錳酸鉀、硝酸等(據《易制毒化學品管理條例(2018修訂版)》識別,以上均為第三類易制毒化學品);

(2)易制爆化學品:雙氧水、高錳酸鉀、硝酸等(據《易制爆化學品管理條例(2017修訂版)》識別);

(3)職業高毒物品:甲醛、可溶性鎳化物(硫酸鎳)、重鉻酸鹽、氰化物等(據《職業性接觸毒物危害程度分級(2010年版)》識別)。

2 PCB企業常見危化品事故

2.1 火災爆炸

常見原因為高溫熱源控制異常、靜電釋放、易燃品使用失控等而導致明火燃燒、物品隱燃,甚至造成密閉空間連鎖燃爆。

(1)易燃氣體火災:主要為天然氣、乙炔壓縮氣等工作用氣系統異常導致泄漏而為極易被場所內存在的靜電源、高溫熱源,明火源點燃從而發生火災燃爆事故。

(2)易燃液體火災:閃點<60 ℃的易燃易爆液體化學品,由高溫熱源、靜電釋放、明火等點火源將其點燃,且燃及周圍可燃物品后形成火勢擴散。

易燃液體大部分為小分子有機物,沸點低、易揮發,當揮發的氣體分子均勻分布于密閉空間并達到其爆炸極限時,遇點火熱源即可發生瞬間燃爆,產生巨大能量釋放,造成極大設施破壞和人員傷亡。

另外,當助燃氣體(如氧氣)源頭泄漏或者通過化學反應產生而分布于空間中,致該場所的氧氣濃度驟然上升,導致場所內易燃物在遇到點火熱源極易達到其著火點的燃燒現象速率加快,甚至發生燃爆事故。

PCB企業常見火災爆炸為易燃易爆品液體、強氧化劑等。

(3)易燃固體火災:燃點較低,質地疏松的固體可燃物品,也可由高溫熱源、明火等點火源將其點燃,且燃及周圍可燃物品后形成火勢擴散。(本行業內尚未發現使用一、二級易燃固體物品,即燃點小于300 ℃)

PCB企業常見火災為包裝類物料、有機廢物沉積、可燃性粉塵、一般性Pp或pvc有機材質設施等問題。

2.2 化學泄漏

常見原因為存儲設施老化損壞、設備管道閥門異常、化學品添加控制異常、化學品配送轉運異常而導致存儲罐體、設備槽液泄漏。

(1)一般性液體泄漏:主要為低濃度設備槽液泄漏,泄漏量較小(泄漏量<1000 L)、危化品含量較少(質量濃度小于10%)、化學性質微弱等。

(2)高濃度液體泄漏:主要為高濃度原藥存儲添加系統、設備槽液異常泄漏,且泄漏量較大(泄漏量>1000 L);危化品含量較大;物理和化學性質活潑易活躍;易反應;圍堵收集救援難度大等。

(3)高溫導熱油泄漏:主要為壓合用熱載體高溫大熱油因循環系統異常而導致其泄漏,導熱油燃點雖高,但當其達到200 ℃以上的導熱油泄漏時瞬間與空氣中的氧氣接觸而發生劇烈的氧化現象,導致事故現場產生大量黑煙,能見度極低,圍堵收集和救援難度增加。

2.3 吸食中毒

主要為作業員工吸入或食入生理毒性較大的危化品,而導致人員傷亡。

(1)氰化物中毒:氰化物通過呼吸系統吸入、消化道食入或者破損皮膚接觸吸附的方式進入人體導致中毒事件,主要風險環節為氰化物的轉運添加、異常處理的防化防護不全、槽液pH較小(較強的酸性條件導致氰化物溶液易產生氰化氫氣體)。

(2)氨氣中毒:氨水揮發導致作業人員呼吸系統吸入而導致中毒事件,主要風險環節為氨水的轉運添加、存儲使用和設備封閉異常。

(3)氯氣中毒:主要為蝕刻工段設備密封性異常或者蝕刻液添加異常及其他產生化學反應的情況而導致氯氣通過呼吸系統吸入導致中毒事件,主要風險環節為蝕刻液添加系統異常、廢液存儲轉運異常。

2.4 反應擴散

當危化品誤添加操作或者混合泄露時,可能發生有氣體產生導致有毒有害氣體擴散事故,從而可能導致人員傷亡。

(1)劇毒氣體擴散:當表面涂覆工藝所需的氰化物溶液與酸性較強的溶液反應,游離的氰CN-和H+結合產生沸點較低的HCN,致使其以有毒氣體的形式揮發到作業場所中,反應方程式見式(1):

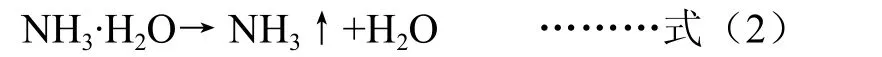

(2)氨氣擴散:氨水揮發導致作業人員呼吸系統吸入而導致中毒事件,主要風險環節為氨水的轉運添加、存儲使用和設備封閉異常見式(2):

(3)氯氣擴散:主要為蝕刻工段設備密封性異常或者蝕刻液添加異常及其他產生化學反應的情況而導致氯氣通過呼吸系統吸入導致中毒事件,正常蝕刻液反應化學機理為:

酸性蝕刻液的主要成份:CuCl2、2H2O、HCl,NaCl、NH4Cl、H2O

酸性蝕刻母液中的CuCl2的Cu2+具有氧化性,能將覆銅板上的單質Cu氧化為+1價的Cu+,其蝕刻反應見式(3):

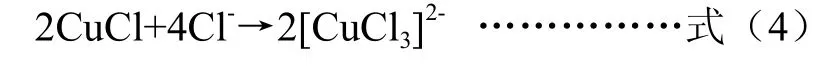

難溶于水的CuCl在有過量的Cl-存在下,能形成可溶性的[CuCl3]2-絡合離子,其絡合反應見式(4):

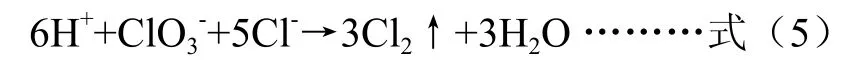

隨著蝕刻溶液中的Cu+越來越多,蝕刻能力下降,為保持蝕刻性能,大部分PCB企業采用成本更低、再生速率快的氯氣再生方式,將Cu+重新轉換成Cu2+。氯氣的主要來源依靠酸性蝕刻再生系統,即利用酸性再生劑主要成分氯酸鈉中因其含有+5價Cl的具有強氧化性的ClO3-,ClO3-在酸性條件下與處于最低價態-1價的Cl-發生如下的反應見式(5):

整個再生蝕刻的過程,設備必須保持全程封閉,一旦設備損壞或者再生劑添加異常,很可能導致氯氣發生系統反應速率加快,多余的氯氣就會發生外泄,從而造成人員傷亡和產品氧化損失的安全事故。

另外,鹽酸以及其他含有Cl-的危險廢液(如微蝕液、酸性蝕刻廢液等)與PCB企業中常見強氧化劑混合也會發生劇烈氧化還原反應,產生大量的Cl2,反應原理如下:

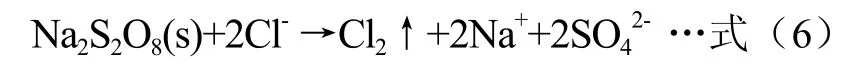

①過硫酸鈉與含有Cl-的溶液反應見式(6):

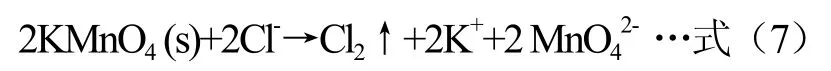

②高錳酸鉀與含有Cl-的溶液反應見式(7):

(4)氮氧化物氣體擴散:在濕法制程中,硝酸和含有硝酸成分的褪錫水等混合化學品及其危廢溶液是常見危化品。硝酸作為“工業三大酸”之一,與鹽酸和硫酸具有突出的強氧化性質,遇到金屬時首先發生的是硝酸根在酸性條件下的氧還原反應而非普通的金屬H+的置換反應,以金屬Fe為例,其反應方程式大致如式(8):

空氣中的O2將NO迅速氧化產生有刺激性氣味的棕紅色有毒氣體NO2見式(9):

3 采購準入與安全審核體系

3.1 危化品供應商的選擇與審核準入

危險化學品供應商的選擇是PCB企業首先要面臨的問題,如何判斷和最終遴選出合法合格的供應商,降低企業危化品采購和運輸的違法風險,首先要從工藝品質需求和采購成本著手,必須要審核其危化品生產經營的合法性,才能為危化品的安全使用和運輸提供可靠的安全保障。結合國家相關法律法規從工商準入、生產許可、交通運輸、消防安全、職業衛生等多個方面,筆者總結出對危化品供應商企業進行合法性審核的主要內容:

3.1.1 危化品生產/貿易企業資質

(1)營運資質:工商稅務三證合一、生產/經營場所資質、危化品存儲資質等(如涉及生產和經營易制毒化學品、易制爆化學品和劇毒品所需備案證明);

(2)安全許可:危化品安全生產許可、危化品經營許可、經營場所消防驗收報告、安監局定期檢查報告等;

(3)管理體系:專職安全管理人員資質、安全管理規章制度體系、隱患整改記錄;

(4)運輸資質:危化品道路運輸許可、危化品運輸車輛資質及審核證件、運輸參與人員資質證書(危化品車輛駕駛員、押運員、駕駛員)。如委托第三方運輸公司,除查看以上文件外,另要審核其原始有效運輸委托合同;

(5)職業衛生:審核職業病危害因素年檢報告與整改記錄、從業人員年度職業病體檢報告風險崗位識別與從業人員危化品安全專項培訓記錄等。

3.1.2 危化品生產/貿易場所安全管理與事故預防

(1) 危險源識別與控制:危險源識別與控制文件、安全管理控制文件等;

(2)生產場所安全:生產場所大口徑反應釜防護設施、生產電器設備用電規范符合情況、生產現場危化品分類管理情況、從業人員勞動防護用品佩戴情況等;

(3)存儲場所安全:分類隔離存儲區域劃分與執行情況、化學品安全技術說明書公告、危化品警示標識張貼情況、甲類危化品倉庫資質與現場符合情況、易燃易爆品倉庫防爆設施情況、庫房防泄漏設置情況等;

(4)消防應急救援:消防疏散規劃及執行情況、火災報警系統定期測試情況、消防演習記錄、消防救援器材配置實際符合和定期檢查記錄。

3.2 化學品試用安全評審體制

PCB企業新型化學品物料的試用與常備前,為了防止新型職業病危害因素的引入和危化品安全風險失控,必須要從危化品安全管理專業方面進行安全評審,其評審流程如下。

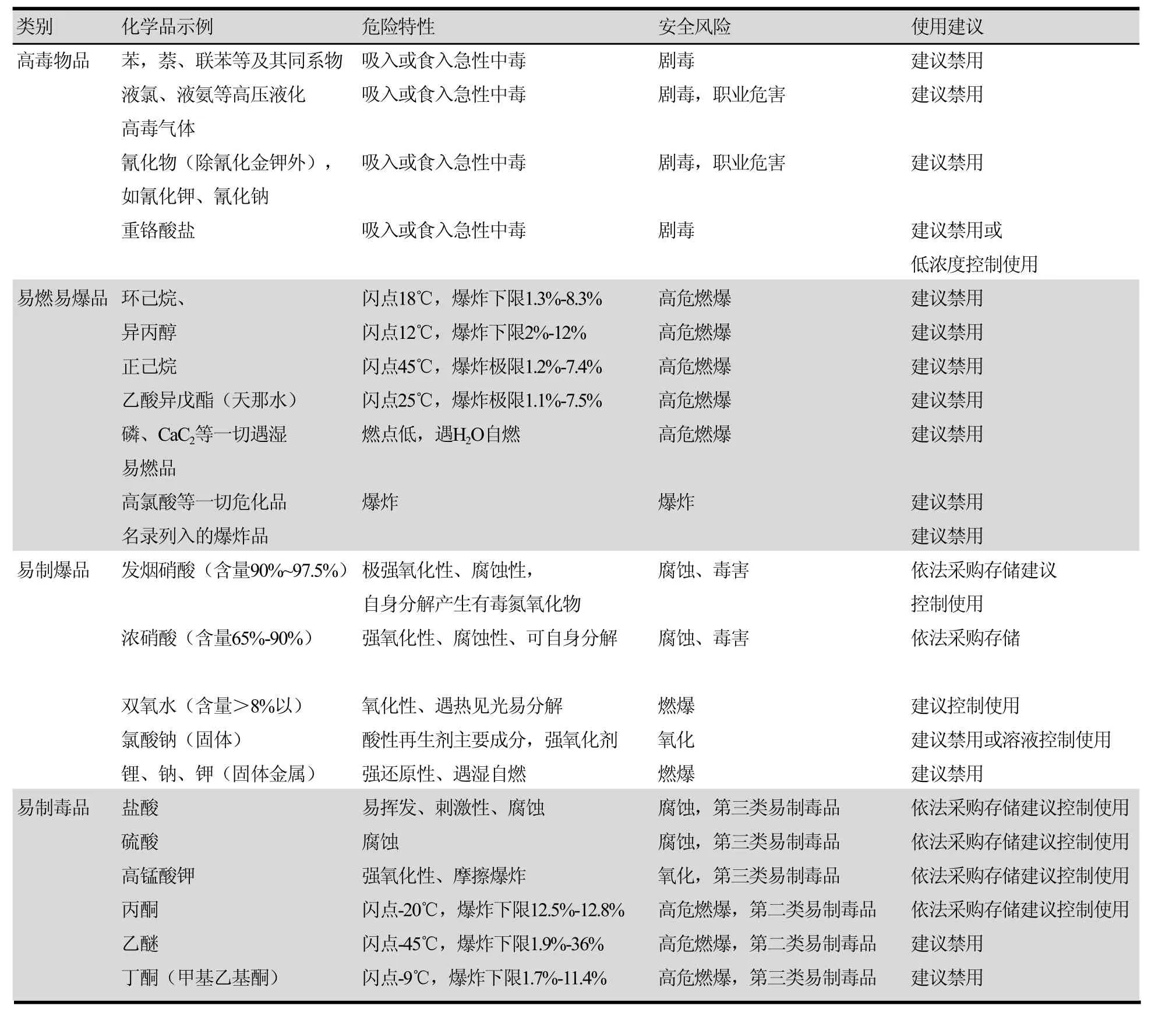

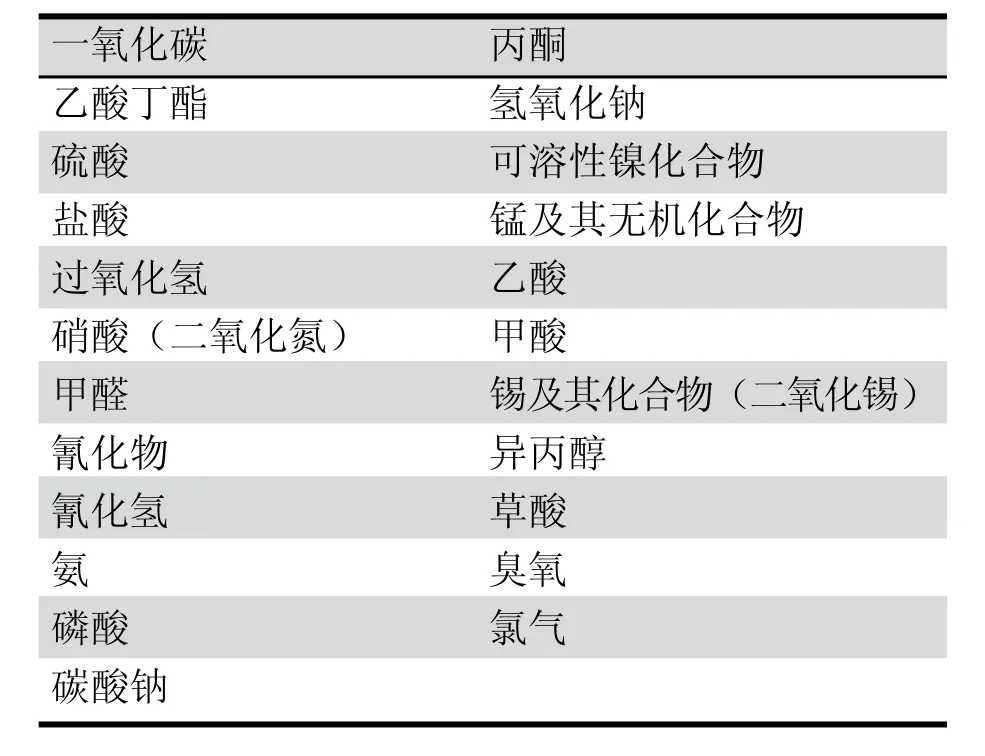

(1)生產技術部門相關負責人發起化學品物料試用審批流程。流程中必須上傳該化學品安全技術說明書(如有保密成分必須提供國家已經明令禁止的職業病危害禁忌物的排除有效鑒定報告),如含有國家法律法規明令禁止和行業淘汰的職業病危害高毒物質、火災爆炸風險危化品,一票否決,終止使用。PCB企業高危化學品控制使用(見表1)。

(2)依據供應商提供的相關安全技術材料對試用樣品進行進行試用前的安全試驗評審,根據企業實際存儲和使用場所的規劃和管理條件進行合理選擇。針對該化學品,在包裝運輸標準、存儲條件、危險特性、使用操作流程等方面為生產技術部門、采購管理部門、庫房管理部門提供安全技術支持。

(3)對屬于貴重化學品、劇毒品、易制毒品和易制爆品的四類公司重點管制和公安安監部門重點管制危險化學品,要求庫房收發和使用部門做好詳細物品臺賬,督促落實有效的安全控制措施。

表1 PCB企業高危化學品控制使用一覽表

4 危化品安全存儲與配送轉運

4.1 甲、乙類火災風險危化品倉儲

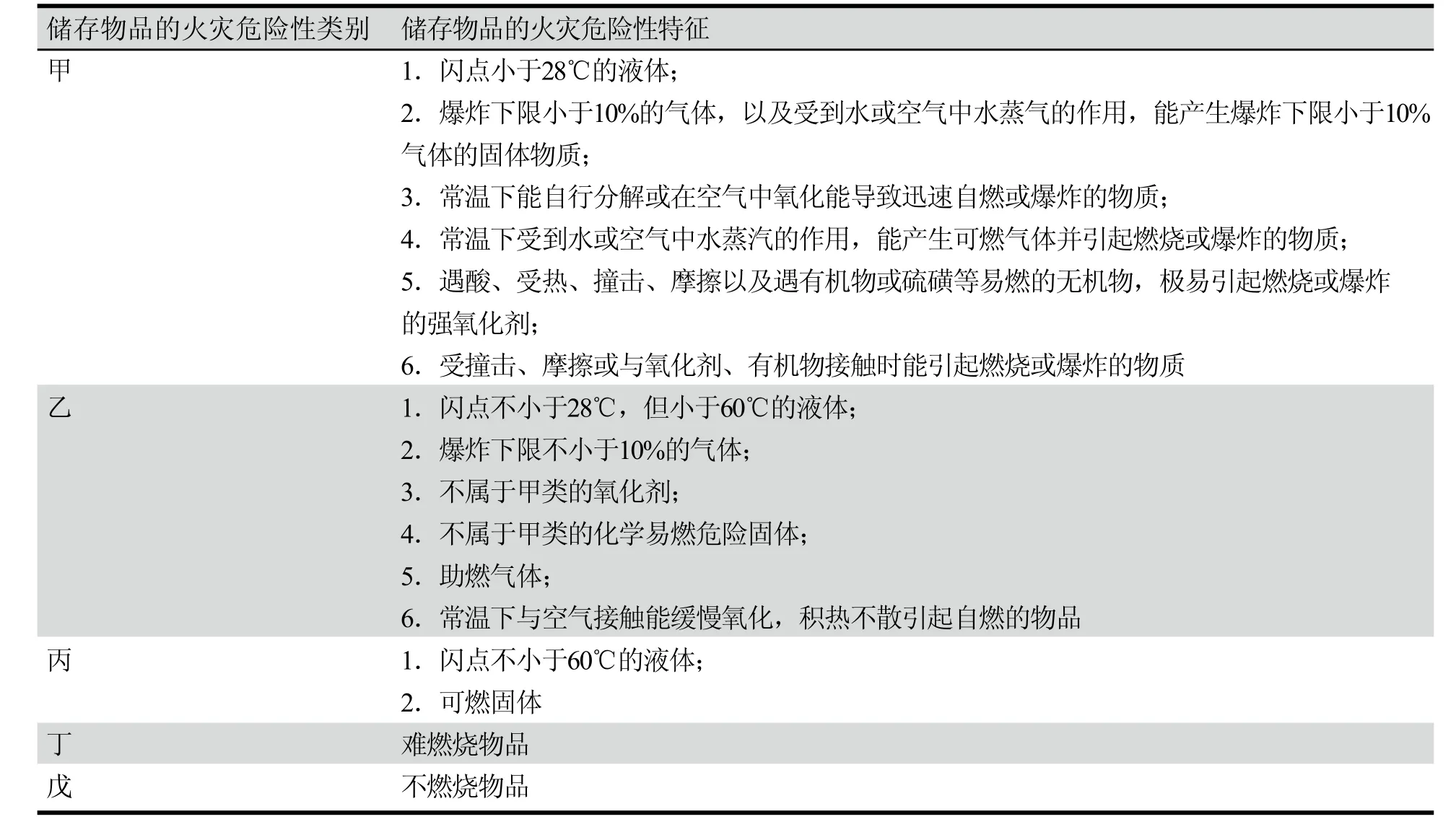

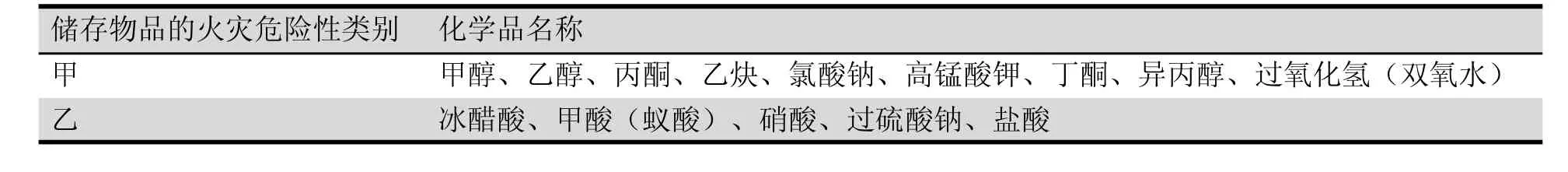

依據《建筑設計防火規范》的標準,部分火災爆炸風險等級將危化品分類為甲、乙、丙、丁、戊五類(見表2)。PCB企業常見主要甲、乙類危化品(見表3)。

在危化品存儲規劃時,可參考以上危化品物料火災危險性類別的區別建造是否符合國家建筑物庫房防火規范的危化品專用倉庫按其物理化學性質進行分類合法倉儲(建設及設施配置要求參照《GB50016-2014建筑設計防火規范》)。

4.2 危化品中央儲罐類集中倉儲

作為少數用量巨大且添加頻繁的甲、乙、丙類普通危化品,如硫酸、鹽酸及其他混合類化學品,可采用大型高分子材料耐腐蝕常壓儲罐。依據國家和地方性標準對危化品常壓儲罐的一般規定、設備設施、管理、檢查和檢驗、清洗、檢修、停用、報廢與拆除的安全管理要求進行。

(1)設計排布:設計單位、施工單位應符合國家的資質要求,根據儲罐的類型和設計要求進行設計、施工、排布。

(2)儲罐盡量布置在室外遮光的地上式、半地下式、地下式區域,以便于火災及泄露的應急處置;

(3)儲罐區域按照盛裝化學品的物理化學性質設置高度不小于1.0 m的不燃性實體防腐的防護墻(也可充當泄露收集圍堰使用),防護墻上設置攀爬扶梯(依據安全標準化要求,方便進行應急處置)供應系統的設備設施金屬基材做好防腐,定期清潔、清理和檢修、維修;

(4)針對易揮發的危化品。(如鹽酸等),必須設置環境抽風以保證儲罐環境良好。儲罐上方電力橋架必須保持國家標準的隔離范圍,做好橋架等金屬基材的防腐。

表2 儲存物品的火災危險性分類表

表3 PCB企業常見主要危化品

(5)應建立健全儲罐安全技術檔案,包括:

①儲罐采購技術資料及交付合格證明;

②安全檢查記錄檔案和委外全面檢驗結果記錄;

③安全環境附件臺賬和維護保養記錄。

4.3 使用場所危化品的線邊暫存

為了保證危化品使用場所不超過國家規定的24 h暫時存儲量和規范標準化暫存,依照國家法規,各使用部門必須符合如下要求:

(1)安排專人負責危化品物料接收,設置固定的化學品物料接收暫存點,按照易燃液體、可燃液體、腐蝕性液體分類標準分別設置黃色、紅色、藍色三種標識色的隔離存儲柜體,其中易燃易爆品必須安全接地,以便靜電導除;

(2)在危化品線邊存儲區域張貼符合的安全警示標識,各類危化品存儲柜體張貼其相應的化學品安全技術說明書,以便作業員工查看學習;

(3)參照本部門產能,推算出合理的當班各類危化品的最大使用量,從而固定本部門各類危化品的線邊24 h最大存儲量,并張貼到存儲位置,便于安全風險控制和檢查核對;

4.4 危化品轉運配送

危化品及其廢棄物通常使用管道自動輸送、人工轉運配送,為了防止在其供應過程中發生異常,必須要注意以下幾點安全要求:

(1)管道轉運必須使用耐腐蝕性較強的高標準PVC材質,依據輸送壓力和用量合理選擇管徑和壁厚,在人員密集場所上方通道排布的管道,必須要加裝雙層套管或者防泄漏引流托盤;

(2)為了規避廠房內不同防火分區內的火災擴散風險,考慮到易燃易爆品的危險特性和用量相對較小的特點,不建議使用管道自動輸送的方式進行供應;

(3)人工轉運配送時,電動叉車或人力托盤車,必須具備一定的防腐條件,不得同時轉運物理化學可發生劇烈化學反應的危化品(例如酸、堿不得同車配送;強氧化劑和易燃易爆品不得同車配送);

(4)人工轉運配送時,為防止轉運人員因轉運過程中泄露而發生中毒事故,必須隨車攜帶必要的防化防毒護具。以便應急處置和自身安全保護。

4.5 危化品中央配送自動化

為了降低大用量危化品的人工搬運、配送的安全風險,減少作業人員勞動強度和傷害風險,PCB企業內正在快速推動生產設備自動化進程,積極實現危化品供應中央配送自動控制系統(以下簡稱:中央配送系統),并配套集成中央自動控制系統。

4.5.1 自動配送方式分為兩種:

(1)中央自動配送:主要針對日用量大于2000 L的普通酸堿類化學品。

工作原理:設置三級梯度供藥方式:

第一級 在廠房外設置集中的危化品接受供液接駁口,系統供液的方式采用危化品運輸槽車連接該接駁口,通過磁力泵的方式正壓輸入中央儲罐。

第二級 在廠房各層設置電子特氣系統閥門箱(可根據液位實現自動控制,以下簡稱閥門箱)和危化品緩沖罐,利用磁力泵正壓輸送至各樓層的閥門箱,然后通關閥門箱內的氣動閥進入各樓層的緩沖罐中暫存;

第三級 當設備自身槽體探知液位偏低時,設備自帶磁力泵會按需以負壓抽取的方式向設備暫存槽或設備添加缸補充化學品,當探知臨界高液位時,電子氣動閥自動關閉。

(2)線邊倉自動配送:主要針對日用量大于100 L且小于2000 L的化學品。

工作原理:危化品線邊倉是采用200 L左右圓桶集中供液,由氣動泵輸送至閥門箱,再通過閥門箱內的氣動閥控制進入對應的緩沖槽,緩沖槽體配置L、H、HH至少三個液位傳感器(HH為最高保護液位),達到液位聯動控制閥門開啟的目的。(企業可以根據自身產能用量和費用預算進行靈活界定選擇適合的自動化配送方式)。

4.5.2 自動配送系統的安全設計規范:

(1)中央配送報警系統:危化品在該系統內的輸送依靠液位探知報警系統,為防止危化品的泄漏,可添加計時控制;

(2)儲罐及管道:根據危化品種類選擇防腐技術規格較高的高分子阻燃材質;

(3)管道輸送:為防止危化品在系統管路運輸時泄漏,可采用雙層套管或排管下設泄漏收集盤的形式;

(4)防凍保溫:結合所選儲罐和管道的材質,對可能因季節高低溫影響使用壽命的情況進行保溫處理,預防結晶堵塞爆管泄漏。

4.6 危化品倉儲管理和轉運配送人員的專項培訓教育

結合地方要求,聯系有培訓資質的危化品安全協會和政府安監部門,邀請危化品安全專家,針對企業主要負責人、危化品專職管理員、危化品采購員、危化品保管員進行合法持證上崗培訓,并定期復審。

5 危化品使用安全防護與職業危害控制

危化品在添加使用時,可直接發生肌體接觸的情況,為了防止人員急性中毒和傷害的事故發生,必須做好必要的防化防毒防護。另外,因部分危化品的揮發性,可以造成使用場所的環境污染,因此,職業病危害化學因素的監測管理就變得尤為重要。

5.1 危化品使用安全和防護

5.1.1 人員防護

除中央配送的集中且大用量危化品以外,部分小用量危化品的添加仍然需要依靠人員手動添加操作,尤其是在化學品傾倒環節容易發生迸濺的人員肌體的接觸性風險,建立形成添加的人員防化防腐勞動防護規范,推行防化配套穿戴規范,從頭面部到四肢軀體進行全方位的勞動防護。一般常用“防化四件套”,即防腐面罩、防護服、防化手套、防化靴。

5.1.2 使用添加

危化品添加過程中會發生物理溶解或稀釋的放熱現象(如高濃度硫酸溶于水;燒堿溶于水時),為防止濕法制程的設備循環管路局部受熱過高而造成損壞而帶來的危化品泄露風險,建議由技術和安全部門牽頭制定科學的化學品添加程序和規范。比如:在燒堿添加時,要求設備槽體先加足所需水,開啟液體整體循環,然后均勻分次添加,可根據具體情況要求最低所需時長,固定添加重量和次數,培訓人員使現場形成統一的標準規范。

5.1.3 巡查整改

使用部門對危化品主要使用工段的設備槽體進行定期的巡查,跑冒滴漏等及時報修處理,檢維修人員的勞動防護同添加操作和配送人員。

5.1.4 培訓教育

從常用危化品物理化學危險特性、員工操作科學安全防護、危化品安全事故處置、正確的醫療急救等方面定期針對使用操作、檢維修等危化品接觸人員進行危化品安全常識專項教育培訓,形成內部培訓持證機制,提高接觸性作業人員的安全知識水平和正確科學的自我保護意識。

5.2 危化品職業危害控制

在職業衛生管理專業,國家有明確的作業場所職業病危害化學因素的標準規范,除做好前期建設職業衛生三同時的評審、驗收,還要每年進行職業病危害因素(包括物理因素和化學因素)的監測。

化學因素在職業病危害因素的管理控制處于主要位置,PCB企業常見的職業病危害化學因素(見表4)。

因此,針對危化品使用區域中均需要關注以上的作業場所化學因素的環境限值。針對可燃氣體、氯氣、氨氣、氰化氫等四種職業病危害較大的化學因素,要求在其使用場所的設備工段附近加裝實時報警探測器。當超過國家限值,達到火災危險或毒害氣體泄露時,按照報警提示進行應急處置和人員疏散。

表4 常見的職業病危害化學物品

6 結語

危化品在PCB企業中的廣泛使用在未來工藝技術創新和自動化水平革新的發展進程中尚未明朗,新型工藝所需的低風險各類化學品也不斷涌現,其它安全風險管理控制設備設施和技術手段也在不斷升級,相信PCB企業中的安全管理工作在一致向好的未來發展中會不斷出現新的工作挑戰。行業間安全管理技術交流勢在必行,希冀各位同行交流探討,降低PCB行業的危化品存儲、使用、廢棄轉移的安全風險,將危化品安全風險管控水平提升一個新的臺階。