光模塊PCB工藝研究

曾祥福 鄭曉蓉 周 剛 柳 超

(廣東科翔電子科技有限公司,廣東 惠州 516081)

1 產品信息

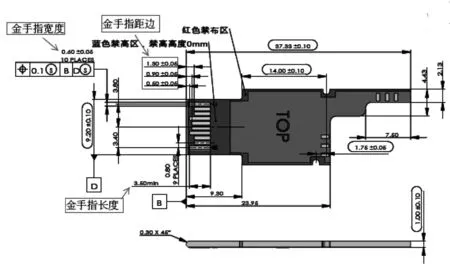

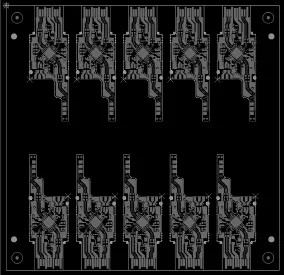

光模塊(optical module)由光電子器件、功能電路和光接口等組成,光模塊的作用是光電轉換,發送端把電信號轉換成光信號,通過光纖傳送,接收端再把光信號轉換成電信號。本項目研究光模塊PCB,其特點是印制插頭為長短插頭設計,工藝生產采用鍍水金方法確保金手指位置無引線。該款光模塊PCB四層板(圖1),單塊(圖2)尺寸為37.33×12.5 mm、板厚1.0±0.1 mm,交貨成品(圖3)尺寸為85.52×88.29 mm(拼10 pcs),在制板尺寸為620×468 mm(拼300 pcs)。印制插頭(以下金手指)處為長短指設計(如圖1~圖3)。

2 產品工藝流程

開料(材料:IT-158中Tg、0.6 mm 1/1 oz)→內層濕膜→內層酸蝕→內層AOI→棕化→外層疊板→外層壓合→外層X-ray+銑邊→磨邊→鉆通孔→外層黑孔→外層板電→外層干膜1→電鍍水金(銅、鎳、金)→外層干膜2→電鍍金手指→外層堿蝕→外層AOI→阻抗測試1→阻焊塞孔→阻焊→阻焊后烤→阻抗測試2→電銑1→斜邊→電銑2→飛針測試→壓烤→終檢→FQA→包裝

3 關鍵技術研究

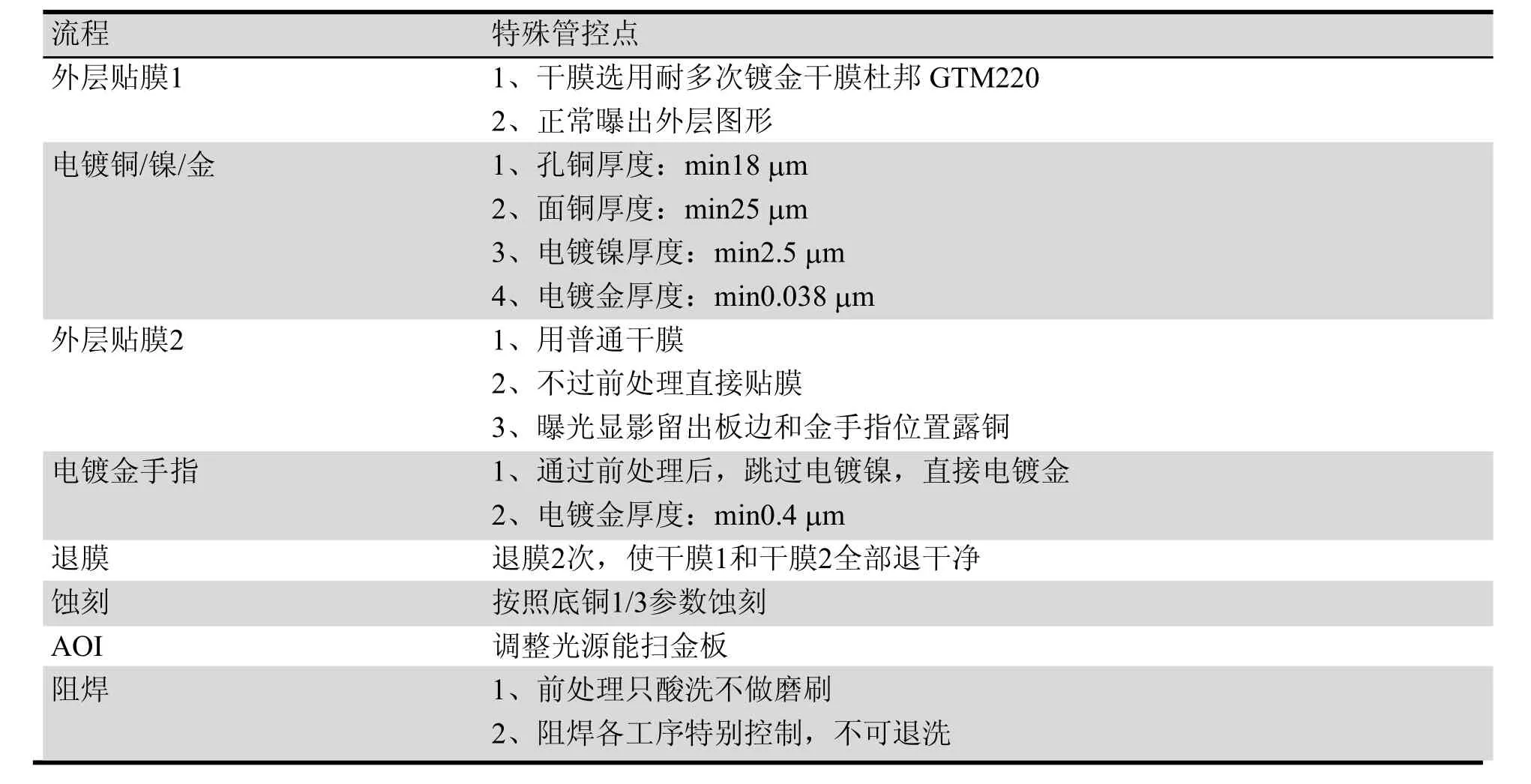

3.1 特殊流程控制

光模塊PCB客戶要求印制插頭鍍鎳金,其余PAD作化鎳金處理,但是印制插頭部分是長短金手指設計,若放在蝕刻以后電鍍金手指,需要拉引線,客戶對于金手指引線殘留要求<0.1 mm,若拉引線鍍金手指則引線殘留無法控制在客戶要求范圍以內。

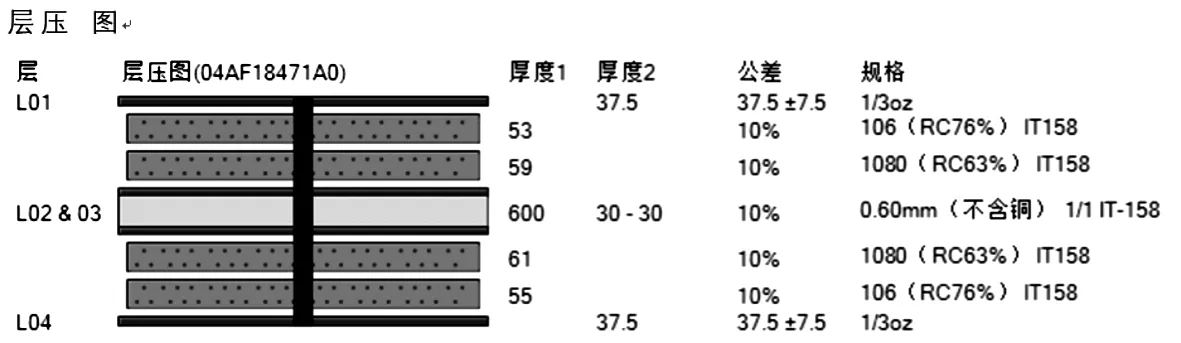

圖1 光模塊PCB層壓疊構圖

圖2 光模塊PCB單塊設計圖

圖3 光模塊PCB出貨set設計圖

通過查閱相關資料并參考同行業之工藝流程,確定了在蝕刻前完成表面鍍金(俗稱鍍水金工藝)和選擇性加鍍金手指。特殊管控點(見表1),完成的PCB印制插頭(如圖4)。

小結:由于第一次干膜需經過電鍍銅/鎳/金、干膜顯影2和電鍍金等工序多種藥水攻擊,且在不同的環境條件下搬運、停留;為了防止電鍍金時產生滲鍍,一方面需要選擇而化性較好的干膜,另一方面需對生產過程和時間進行管控,樣品從干膜1到蝕刻的時間控制在72小時以內完成,鍍金沒有出現滲鍍問題,批量生產時控制時間和產品存放環境有待進一步驗證。

3.2 板厚控制

由于光模塊PCB裝配條件限制,對成品板厚要求控制在1.0 mm±0.1 mm,通過對壓合疊構設計、電鍍銅/鎳/金厚度和阻焊厚度的控制,使最終成品板厚達到要求范圍以內,控制重點如下:

(1)選擇芯板為0.6 mm(不含銅厚)35 μm/35 μm(1/1 oz),L1-L2、L3-L4層用1張Pp1080 RC 63%+1張106 RC 76%,銅箔用12 μm/12 μm(1/3 oz),壓合疊構見圖3,壓合后板厚控制在0.91 mm±0.09 mm;

表1 光模塊PCB特殊流程管控表

圖4 完成的PCB印制插頭

(2)電鍍銅/鎳/金厚度控制在要求范圍以內,不低于下限,也不高于上限;

(3)阻焊厚度控制在10~30 μm以內。

3.3 阻抗控制

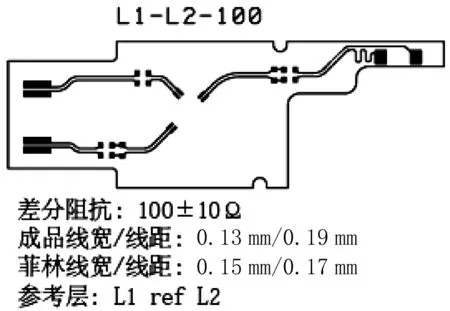

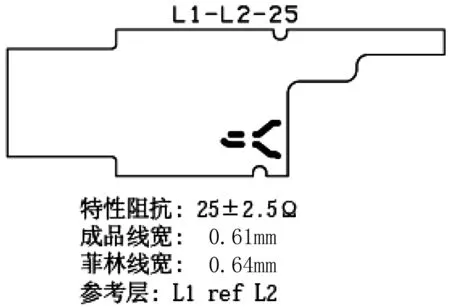

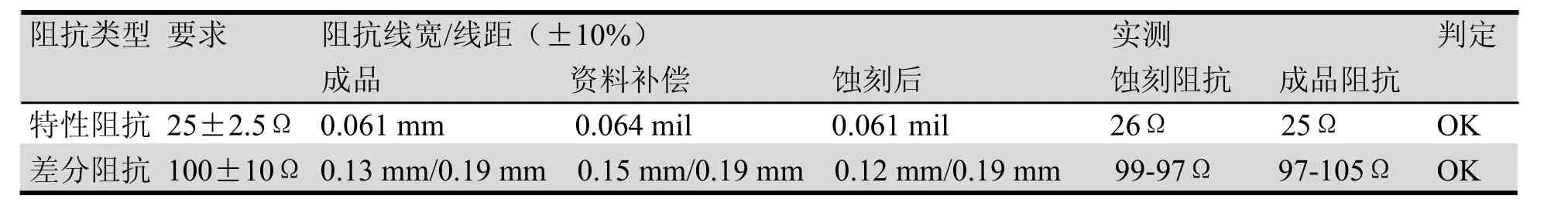

光模塊PCB產品特性阻抗和差分阻抗的線寬分別補償25.4 μm(見圖5、圖6),生產按照±10%標準控制,使阻抗控制在要求范圍以內(表2)。

圖5 差分阻抗設計

圖6 特性阻抗設計

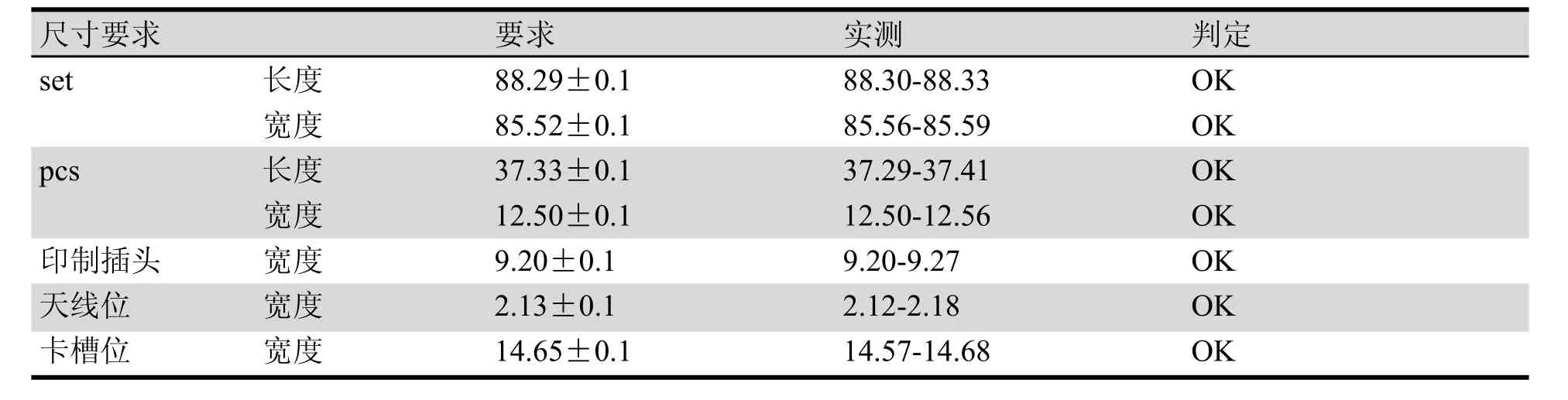

3.4 尺寸控制

光模塊PCB尺寸精度要求±0.1 mm,而常規PCB的尺寸要求一般在±0.13 mm、±0.15 mm;為了達到此嚴格要求,挑選精度較高的CNC設備,設計兩套CNC資料分兩次銑板,先3片一疊整板銑set外圍,完成后以5片一疊set定位銑內槽,使光模塊PCB的尺寸滿足要求(尺寸數據見表3)。

3 . 印制插頭外觀控制

由于印制插頭電鍍金在阻焊以前完成,為了減少過程中對金手指造成刮傷,鍍金完成后禁止兩片板疊在一起,選用插隔空插板車和清洗后的膠片搬運,以控制金手指刮傷,控制重點如下:

(1)干膜到電鍍、蝕刻采用插板車搬運,防止產品摩擦刮傷;

表2 光模塊PCB阻抗測量數據表

表3 光模塊PCB尺寸控制表 (單位:mm)

(2)阻焊控制一次良率,禁止退洗重工;

(3)蝕刻后到成型前每片板中間采用清洗后的膠片隔開搬運;

(4)AOI機臺、阻焊印刷機臺、曝光機臺、檢驗臺在生產前先清洗干凈;

(5)電銑時表面用墊板蓋住,以防成型機主軸毛刷傷到金手指;

(6)成品清洗機速度適當放慢,使拉板人員規范接板動作,避免刮到金手指。

小結:通過以上方式控制,雖然可以減少對金手指的刮傷,但金手指的無感刮傷還是比較明顯,再次生產此類產品時需要進一步檢討控制方式。

4 產品可靠性測試

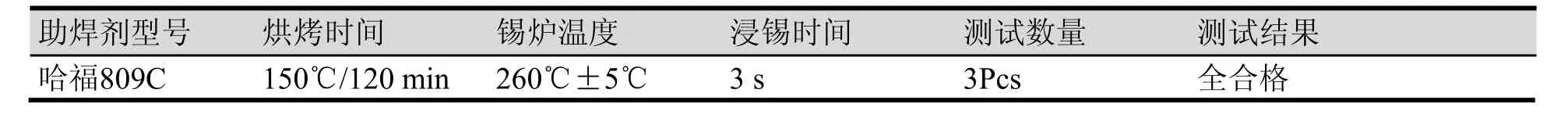

4.1 焊錫性測試

測試方法為浸錫;測試條件和結果見表4。

4.2 冷熱沖擊測試

(1)測試設備:冷熱沖擊測試機;

(2)測試標準:IPC-TM-650標準2.6.7;

(3)測試條件:-40 ℃/15 min,125 ℃/15 min ,100個Cycles;

(4)測試結果:無爆板、無起泡、無變色、無掉油,判定合格。

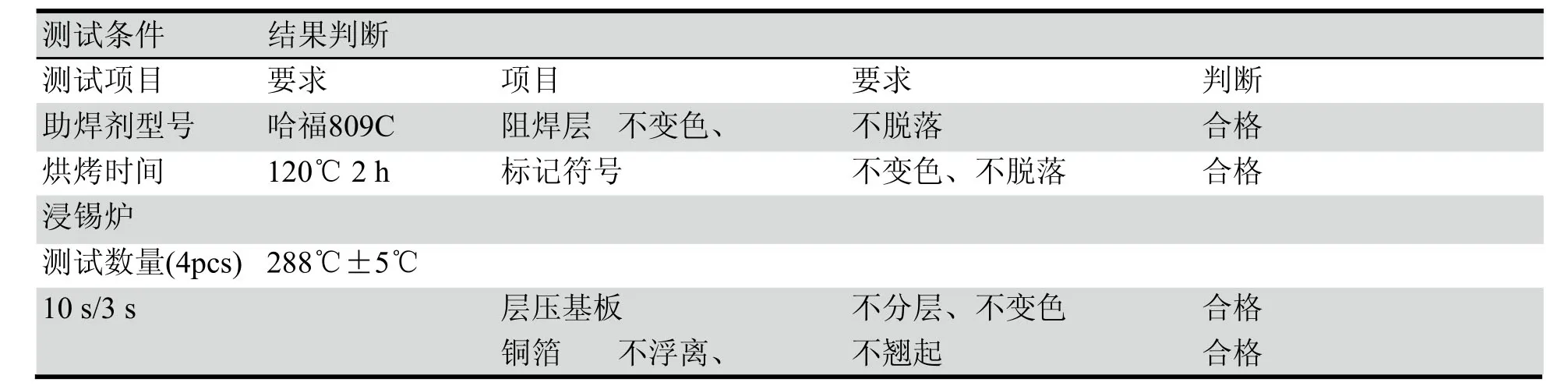

4.3 耐熱沖擊測試

測試條件和結果見表5。

5 總結

光模塊PCB按照電鍍水金流程,選擇專用耐化性干膜,通過資料設計優化,跟進樣板完成全流程生產,成品檢測及檢驗合格;焊錫性、冷熱沖擊及耐熱沖擊測試合格。關鍵控制點要求如下:

(1)特殊工藝控制:光模塊PCB由于第一次干膜需經過多道工序多種藥水攻擊,且在不同的環境條件下搬運、停留;為了防止電鍍金時產生滲鍍,一方面需要選擇而化性較好的干膜,另一方面需對生產過程和時間進行管控。

(2)光模塊PCB尺寸控制:光模塊PCB尺寸精度要求±0.1 mm,為了達到此嚴格要求,挑選精度較高的CNC設備,設計兩套CNC資料分兩次銑板。

(3)印制插頭金手指外觀控制:由于電鍍印制插頭金手指在阻焊以前完成,為了減少過程中對金手指造成刮傷,鍍金完成后禁止兩片板直接疊在一起,選用合適搬運車以控制金手指刮傷

表4 光模塊PCB焊錫性測試條件

表5 光模塊PCB耐熱沖擊測試

(4)光模塊PCB本次客戶未明確要求金手指需要全包鎳/金,所以按照水金流程制作基本滿足客戶要求,金手指位底銅被蝕刻后露出銅有氧化隱患;若后續新客戶對金手指要求全包鎳/金時,則需要采用內拉引線,在阻焊以后貼藍膠鍍金手指工藝生產。