集成化導光板下表面微棱鏡二維分布設計*

徐平 楊偉 張旭琳 羅統政 黃燕燕

(深圳大學電子科學與技術學院, 深圳大學微納光電子技術研究所, 深圳 518060)

(2018 年 9 月 10 日收到; 2018 年 12 月 4 日收到修改稿)

集成化導光板下表面微結構分布是影響背光模組出射光均勻性的關鍵因素, 因此是背光模組設計的重點之一. 本文針對微棱鏡一維分布設計中存在的大面積同一性影響背光模組亮度均勻性的問題, 提出一種集成化導光板下表面微棱鏡二維分布的設計思想, 以提高背光模組的亮度均勻性. 利用光學軟件Lighttools對5.0英寸集成化導光板下表面微棱鏡結構的較佳二維分布進行優化探索, 通過與較佳的一維分布仿真結果對比分析可知, 優化后的二維分布模式下, 背光模組的光能利用率、照度均勻性、亮度均勻性分別達到92.03%,87.07% 和 91.94%, 滿足行業標準; 其中, 照度均勻性比一維分布提高了 10%; 同時, 從亮度圖觀察, 背光模組的整體亮度均勻性得到了有效提升. 該研究結果對于背光模組輕薄化、集成化開發具有一定的參考價值.

1 引 言

背光模組是液晶顯示器應用中的重要組件之一. 由于液晶本身并不發光, 因此需要背光模組為液晶顯示器提供高亮度的均勻面光源. 典型的背光模組由導光板、反射膜 (reflective film, RF)、擴散膜、雙層正交棱鏡增亮膜等復雜膜系以及光源組成, 其中多層復雜膜系結構使得典型背光模組普遍存在光能利用率低、難以輕薄化等缺點. 基于背光模組輕薄化、集成化的發展趨勢, 許多研究機構通過在導光板表面設置微結構的方法來實現背光模組高亮度和高均勻性的要求. Li等[1]將神經網絡算法用于優化導光板微棱鏡分布, 仿真結果表明出射光亮度均勻性達90%以上. 本課題組此前運用遺傳算法得到了較高亮度均勻性的導光板下表面微棱鏡分區分布方式[2], 之后又提出了可快速獲得下表面微棱鏡分布的表達式[3]. Lin等[4]提出了用于導光板微棱鏡設計一維密度生成的方法, 使用動態低差序列方法優化導光板微棱鏡排布, 亮度均勻性達 90% 左右. Wang 等[5, 6]針對準直光束光源的導光板雙面微棱鏡陣列進行研究, 獲得了準直出射的高亮度均勻性面光源; 此外, 導光板上下表面均設置微結構, 通過優化下表面微棱鏡結構或間距來提高導光板亮度均勻性[7?10]. Li和 Pan[11]設計了高光能利用率的雙層導光板, 上下兩層導光板表面熔合的微棱鏡經優化后能有效控制豎直方向的出射光角度. Chen和Pan[12]設計了可改變視角的雙層導光板, 其表面熔合優化后的微棱鏡結構, 在寬視角情況下提高了亮度. Lee和He[13]使用線偏振光作為光源, 導光板下表面熔合不同的微結構作為對比, 模擬結果表明, 表面使用微棱鏡結構的導光板具有較高的亮度和出射光均勻性. 上述這些研究中的微棱鏡結構長度大都與導光板寬度等寬, 分布優化僅在導光板長度方向進行, 為一維分布. 因此,長條狀的微棱鏡無法調制其軸向方向的光線, 導致在導光板寬度方向上的大面積同一性, 進而影響出光面的亮度均勻性.

為了提高集成化導光板(partial integrated light guide, PILGP)整體的亮度均勻性, 本文提出一種PILGP下表面微棱鏡二維分布的設計思想.利用光學軟件 Lighttools進行建模優化, 得到PILGP下表面微棱鏡結構較佳的二維分布, 提高了PILGP照度均勻性和亮度均勻性.

2 集成化導光板下表面微棱鏡分布原理

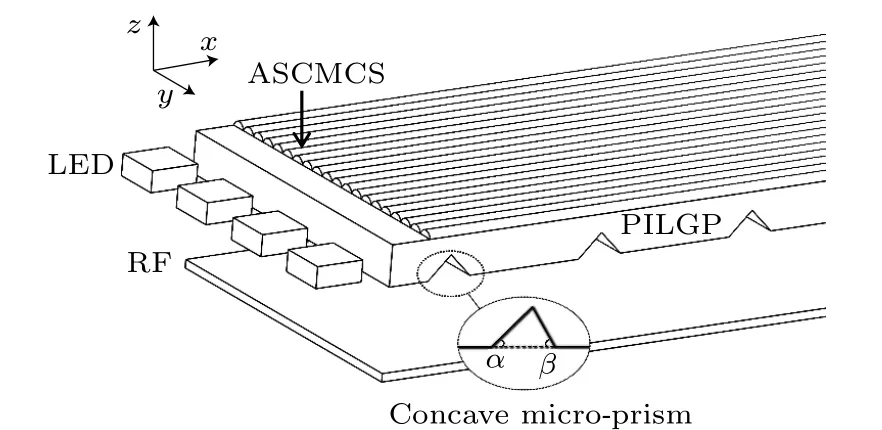

基于本實驗室多年在對微光學二元光學深入研究的基礎上[14?21], 2013年提出了一種集成化背光模組[22], 由發光二極管 (light emitting diode,LED)光源、RF 和 PILGP 構成. 其中, PILGP 上表面熔合密排的非球面半柱狀微聚光結構(aspheric semi-cylindrical micro-concentrator structure,ASCMCS)陣列, 下表面熔合與上表面微結構正交的微棱鏡結構. RF獨立置于PILGP下方. 集成化背光模組結構示意圖見圖1.

圖1 集成化背光模組示意圖Fig.1. Diagram of partial integrated backlight module.

LED光源發出的光經過PILGP下表面微棱鏡結構時會發生反射、折射等現象, 在導光板下表面之下的RF以及導光板上表面ASCMCS陣列的共同作用下, 將從導光板上表面出射; 通過合理設置微棱鏡單元近光源角(α)、遠光源角(β)及微棱鏡陣列排布, 可實現背光模組出光面的均勻發光[23].在前期的設計中[24, 25], 由于微棱鏡單元結構的長度與導光板寬度相同, 微棱鏡分布的優化設計僅能在導光板長度一個方向(x軸)上, 每個微棱鏡在其軸向方向對光線的調制作用是一致的. 因此, 數個微棱鏡形成的大面積同一性將會影響整個出光面的亮度均勻性.

為了能從本質上解決上述長條狀微棱鏡結構一維分布帶來的導光板出光面亮度的大面積同一性問題, 本文提出應用較小長度的微棱鏡單元來打破長條狀微棱鏡單元在軸向上分布的限制, 使其達到軸向上對光線的不同調制作用. 通過對PILGP下表面微棱鏡在導光板長度和寬度兩個維度上分布的優化, 從而提高導光板出光面的亮度均勻性.

3 集成化導光板下表面微棱鏡二維分布的優化設計

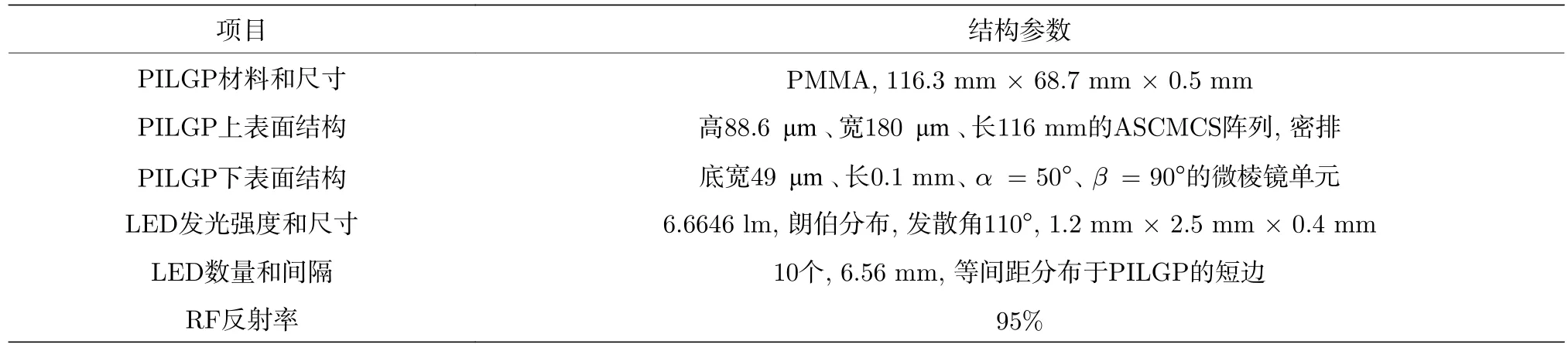

為了探究高性能參數下PILGP下表面微棱鏡結構二維分布的可行性, 首先利用光學軟件Lighttools建立 5.0 英寸 (1 in = 2.54 cm)集成化背光模組初始模型, 建模參數如表1所列.

表1 集成化背光模組結構參數Table 1. Structural parameters of partial integrated backlight module.

由表1中的建模參量可知, 設置在導光板下表面的內凹微棱鏡結構單元的長度為0.1 mm, 遠小于導光板的寬度數值; 這樣的設置使得微棱鏡結構單元可在PILGP的下表面形成二維分布模式.

為了實現背光模組出光面的均勻發光, 利用Lighttools軟件中的背光圖案優化模塊對微棱鏡分布進行優化. 評價函數設置原則為通過調整微棱鏡分布使背光模組出光面的照度均勻性和亮度均勻性達到較高, 具體實施過程中采用了分步優化策略. 首先以較高的照度均勻性為目標, 優化得到PILGP下表面微棱鏡二維分布的初始模型; 再以較高的亮度均勻性為目標, 進而得到較佳的PILGP下表面微棱鏡二維分布. 優化過程中, 將微棱鏡的最小間隔作為約束條件, 避免出現微棱鏡重疊現象.

優化后的PILGP下表面微棱鏡二維分布如圖2所示, 圖2(a)—(c)分別表示 PILGP下表面近光源區、中間區域和遠光源區的微棱鏡分布圖,圖中的紅點表示微棱鏡單元. 從圖2可以看出, 微棱鏡沿著導光板長度方向(x軸)的分布, 近光源區域間隔較大, 遠光源區域間隔較小, 間隔變化過渡比較平滑, 這符合導光板微結構分布的一般規律[26].微棱鏡沿著導光板寬度方向(y軸)的分布, 近光源處和遠光源處的微棱鏡在其軸向方向上分布的數量和位置各不相同, 相比于長條狀微棱鏡的一維分布增加了一個自由度, 消除了一維分布中存在的大面積同一性問題.

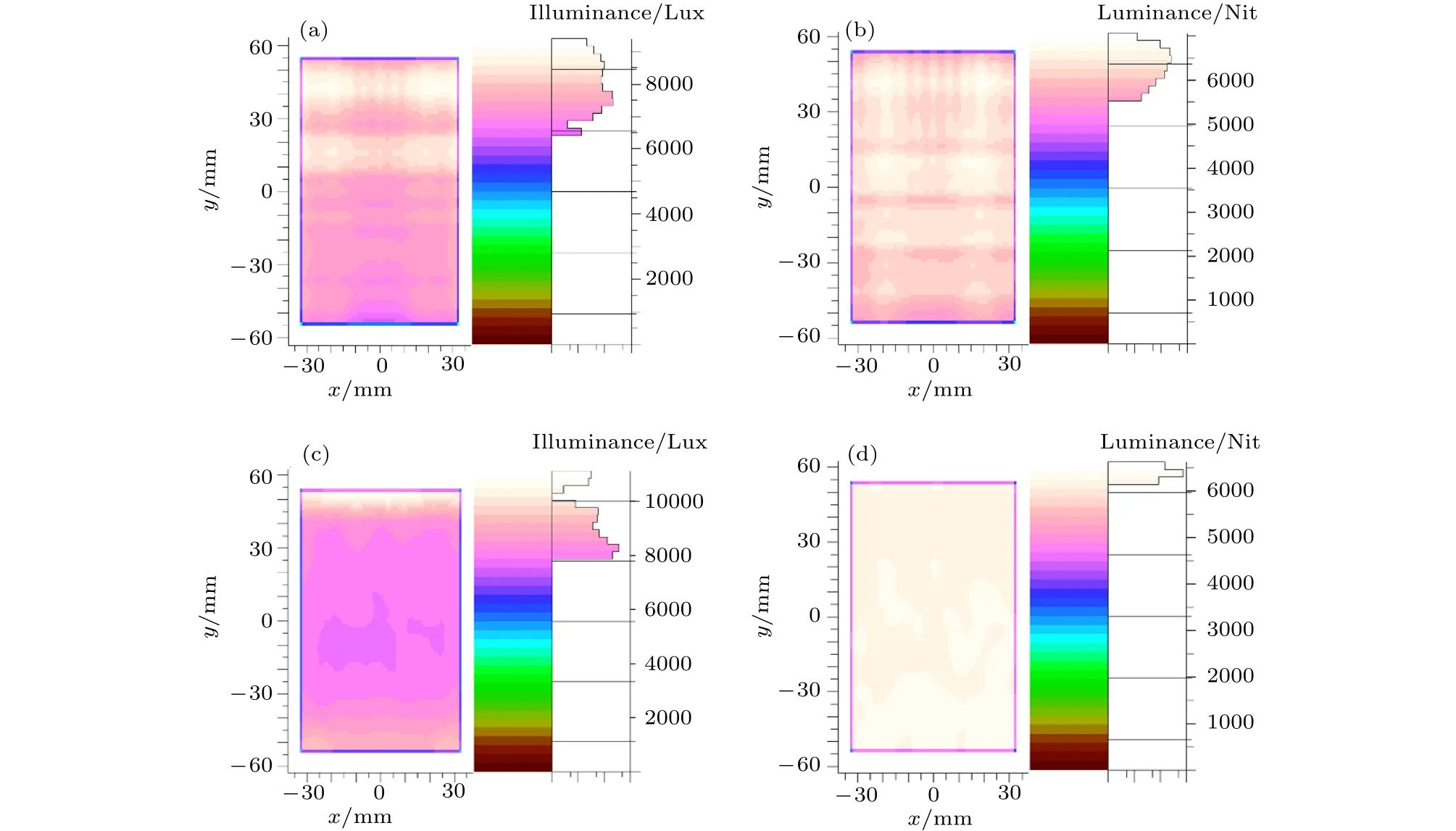

在表1其他建模參數不變的情況下, 僅改變PILGP下表面微棱鏡結構單元的長度及微棱鏡結構陣列的分布, 建立另一款微棱鏡具有較佳一維分布的5.0英寸集成化背光模組模型[25]. 該背光模組中, PILGP下表面微棱鏡結構單元長度為導光板寬度數值(68.7 mm). 利用Lighttools軟件仿真得到上述兩款集成化背光模組的出射光照度圖和亮度圖, 如圖3所示; 對應的性能參數如表2所列.

圖2 優化后的 PILGP 下表面微棱鏡二維分布圖 (a)近光源區; (b)中間區; (c) 遠光源區Fig.2. Optimized two-dimensional distribution diagram of micro-prism on the bottom surface of PILGP: (a) Near the LEDs;(b) in the middle area; (c) far from the LEDs

圖3 PILGP下表面微棱鏡分布分別為一維、二維時, 背光模組的出射光照度圖、亮度圖 (a), (b)微棱鏡一維分布時的照度圖和亮度圖; (c), (d)微棱鏡二維分布時的照度圖和亮度圖Fig.3. Simulation results of illuminance and luminance diagram of the output light from partial integrated backlight module with one-dimensional and two-dimensional distribution of micro-prism on the bottom surface of PILGP: (a) and (b) is respectively illuminance and luminance diagram with one-dimensional distribution of micro-prism; (c) and (d) is respectively illuminance and luminance diagram of two-dimensional distribution of micro-prism.

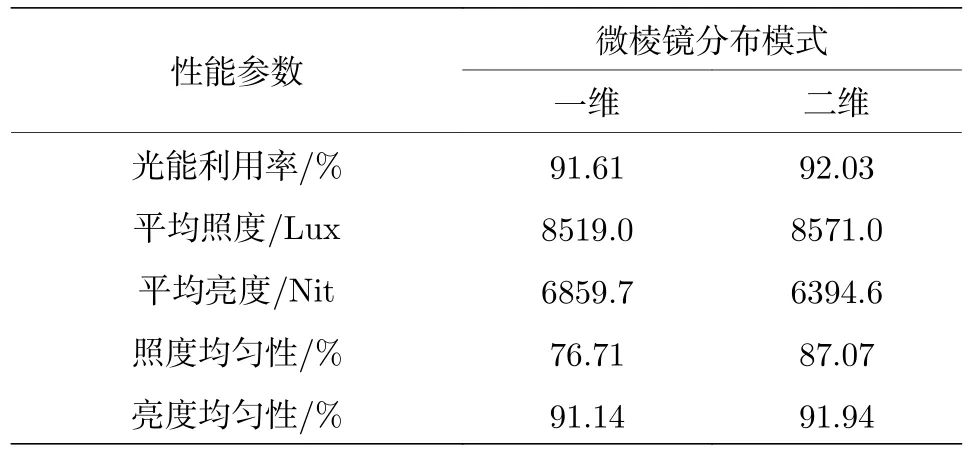

表2 PILGP下表面微棱鏡分布為一維、二維時的背光模組仿真結果Table 2. Simulation results of partial integrated backlight modules with one-dimensional and two-dimensional distribution of micro-prism on the bottom surface of PILGP.

從表2可以看出, 微棱鏡二維分布的背光模組照度均勻性比一維分布的提升約10%; 兩款背光模組的亮度均勻性和光能利用率相近, 均在90%以上, 達到了小尺寸背光模組的性能參數要求.

對比圖3(a)和圖3(c)可以看出, 微棱鏡二維分布的集成化背光模組出射光照度均勻性與一維分布的情況相比提高了. 對比圖3(b)和圖3(d)則可看出, 微棱鏡二維分布對背光模組出光面整體亮度均勻性更好; 從圖3(b)可以看到, 由于長條狀微棱鏡導致出射光亮度的大面積同一性, 進而影響其亮度均勻性, 在導光板中出現較明顯的亮區和暗條紋, 亮度變化不夠平滑; 從圖 3(d)則可以看到, 具有較小長度的微棱鏡結構能夠在其軸向方向分布,從而調制微棱鏡軸向方向的光線, 消除在導光板寬度方向上亮度的大面積同一性, 消除了圖3(b)中出現的較為明顯的亮區和暗條紋, 進一步提高了亮度均勻性. 因此, 上述仿真結果表明, 導光板下表面采用微棱鏡二維分布的模式后, 導光板出光面的整體亮度均勻性明顯提升.

從物理機理上分析, LED燈源是朗伯光源, 具有一定發散角, 當一列LED燈發出的光線在導光板內傳播時, 到達導光板遠光源區的光線能量相對近光源區低, 到達導光板寬度方向兩側區域的光線能量相對中間區域低; 根據導光板上熔合的微棱鏡對光線的調制原理[23], 導光板能量較低的區域就需要更多的微棱鏡反射光線, 以達到使出光面亮度均勻的目的. 微棱鏡一維分布無法調制其軸向方向的光線而造成大面積同一性問題, 影響集成化背光模組的亮度均勻性; 而微棱鏡二維分布相較于一維分布多了一個自由度, 通過在x軸、y軸上的優化分布進而調制出射光線, 優化后的微棱鏡分布密度在導光板遠光源區較近光源區高、在導光板寬度方向兩側區域較中間區高. 微棱鏡二維分布更好地調制了導光板不同區域的光線, 有效消除了出光面的亮區和暗條紋, 解決了微棱鏡一維分布帶來的大面積同一性問題, 提升了背光模組整體的亮度均勻性.

目前一維分布的微棱鏡陣列可使用以金剛石精密切削技術為代表的精密加工技術進行制作[27].本文優化設計的PILGP下表面微棱鏡分布由一維擴展至二維, 二維分布微棱鏡陣列中心位置坐標在兩個軸向上不一致, 采用目前精密加工技術制作比較困難; 可考慮運用灰度光刻直寫工藝制作二維分布微棱鏡陣列. 理論上, 點陣灰度光刻直寫系統能蝕刻任意自由曲面面型、任意二維分布的微結構陣列[28], 但是應用灰度直寫光刻工藝制作本文優化設計的二維分布微棱鏡陣列, 也可能存在精確控制微棱鏡底角的困難.

4 結 論

針對微棱鏡一維分布形成大面積同一性進而影響亮度均勻性的問題, 本文提出了PILGP下表面微棱鏡二維分布的設計思想. 通過光學軟件Lighttools對5.0英寸集成化背光模組建模和優化,得到了微棱鏡較佳的二維分布模型; 通過與微棱鏡較佳的一維分布模型進行對比分析, 仿真結果表明, 本文優化設計的微棱鏡二維分布集成化背光模組光能利用率達92.03%、照度均勻性達87.07%、亮度均勻性達91.94%, 滿足背光產業的應用要求;在其他性能參數相近且較高的情況下, 微棱鏡二維分布下的照度均勻性比一維分布的提高了10%. 從亮度圖可以看出, 微棱鏡二維分布設計方法能有效消除微棱鏡一維分布中存在的大面積同一性問題,提升了導光板整體的亮度均勻性; 并給出了合理的物理機理分析. 上述仿真結果表明了微棱鏡二維分布的設計理念是可行的. 本文提出的設計理念適用于中小尺寸PILGP微棱鏡的優化設計, 對導光板設計具有一定的指導意義.