基于故障樹法的核級鋯管超聲草狀顯示質(zhì)量問題探究

供稿|于軍輝,李曉珊,郭周強,王晨陽,李小影 / YU Jun-hui , LI Xiao-shan ,GUO Zhou-qiang , WANG Chen-yang , LI Xiao-ying

內(nèi)容導(dǎo)讀

文章以核級鋯管超聲檢驗過程中出現(xiàn)的超聲草狀顯示質(zhì)量問題為研究對象,基于故障樹分析對鋯管生產(chǎn)過程的人員、設(shè)備、原料和生產(chǎn)工藝等過程開展分析及實驗驗證。結(jié)果表明:核級鋯管超聲草狀顯示質(zhì)量問題的原因是拋光砂帶匹配不當(dāng)、拋光導(dǎo)輪存在老化導(dǎo)致鋯合金管材表面產(chǎn)生密集且較深的磨痕,線聚焦探頭探傷方法對鋯合金管材表面的磨痕區(qū)域十分敏感,因而在超聲檢測過程中出現(xiàn)草狀信號。采用批量生產(chǎn)前試拋、定期更換導(dǎo)輪及返拋等措施后有效消除了鋯合金管材表面超聲檢測的草狀顯示信號。

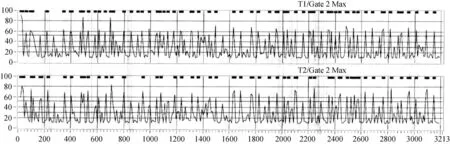

核級鋯材具有優(yōu)異核性能、力學(xué)性能和加工性能,因此廣泛應(yīng)用于水冷反應(yīng)堆的包殼材料和結(jié)構(gòu)材料[1]。核級鋯管承擔(dān)著密封鈾芯塊的作用,是反應(yīng)堆安全運行的第一個屏障。線聚焦的超聲檢驗方式是核級鋯管成品無損檢驗的方法之一[2]。某批次成品核級鋯管在超聲波檢驗過程,超聲儀器顯示如圖1所示的圖譜。從圖1可見,核級鋯管部分管材具有草狀顯示,波幅信號幅度接近60%且密集。此外,在后續(xù)批次的成品檢驗過程均發(fā)現(xiàn)類似的現(xiàn)象。有學(xué)者對鈦合金和奧氏體不銹鋼出現(xiàn)的草狀波進行原因研究,認(rèn)為晶粒粗大、組織不均勻或組織各向異性可產(chǎn)生超聲草狀波顯示[3],但是鮮有關(guān)于鋯合金管材的草狀波的研究。伴隨著核反應(yīng)堆質(zhì)量管理認(rèn)識的逐步提高,對核反應(yīng)堆常安全、穩(wěn)定、可靠、經(jīng)濟地運行提出了更高的要求,不斷提升項目核電質(zhì)量管理是所有核電從業(yè)者的使命[2]。本文通過核級鋯包殼管超聲草狀波顯示產(chǎn)生的原因開展分析及實驗驗證工作,提出了工藝改進措施,為降低核級包殼管超聲顯示、提高包殼管的成品率和核反應(yīng)運行的安全性和可靠性奠定基礎(chǔ)。

原因定位

故障樹分析(Fault Tree Analysis,F(xiàn)TA)是核級鋯材質(zhì)量分析常用的方法,具有簡單、直觀、邏輯性強的特點,廣泛應(yīng)用于核工業(yè)、化工、電子、航天和航海等領(lǐng)域。

圖1 核級鋯管超聲草狀波顯示圖譜

通過分析核級鋯管草狀顯示的實際情況和查閱可能產(chǎn)生該現(xiàn)象的相應(yīng)資料[4-5],了解該事件發(fā)生的原因及相互之間的邏輯關(guān)系,采用FTA的分析方法繪制故障樹確定系統(tǒng)發(fā)生該事件的原因,如圖2所示。T代表核級鋯管草狀波顯示頂部事件;A1、A2、A3、A4、B1、B2、B3、B4代表中間事件;X1~X14代表基本事件。

對造成超聲檢驗過程中出現(xiàn)草狀信號波代表的基本事件進行分析:X1(人員操作經(jīng)驗不足)導(dǎo)致管材在軋制、酸洗、拋光及超聲檢驗過程中出現(xiàn)失誤。X2(工模具設(shè)計不合理)導(dǎo)致核級鋯管軋制時尺寸出現(xiàn)波動和內(nèi)外表面缺陷。X3(軋制調(diào)制尺寸不佳)導(dǎo)致核級鋯管軋制時整根管材尺寸波動異常。X4(酸液濃度過大)導(dǎo)致核級鋯管酸洗時去除量尺寸控制波動較大。X5(沖水時間過短)導(dǎo)致核級鋯管表面存在酸液,從而造成管材內(nèi)外壁尺寸波動較大。X6(管材砂帶配備不當(dāng))導(dǎo)致管材拋光過程中管材漏拋和尺寸不佳。X7(拋光導(dǎo)輪傳送不佳)導(dǎo)致管材表面狀態(tài)不佳。X8(拋光導(dǎo)輪夾持過緊)導(dǎo)致管材出現(xiàn)漏拋。X9(入射角度參數(shù)不佳)導(dǎo)致管材超聲檢驗時結(jié)果異常。X10(外界電磁干擾)導(dǎo)致管材超聲檢驗時候出現(xiàn)假信號。X11(重復(fù)頻率參數(shù)不佳)導(dǎo)致管材超聲檢驗時候出現(xiàn)異常。X12(晶粒組織粗大)超聲波在晶界上造成反射和散射,反射回來的超聲波被探頭接收。X13(管材表面劃傷)導(dǎo)致管材檢驗時出現(xiàn)波幅較低的信號。X14(管材表面粗糙)容易使超聲波反射而被探頭接收。

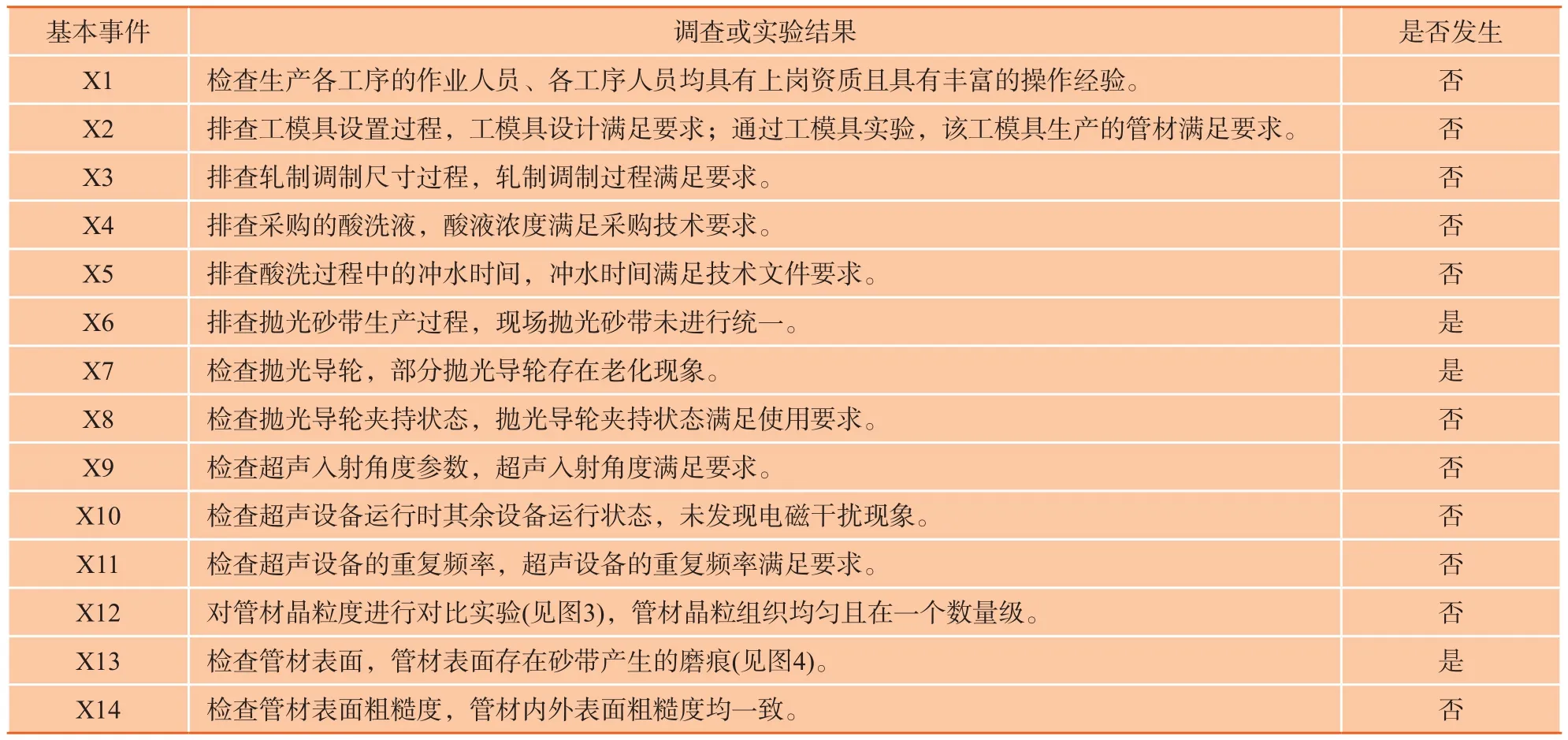

根據(jù)上述故障樹確定的基本事件,采用現(xiàn)場檢驗和實驗的方法對發(fā)現(xiàn)的基本事件進行分析和驗證,最終調(diào)查結(jié)果如表1所示[5]。

圖2 核級鋯管草狀波顯示故障樹

表1 各基本事件調(diào)查情況

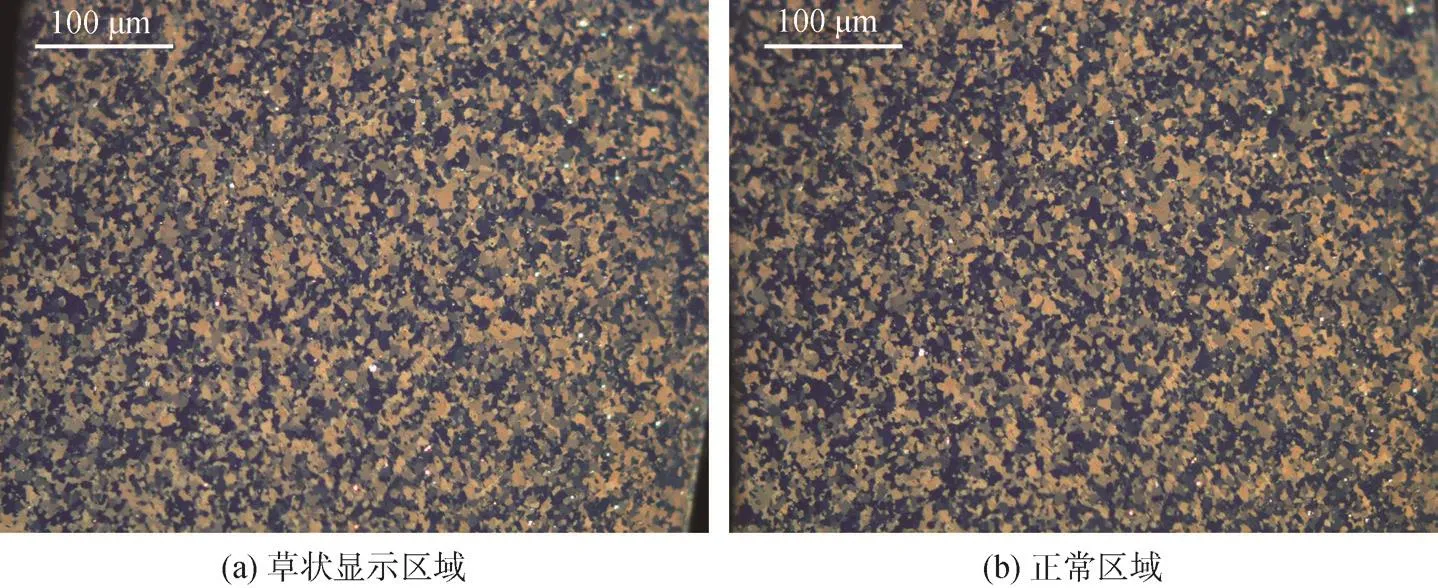

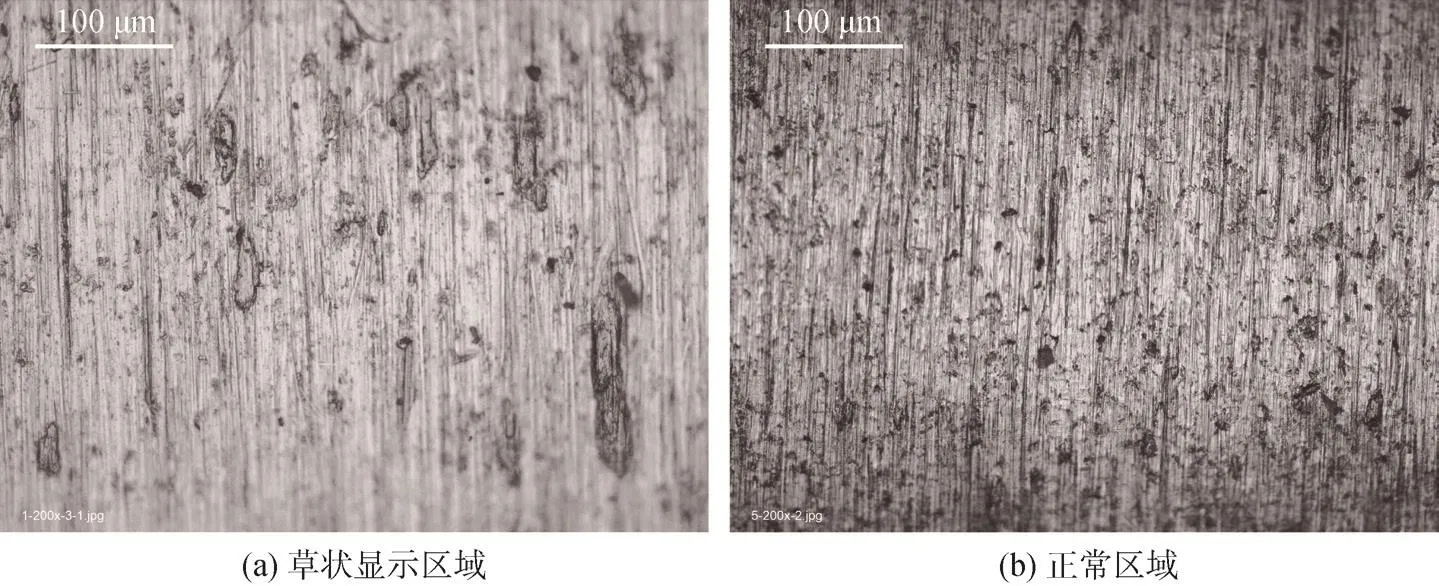

圖3 管材草狀顯示區(qū)域與正常區(qū)域微觀金相組織(晶粒度對比)

圖4 管材草狀顯示與正常區(qū)域外表面金相照片

通過表1可以看出,核級鋯管超聲草狀顯示的原因是拋光砂帶匹配不當(dāng)和拋光導(dǎo)輪存在老化導(dǎo)致鋯合金管材表面產(chǎn)生密集且較深的磨痕。

原因分析

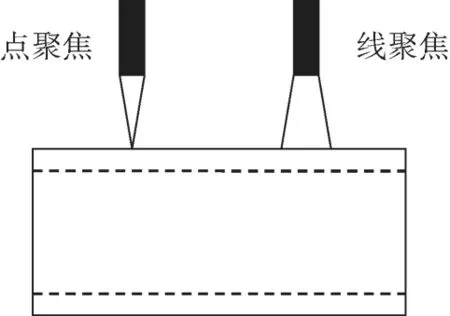

在鋯合金管材超聲檢測工序中,超聲探頭常用點聚焦和線聚焦兩種聚焦方式。兩種聲束傳播方式在管材同一截面上的輪廓是相同的,如圖5所示。但點聚焦探頭在管材上形成的是點狀聚焦區(qū),線聚焦探頭在管材上形成的是沿著軸線延長的線聚焦區(qū),如圖6所示。正是由于點、線聚焦探頭聲束的分布及掃描方式的不同造成兩種方式各有自己獨特的適用特點[6]。

圖5 點、線聚焦聲方束在管材截面上的輪廓

圖6 點、線聚焦聲方束在管材軸向上的輪廓

Zr-4合金管材拋光時采用砂帶拋光,通過旋轉(zhuǎn)的砂帶直接磨削管材外表面,實現(xiàn)拋光外表面的目的。然而在實際生產(chǎn)過程中,Zr-4合金部分區(qū)域因砂帶磨削量較大(在實際允許的工藝參數(shù)范圍內(nèi))而會在其表面產(chǎn)生密集且較深的磨痕。線聚焦探頭探傷方法對密集且較深的磨痕區(qū)域十分敏感,從而在超聲圖譜中會出現(xiàn)草狀顯示。

改進措施

根據(jù)核級鋯管超聲草狀顯示的原因分析,對后續(xù)核級鋯管生產(chǎn)提出改進措施:

(1) 每次對管材拋光前,匹配砂帶型號,當(dāng)拋光后管材滿足超聲檢驗要求后方可進行大批量生產(chǎn)。(2)在批量生產(chǎn)過程中,砂帶拋光一定數(shù)量后,對管材進行一次超聲檢驗抽檢,確保批量生產(chǎn)滿足要求。(3)定期更換拋光導(dǎo)輪。每次拋光機交接班前進行設(shè)備狀態(tài)檢查。(4)對核級鋯管生產(chǎn)過程采取一定的防護措施,減少對管材的磨痕。(5)管材超聲檢驗前,先對管材表面進行目視檢查,如果發(fā)現(xiàn)表面劃傷的管材則進行返拋處理。

措施實施后,在后續(xù)核級鋯管生產(chǎn)過程中,超聲草狀顯示得以消除,該質(zhì)量事件得以圓滿解決。

結(jié)束語

核級鋯管超聲檢驗過程中出現(xiàn)草狀顯示信號質(zhì)量問題,采用故障樹分析法對鋯管生產(chǎn)過程的人員、設(shè)備、原料和生產(chǎn)工藝等過程開展分析及實驗驗證,對產(chǎn)生核級鋯管草狀顯示信號質(zhì)量問題的原因進行定位,并從超聲檢測檢測機理上進行分析,提出了改進措施:

核級鋯管超聲草狀顯示的原因是拋光砂帶匹配不當(dāng)、拋光導(dǎo)輪存在老化導(dǎo)致鋯合金管材表面產(chǎn)生密集且較深的磨痕。線聚焦探頭探傷方法對鋯合金管材表面的磨痕區(qū)域十分敏感,從而在超聲檢測過程中出現(xiàn)草狀信號。采用批量生產(chǎn)前試拋、定期更換導(dǎo)輪及返拋等措施后有效消除了鋯合金管材表面超聲檢測的草狀顯示信號。