熱鍍鋅線退火爐內帶鋼斷帶原因淺析

2019-03-12 06:38:28供稿趙亮黃建國ZHAOLiangHUANGJianguo

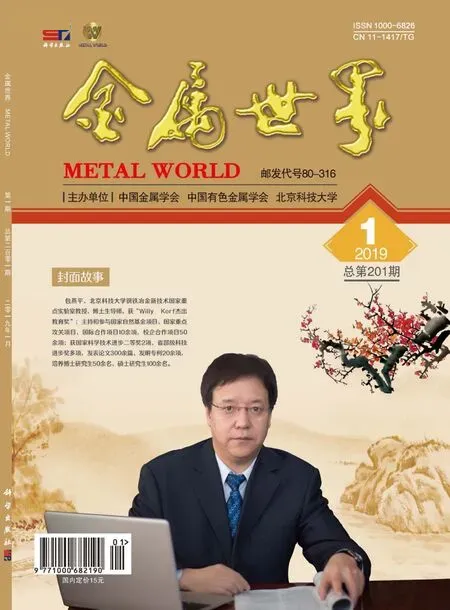

金屬世界

2019年1期

供稿|趙亮,黃建國 / ZHAO Liang, HUANG Jian-guo

內容導讀

熱鍍鋅線連續退火爐中帶鋼斷帶不僅嚴重影響機組穩定性,還會損壞設備,增加機組運行成本。文章為找到本鋼浦項熱鍍鋅機組發生的退火爐內斷帶的原因,針對退火爐爐輥的凸度變化、糾偏單元能力、帶鋼板形及規格等4個方面的影響因素進行了分析,得出斷帶事故的基本原因為:帶鋼發生規格變化時,致使爐輥的凸度發生變化,帶鋼不能緊緊地與爐輥輥面接觸而發生跑偏,進而發生帶鋼斷帶;連續退火爐的單輥糾偏能力小,帶鋼跑偏嚴重,造成帶鋼與爐壁發生刮碰,導致機組斷帶。提出了加大原料卷板形檢查力度、加強對生產計劃的排產管理力度、加強對操作人員的操作管理等改進措施,為鍍鋅生產工藝優化提供了參考。

在鍍鋅線穩定生產時最不愿意見到的突發情況是帶鋼在連續退火爐中斷帶。這種情況不僅嚴重影響機組穩定性,更為嚴重的是還會損壞設備,增加機組運行成本。雖然說爐內斷帶是突發情況,但是這種突發情況是可以找到原因從而可以避免的,因此為了實現高速、高效、高質量的連續退火生產,降低爐內帶鋼斷帶幾率成為亟需解決的問題。

根據2014年到2016年本鋼浦項1號熱鍍鋅機組的爐內斷帶情況統計來看,爐內斷帶的事故有兩個特點:帶鋼為厚規格,斷帶多發生在規格變換的時候;從現場斷帶情況來觀察,基本是在1#糾偏輥位置跑偏,帶鋼掛到、刮到爐子內壁,造成機組斷帶事故(現場情況見圖1)。……

登錄APP查看全文