滾子包絡端面嚙合蝸桿傳動的嚙合性能分析

王凱,付敏,王玨翎

(1.成都工業職業技術學院裝備制造學院,610218,成都;2.重慶理工大學機械檢測技術與裝備教育部工程研究中心,400054,重慶)

為了解決蝸桿傳動發熱量大、成本高、齒面容易磨損的問題,提出滾子包絡端面嚙合蝸桿傳動,該蝸桿采用雙段蝸桿左右分布與單個蝸輪內嚙合的結構形式,由蝸桿作為主動件,蝸輪為從動件。蝸輪輪齒為圓周均布的圓柱與軸承的裝配體,即裝配完整的蝸輪輪齒在傳動過程中能夠自轉,一方面將蝸桿與蝸輪的嚙合齒面間的滑動摩擦部分轉變為滾動摩擦,降低損耗、提高效率,另一方面蝸輪輪齒的自轉能夠使滾子與蝸桿嚙合時接觸面不局限于單一區域而是整個滾子表面,降低了接觸面的磨損,減小了由輪齒磨損帶來的傳動誤差。

王進戈等提出的無側隙雙滾子包絡環面蝸桿傳動的蝸輪由兩個對稱蝸輪半體組成,蝸輪輪齒為雙滾柱且滾柱錯位均布在蝸輪半體的周向,滾柱可以自轉,蝸輪輪齒及滾柱錯位布置,分別與蝸桿的左右側齒面嚙合,從而實現了無側隙,消除了回程誤差,傳動平穩、精度高[1]。鄧星橋等提出了無側隙平面包絡端面嚙合蝸桿傳動,特點在于蝸桿為兩段且為端面嚙合,左右兩段蝸桿通過一連接軸實現蝸桿傳動裝置的聯接,左右兩段蝸桿始終與蝸輪保持接觸,旨在解決蝸桿承載能力及間隙等實際問題[2]。滾子包絡端面嚙合蝸桿傳動具有無側隙雙滾子包絡環面蝸桿和無側隙平面包絡端面嚙合蝸桿傳動的優點,為雙端內嚙合的方式,嚙合齒對數更多,是一種承載能力高的蝸桿傳動。鄧星橋團隊研究的正弦齒端面嚙合蝸桿傳動以正弦齒為母面包絡形成蝸桿,對該蝸桿傳動進行參數化分析,具有線性接觸、良好的嚙合性能和潤滑性能,以及能夠自動消除間隙的優點[3]。陳尚友研究的無側隙滾柱包絡端面嚙合蝸桿傳動,蝸桿與蝸輪輪齒為外嚙合的結構形式,單段嚙合最大齒數達到了3[4]。

孫月海等對基于接觸線的二次包絡TI蝸桿傳動進行了嚙合性能分析[5]。柳在鑫等針對交錯軸雙滾子包絡環面蝸桿傳動進行了嚙合性能分析[6]。陳永洪等基于平面內齒輪包絡凸環面蝸桿傳動開展了嚙合性能分析[7]。王凱等對無側隙雙滾子環面蝸桿傳動進行了嚙合分析[8-9]。Litvin等對改進的蝸桿傳動進行了接觸應力和嚙合性能分析[10]。

本文以滾子包絡端面嚙合蝸桿傳動為研究對象,以微分幾何和齒輪嚙合原理為基礎,推導了齒面方程和嚙合性能相關公式,分析該傳動各設計參數對嚙合性能的影響,為該傳動的優化設計提供了理論依據。

1 傳動的工作原理

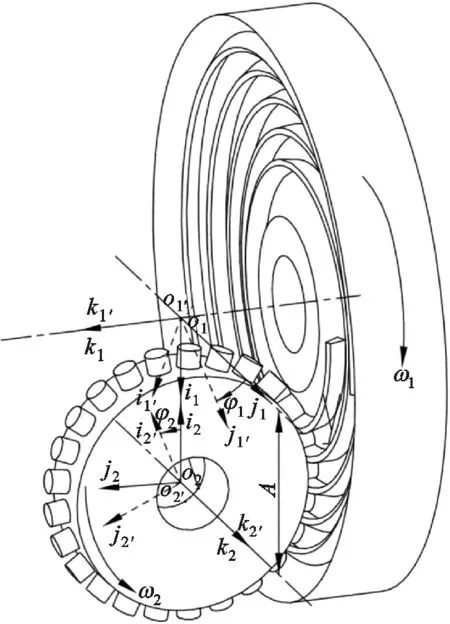

本文提出的滾子包絡端面嚙合蝸桿傳動的工作原理圖如圖1所示,該蝸桿副由蝸桿軸、兩段蝸桿和蝸輪構成,其中兩蝸桿分別安裝在蝸桿軸的左右兩側,由臺階和軸套確定其軸向位置。作為減速裝置,蝸桿為主動件,蝸輪為從動件,工作過程中蝸桿軸輸入,蝸輪輸出;左端蝸桿的上齒面始終與蝸輪輪齒相嚙合,右端蝸桿的下齒面始終與蝸輪輪齒相嚙合,兩端的蝸桿與蝸輪呈對稱嚙合狀態,在蝸桿副正反轉的情況下能夠起到消除間隙的作用。

圖1 滾子包絡端面嚙合蝸桿傳動工作原理

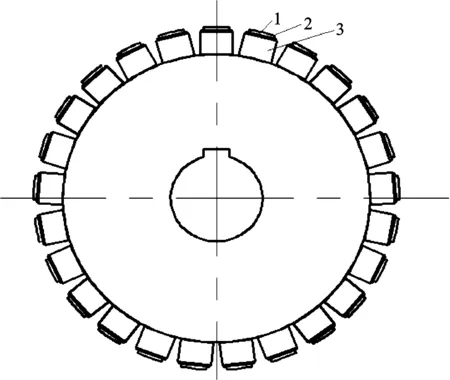

滾子包絡端面嚙合蝸桿傳動的蝸輪輪齒為能夠繞自身轉動的滾柱,可以將蝸輪與蝸桿嚙合齒面間的滑動摩擦部分轉換為滾動摩擦,從而減少磨損,降低損耗,減少發熱,提高效率。傳動結構用滾針軸承作為滾柱,蝸輪的輪齒軸頸與滾針軸承內圈接觸為滾動摩擦,滾針軸承外圈與蝸桿齒面接觸也為滾動摩擦,采用該蝸輪代替傳統的銅合金蝸輪,可降低成本、提高承載能力。與滾子包絡端面蝸桿嚙合的蝸輪輪齒以蝸輪圓周均布的25個圓柱為軸頸,在每個軸頸上安裝一個滾針軸承,并通過軸用卡簧將軸承固定在軸頸卡槽上組成蝸輪輪齒;軸頸通過過盈配合與滾針軸承精密配合,并利用卡簧固定,形成具有自轉功能的蝸輪機構,結構圖如圖2所示。

1:蝸輪滾柱;2:卡簧;3:滾針軸承圖2 蝸輪結構圖

蝸桿齒面成形原理圖如圖3所示,傳統的環面蝸桿齒面由蝸輪水平中心線上下兩部分輪齒與蝸桿嚙合形成,端面蝸桿齒面由蝸輪垂直中心線的左右兩部分輪齒與蝸桿嚙合形成。由此表明,端面嚙合的方式同時嚙合的齒數多,可滿足不同傳動比與多工作負載的需求。

圖3 蝸桿齒面成形原理

2 傳動的嚙合分析

2.1 坐標系的設置及坐標變換

圖4 坐標系的設置

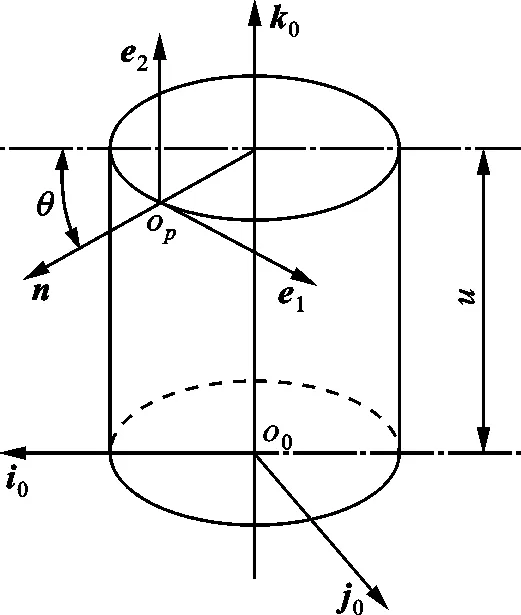

坐標系設置如圖4所示,σ1(i1,j1,k1)為蝸桿靜坐標系,σ2(i2,j2,k2)為蝸輪靜坐標系,σ1′(i1′,j1′,k1′)為蝸桿動坐標系,σ2′(i2′,j2′,k2′)為蝸輪動坐標系,k1=k1′為蝸桿回轉軸,k2=k2′為蝸輪回轉軸,ω1為蝸桿的角速度,ω2為蝸輪的角速度。蝸輪輪齒為單個滾子,在滾子柱頂中心建立坐標系σ0(i0,j0,k0)。端面嚙合蝸桿繞回轉軸轉動的轉角為φ1,蝸輪繞回轉軸轉動的轉角為φ2,且φ1/φ2=ω1/ω2=Z2/Z1=i12=1/i21,其中Z1為蝸桿頭數,Z2為蝸輪的齒數,i12為傳動比。當φ1=φ2=0°時,動坐標系與靜坐標系重合,設o0點在σ2中的坐標為(a2,b2,c2),在接觸點op處設置活動標架σp(e1,e2,n),固定坐標系S0的位置在滾子頂部圓的中心。

蝸桿傳動包絡過程中,蝸輪柱面坐標與蝸桿動坐標的轉換如下

(i1′,j1′,k1′)T=M10(i0,j0,k0)T

(1)

(2)

(3)

2.2 相對速度

活動標架是在曲面的各點建立與曲面有密切聯系的正交標架,使曲面上的每一給定點都有唯一標架與之對應[9]。活動標架轉換到蝸輪動坐標系的底矢和坐標變換過程如下。

圖5為蝸輪滾柱活動標架設置圖,由圖可見,滾柱面在坐標系σ0中的矢量方程為

(4)

式中:u、θ為柱面參數;R為蝸輪滾柱的回轉半徑。

圖5 蝸輪滾柱活動標架的設置

蝸桿傳動的中心距為ξ,將ξ寫到σ2′中為

ξ=Acosφ2i2′-Asinφ2j2′

(5)

(6)

經過底矢變換,相對速度矢量在蝸輪活動標架σp中可以表示為

(7)

2.3 齒面方程

由嚙合原理[11]可知,當母面隨轉角φ2變化時,在不同時刻的不同位置構成了一個單參數曲面族,該曲面族的包絡面就是蝸桿齒面。滾子包絡端面嚙合蝸桿齒面方程為

(8)

2.3.1 一界函數 根據齒輪嚙合原理[11],齒面偶[Σ(2′),Σ(1′)]的一界函數為

(9)

2.3.2 誘導法曲率 根據活動標架法[11],在包絡過程中滾子包絡端面嚙合蝸桿傳動沿接觸線法線方向的誘導法曲率為

kδ(1′2′)=-kδ(2′1′)=

(10)

2.3.3 潤滑角 由齒輪嚙合原理[11],端面嚙合蝸桿傳動的潤滑角為

(11)

2.3.4 相對卷吸速度 相對卷吸速度為

(12)

2.3.5 自轉角 自轉角μz0是v(12)與k0之間的夾角,可由下式確定[8-9,11]

(13)

3 傳動副的嚙合性能分析

假定沿接觸線方向載荷分布均勻,應用MATLAB對滾子包絡端面嚙合蝸桿傳動的嚙合性能進行分析,確定設計參數最優值范圍[3,12-13]。

3.1 滾柱半徑對嚙合性能的影響

以中心距A=125 mm、Z1=1、Z2=25、i12=25/1、k1=0.35為例,說明滾柱半徑R對端面嚙合蝸桿傳動中誘導法曲率、潤滑角、相對卷吸速度和自轉角的影響。根據蝸輪尺寸的幾何關系計算得R<11.53 mm,為了保證蝸桿的承載能力,本文選取R的范圍為3~11 mm來分析蝸桿副的嚙合性能。

圖6~圖9分別給出了R取3~11 mm時蝸桿的誘導法曲率、潤滑角、相對卷吸速度及自轉角的嚙合性能狀態。

圖6 R對誘導法曲率的影響

從圖6可以看出:誘導法曲率隨著滾柱半徑的增大,甲乙面均有明顯減小的趨勢,這對傳動是有利的。甲面滾子半徑從3 mm增大到11 mm,嚙入端的誘導法曲率減小0.231 3 mm-1,齒對3的誘導法曲率減小0.237 8 mm-1,嚙出端的誘導法曲率減小0.240 8 mm-1。

圖7 R對潤滑角的影響

從圖7可以看出:潤滑角隨著滾柱半徑的增大呈略微減小的趨勢。滾子半徑從3 mm增大到11 mm,嚙入端的潤滑角減小了0.102 3°,齒對3的潤滑角減小了0.022°,嚙出端的潤滑角減小了0.006 3°。

圖8 R對相對卷吸速度的影響

從圖8可以看出:相對卷吸速度隨著滾柱半徑增大呈增大態勢,當滾柱半徑從3 mm增加到11 mm,嚙入端相對卷吸速度增大3.508 2 mm·s-1,齒對3相對卷吸速度增大3.999 1 mm·s-1,嚙出端相對卷吸速度增大3.499 9 mm·s-1。

圖9 R對自轉角的影響

從圖9可以看出:自轉角隨著滾柱半徑增大呈減小趨勢,從嚙入到嚙出的5對齒自轉角依次增大,滾柱半徑從3 mm增加到11 mm,嚙入端自轉角減小0.753 3°,齒對3自轉角減小0.254 7°,嚙出端自轉角減小0.123 3°。

總體來說,滾柱半徑對端面嚙合蝸桿副的嚙合性能影響明顯,較大的R可以獲得較小的誘導法曲率和較大的相對卷吸速度,從而獲得優越的嚙合性能。

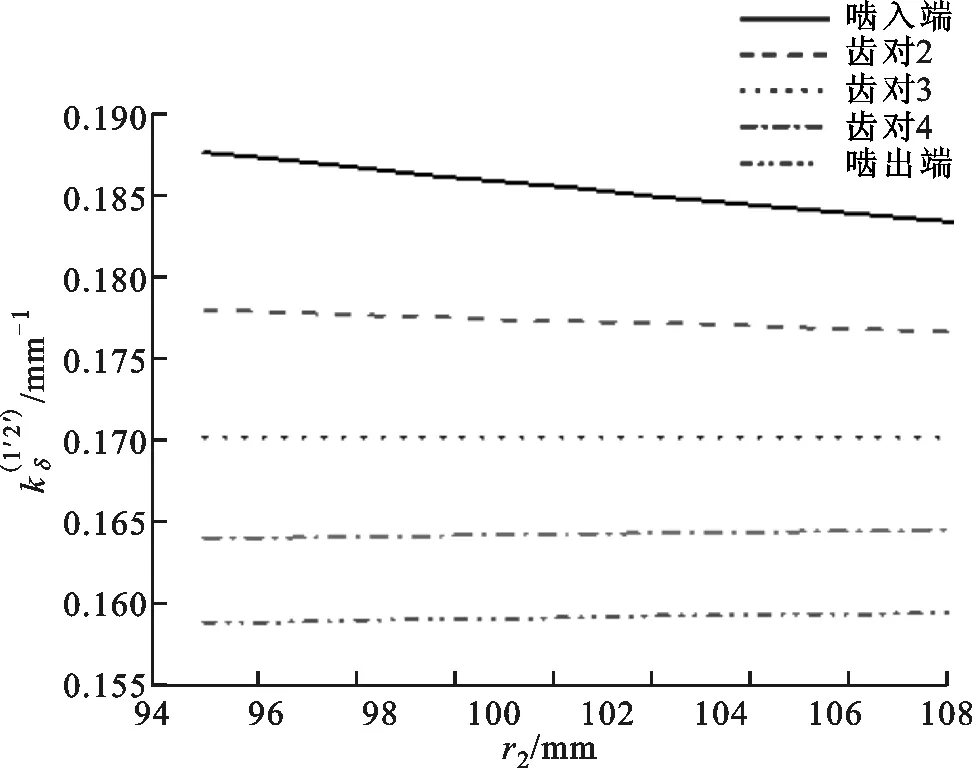

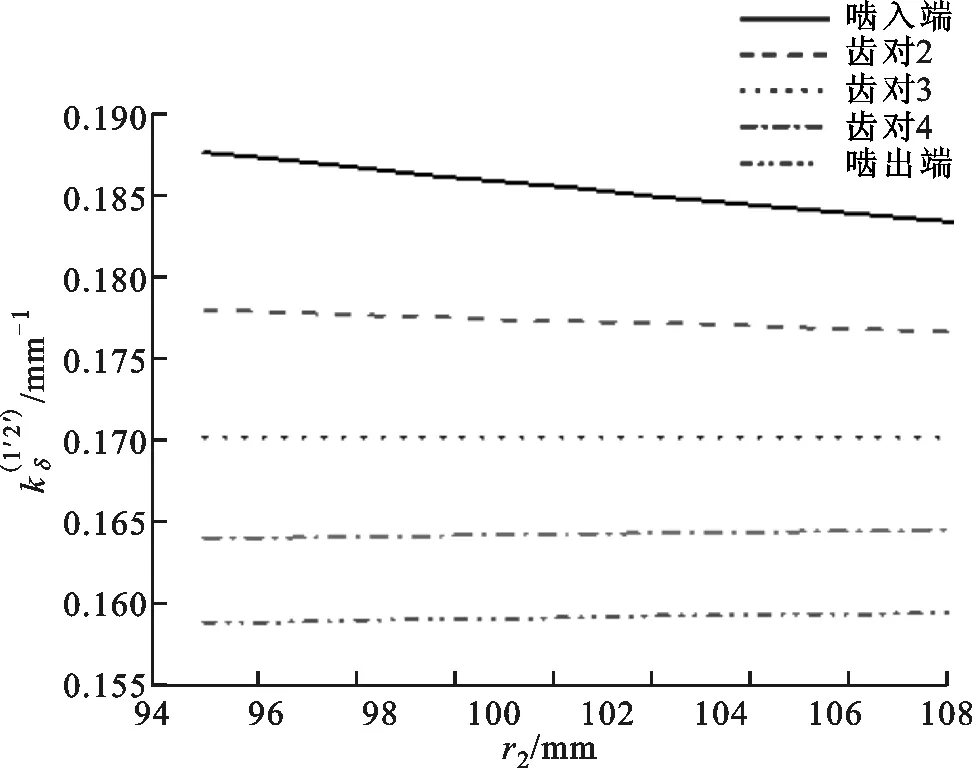

3.2 喉徑系數對嚙合性能的影響

為了研究喉徑系數k1對蝸桿副嚙合性能的影響,將端面蝸桿傳動的喉徑系數作為變參,其他參數不變,取R=9 mm。本文k1的取值范圍為0.15~0.6。

圖10~圖13分別給出了k1取0.15~0.6時蝸桿的誘導法曲率、潤滑角、相對卷吸速度及自轉角等嚙合性能狀態。

圖10 k1對誘導法曲率的影響

從圖10可以看出:嚙入端的誘導法曲率隨著喉徑系數的增大呈減小趨勢,喉徑系數從0.1增大到0.6,其誘導法曲率減小0.010 4 mm-1,齒對2、3的誘導法曲率變化微弱,齒對4、嚙出端的誘導法曲率隨著喉徑系數的增大呈微弱增大的趨勢。

從圖11可以看出:隨著喉徑系數的增大,潤滑角呈增大趨勢。喉徑系數從0.1增大到0.6,嚙入端的潤滑角增大0.024 8°,其他4對嚙合齒對的潤滑角基本保持不變。該蝸桿的潤滑角均達到89.9°以上,潤滑效果好。

圖11 k1對潤滑角的影響

從圖12可以看出:嚙入端和齒對2的相對卷吸速度隨著喉徑系數的增大而增大,齒對3、4和嚙出端的相對卷吸速度隨著喉徑系數的增大而減小;當喉徑系數從0.1增大到0.6,嚙入端的相對卷吸速度增大7.631 5 mm·s-1。

圖12 k1對相對卷吸速度的影響

從圖13可以看出:嚙入端、齒對2的自轉角隨著喉徑系數的增大而增大,齒對3、4和嚙出端的自轉角隨著喉徑系數的增大而減小。當喉徑系數從0.1增大到0.6,嚙入端的自轉角增大0.160 1°,齒對2的自轉角增大0.034 5°,齒對3的自轉角減小0.000 3°,齒對4的自轉角減小0.009 9°,嚙出端的自轉角增大0.012°。

圖13 k1對自轉角的影響

總體來說,喉徑系數對端面嚙合蝸桿傳動的嚙合性能影響顯著,增大喉徑系數能夠同時獲得較小的誘導法曲率、較大的潤滑角和較大的相對卷吸速度。因此,選擇合理的喉徑系數對端面嚙合蝸桿傳動的綜合嚙合性能影響較大。

3.3 沿接觸線方向嚙合性能情況

以A=125 mm、i=25、Z1=1、Z2=25、R=9 mm為例,說明各嚙合齒對沿接觸線方向的誘導法曲率、潤滑角、相對卷吸速度和自轉角的變化情況。

圖14給出了沿接觸線方向誘導法曲率的變化情況。嚙入端從齒根到齒頂誘導法曲率減小0.004 3 mm-1,齒對2從齒根到齒頂誘導法曲率減小0.001 3 mm-1,齒對3、4從齒根到齒頂的誘導法曲率基本保持不變,嚙出端從齒根到齒頂誘導法曲率增大0.000 6 mm-1。

圖14 各嚙合齒對沿接觸線方向的誘導法曲率分布

圖15給出了沿接觸線方向潤滑角的變化情況。嚙入端齒根到齒頂潤滑角增大0.010 2°,齒對2齒根到齒頂潤滑角增大0.001 8°,齒對3從齒根到齒頂的潤滑角基本保持不變,齒對4、嚙出端從齒根到齒頂的潤滑角減小0.000 3°。

圖15 各嚙合齒對沿接觸線方向的潤滑角分布

圖16 各嚙合齒對沿接觸線方向的相對卷吸速度分布

圖17 各嚙合齒對沿接觸線方向的自轉角分布

圖16給出了沿接觸線方向相對卷吸速度的變化情況。甲面嚙入端齒根到齒頂相對卷吸速度減小3.177 7 mm·s-1,齒對2、3、4和嚙出端齒根到齒頂相對卷吸速度分別減小4.516 1、5.569、6.270 5、6.576 9 mm·s-1。

圖17給出了沿接觸線方向自轉角的變化情況。嚙入端到齒頂自轉角增加0.665°,齒對2的自轉角增加0.014 5°,齒對3、4和嚙出端齒根到齒頂的自轉角依次減小0.000 1°、0.004 2°、0.005 1°。

4 結 論

根據齒輪嚙合原理推導出滾子包絡端面嚙合蝸桿傳動的嚙合分析主要公式,運用MATLAB分析了蝸桿主要設計參數的取值范圍。

滾子包絡端面嚙合蝸桿傳動屬于端面內嚙合,單段蝸桿與蝸輪嚙合的同時嚙合齒對數達到5,誘導法曲率較小,齒面間的承載能力高,潤滑角及相對卷吸速度均較大,蝸桿齒面間的潤滑性能較好。分析結果可為滾子包絡端面嚙合蝸桿傳動的進一步研究和設計工作提供理論依據。