免耕播種機星齒凹面盤式清秸防堵裝置設計與試驗

王 奇 賈洪雷 朱龍圖 李名偉 趙佳樂

(1.吉林大學生物與農業工程學院, 長春 130022; 2.吉林大學工程仿生教育部重點實驗室, 長春 130022)

0 引言

秸稈覆蓋地免耕播種是一項先進的耕作技術[1],具有節約生產成本、保護土壤和生態環境等優點,近年來在東北地區已得到大面積推廣[2-4]。該地區氣候低溫易旱、玉米生長周期較長,致使玉米秸稈較為粗壯、量大且難以腐爛[5],春播時秸稈全量粉碎還田的秸稈覆蓋量過大、粉碎長度不一致且分布不均勻,降低了防堵裝置的清秸率和作業穩定性,易造成秸稈殘茬纏繞、堵塞播種機,降低播種作業質量和工作效率[6-7]。清理播種行內的秸稈和殘茬還具有提升地溫,提高種子的出苗率和出苗一致性,增加產量等優點[8-11]。因此,高質量的清秸防堵作業是保障秸稈覆蓋地免耕種植模式作業質量的基礎。

目前,防堵裝置按照工作原理可分為驅動式和被動式,其中被動平面輪盤式防堵裝置因具有土壤擾動小、保墑效果好、作業阻力低等優點,已得到了廣泛應用[12]。近年來,相關學者對被動平面輪盤式防堵裝置的輪指結構[13-16]和輪盤結構[17]進行改進設計,以提高其作業質量。平面輪盤式防堵裝置在半量秸稈還田或壟上作業時具有較高的作業質量,當秸稈覆蓋量過大時,其供給秸稈的拋出速度不足[17],對秸稈的拋擲和推送作用降低,無法及時清理過量的行間秸稈,降低了清秸率;基于2BMZF-2 型免耕播種機改進設計的凹面結構爪式秸稈清茬機構,一定程度上提高了對秸稈的拋擲速度和清秸率,但是浮動且與機架鉸接的防堵機構無法使其在最佳工作參數下穩定作業,作業穩定性差;且對置安裝的輪盤存在漏清區,限制了清秸率的提高。目前,該地區應用的免耕播種機通常安裝與播種單體架鉸接的平面爪輪式撥茬防堵機構,當在全量秸稈覆蓋地作業時,特別是在壟間作業時,同樣存在上述問題。因此,需要開發一種適合該地區玉米種植模式的防堵裝置。

針對上述問題,本文設計一種能夠在中國東北地區玉米秸稈全量粉碎還田進行高效清秸防堵作業的被動式星齒凹面盤式防堵裝置,通過理論分析確定清秸盤結構參數及取值范圍;通過離散元仿真試驗獲得清秸盤的最佳結構參數組合;通過田間對比試驗驗證該裝置的作業性能。

1 整體結構與工作原理

1.1 整體結構

星齒凹面盤式清秸防堵裝置的結構如圖1所示,由固定架、平行四桿架、作業深度調節推桿、清秸盤安裝架和星齒凹面清秸盤組成。

圖1 星齒凹面盤式清秸防堵裝置結構簡圖Fig.1 Structure diagram of star-toothed concave disk row cleaners1.固定架 2.平行四桿架 3.作業深度調節推桿 4.清秸盤安裝架 5.星齒凹面清秸盤

1.2 工作原理

該清秸防堵裝置安裝在免耕播種單體的正前方,沿著拖拉機的前進方向運動。作業前,通過作業深度調節推桿調節清秸盤星齒的入土深度,使星齒穿過秸稈殘茬層并切入恒定深度的土壤層。作業時,清秸盤在機具的拉力和土壤的反作用力共同形成的力偶作用下繞定軸被動轉動,星齒沿切刃方向自遠及近逐漸切入秸稈殘茬層和土壤層,對其正下方秸稈和土壤進行切削破碎,各星齒順次切削以保證清秸防堵裝置作業深度的穩定性;清秸盤外側的秸稈殘茬沿著外表面向苗帶兩側運動,且秸稈橫向移動距離逐漸增加,當秸稈運動到清秸盤與地面交接的末端時,秸稈在合力的作用下,沿著星齒部分凹曲面的切線方向被側向拋出;被拋擲的秸稈在慣性力和自身重力的作用下落在所清理苗帶的兩側,形成一條清潔的播種區域。隨后,播種單體在所形成的苗帶上進行播種。

2 星齒凹面盤式清秸防堵裝置設計

2.1 清秸防堵作業運動學分析

將田間的粉碎秸稈視為散粒體,對其進行力學分析。認為在苗帶清秸過程中清秸盤的前進速度和轉速為勻速運動,作業深度保持穩定[18-19]。如圖2所示建立空間直角坐標系Oxyz,x軸為清秸防堵裝置作業時前進方向,y軸為水平面內與x軸垂直方向,z軸為豎直方向。分析秸稈顆粒脫離清秸盤瞬時的受力情況,包括秸稈顆粒受到的盤面瞬時支持力N(與清秸盤垂直平面夾角為γ)、秸稈顆粒受到的盤面摩擦力f(清秸盤平面上被考察點的切線方向)和其自身重力G。秸稈顆粒受到的合力為F,方向與其絕對運行方向相同。

圖2 秸稈顆粒在清秸盤面運動簡圖Fig.2 Kinematic diagrams of straw particles at surface of disc row cleaner

將支持力N和摩擦力f向坐標軸方向進行分解,則秸稈顆粒沿坐標軸方向的運動微分方程為

(1)

式中m——秸稈顆粒質點質量,kg

g——重力加速度,m/s2

t——秸稈脫離清秸盤的時間,s

γ——秸稈顆粒受到的盤面瞬時支持力與清秸盤垂直平面夾角,(°)

θ——清秸盤圓心和其與土壤交點的連線與豎直方向的夾角,(°)

α——清秸盤平面與前進方向夾角,(°)

φ——秸稈顆粒與清秸盤間摩擦角,(°)

由式(1)可得

(2)

式中vx、vy、vz——秸稈顆粒在x、y、z軸方向分速度,m/s

由式(2)可知,影響秸稈顆粒脫離速度的主要外界因素是α、θ、γ。

由清秸盤的結構可知

(3)

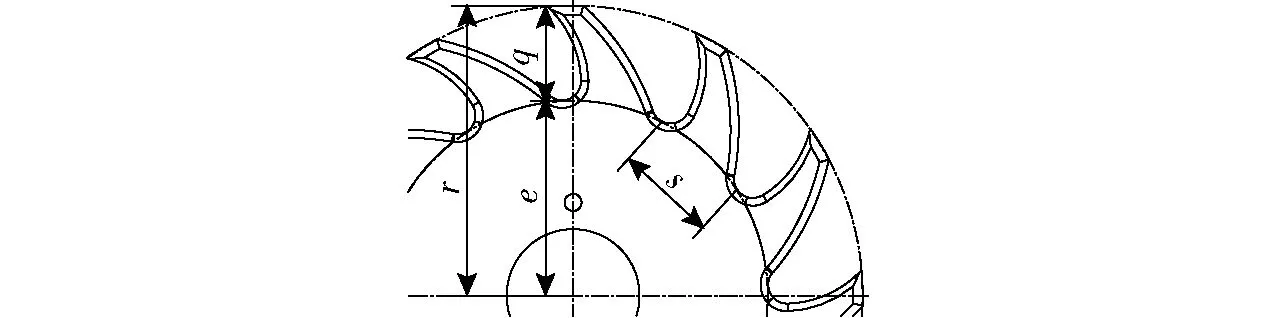

式中r——清秸盤回轉半徑,mm

h——清秸盤入土深度,mm

e——偏心距,mm

ρ——曲率半徑,mm

q——圓盤曲面投影長度,mm

由式(3)可知,影響秸稈顆粒速度的清秸盤結構參數為清秸盤回轉半徑r、圓盤曲面投影長度q和曲率半徑ρ。

2.2 清秸盤結構參數的確定

2.2.1圓盤曲面

2.2.1.1清秸盤回轉半徑r

圖3為清秸盤作業時安裝示意圖。

圖3 清秸盤安裝示意圖Fig.3 Working diagram of disc row cleaner

清秸盤平面與前進方向夾角為α,因此,單個清秸盤的有效清秸寬度為

b=Lmnsinα

(4)

(5)

式中b——清秸盤有效清秸幅寬,mm

Lmn——清秸盤與土壤接觸的有效長度,mm

為了消除兩個清秸盤間的漏清區,將清秸盤前后交錯配置,如圖4所示。

圖4 清秸防堵裝置理論幅寬示意圖Fig.4 Sketch of theoretical width of row cleaners

因此,清秸防堵裝置形成的理論幅寬為

(6)

式中B——清秸防堵裝置理論幅寬,mm

根據星齒部分深入秸稈層及土層深度要求,按照經驗公式[18]計算

D=2r=KH

(7)

式中D——清秸盤直徑,mm

K——徑深比(選取范圍為3~5,設計時有效作業深度大取小值,反之取大值)

H——星齒深入秸稈及土層深度,mm

清秸盤直徑還要滿足結構要求

D>2H+c

(8)

式中c——連接法蘭盤最大外徑,mm

2.2.1.2曲率半徑ρ和圓盤曲面投影長度q

如圖5所示,清秸盤回轉半徑確定后,清秸盤的凹面結構由曲率半徑ρ和圓盤曲面投影長度q共同決定。研究表明[20],增加星齒部分的曲率和減小圓盤曲面投影長度均能加強清潔盤對秸稈的側推和拋擲性能,但是曲率過大或圓盤曲面投影長度過小將使作業阻力增加。因此,曲率半徑ρ和圓盤曲面投影長度q為影響清秸盤作業質量的重要結構參數。

圖5 清秸盤凹面結構示意圖Fig.5 Schematic of disc row cleaner

綜合上述分析,根據東北地區采用免耕覆蓋種植模式進行播種作業時的田間實際情況,以及玉米免耕播種機清秸防堵裝置的安裝結構參數進行本裝置的結構參數設計。根據玉米免耕播種作業技術要求,免耕播種機作業時對土壤擾動需小于田面的30%,且應為播種作業準備出15~25 cm的播種區[1]。東北地區玉米常規壟距為650 mm,春季播種時覆蓋在地表的秸稈層厚度為40~50 mm,為使清秸輪轉動效率高,設清秸盤入土深度h為20 mm,選取徑深比K為5,清秸盤法蘭盤結構尺寸c為120 mm,清秸盤平面與前進方向夾角α為30°[16]。綜合以上設計要求,經過計算,確定取值范圍為150 mm≤r≤180 mm、30 mm≤q≤70 mm、160 mm≤ρ≤190 mm。

2.2.2圓盤星齒

2.2.2.1星齒刃口曲線

圖6 星齒刃口曲線示意圖Fig.6 Diagram of star-toothed edge curve

星齒刃口曲線的參數方程為

p2-2dpsinψ=R2-d2

(9)

式中p——切刃上任一點到清秸盤圓心距離,mm

d——切刃的偏心距,mm

ψ——過切刃上任一點和清秸盤圓心連線與水平方向夾角,(°)

R——切刃的偏心圓半徑,mm

(10)

2.2.2.2星齒數量

星齒布置如圖7所示,為保證星齒對地表的粉碎秸稈具有連續的撥動和拋擲作用,同時避免兩星齒根部出現夾稈現象,按照農業機械設計手冊[18]要求計算星齒數量

(11)

式中s——相鄰齒根弦長,應略大于秸稈直徑,mm

圖7 星齒數量計算簡圖Fig.7 Diagram of star-toothed number calculation

由式(11)可知,星齒數量i與回轉半徑r、圓弧投影長度q有關,因此需根據不同結構參數確定清秸盤星齒的數量。

2.3 清秸盤安裝架設計

清秸盤工作參數的變化影響清秸防堵裝置的作業質量。由于作業環境地表不平、堅實度不一致和秸稈量不均勻等,使清秸防堵裝置在作業過程中產生豎直方向的位移變化。如圖8a所示,平面爪輪式清秸防堵裝置鉸接在播種單體上,當清秸盤豎直方向位移變化量為Δh時,清秸盤的安裝傾角變化量為Δβ,改變了清秸防堵裝置設定的最優工作參數,影響苗帶清秸質量。針對此問題,本文運用平行四桿機構設計清秸盤的安裝架,如圖8b所示,可使清秸盤始終保持設置的工作參數運行,避免因地況的變化導致清秸質量的下降。

圖8 清秸防堵裝置工作參數隨深度變化示意圖Fig.8 Sketches of working parameters changed with working depth

3 離散元仿真

運用離散元仿真軟件EDEM建立作業部件-土壤-秸稈間作用模型,以苗帶清秸率和作業阻力為主要評價指標,模擬清秸防堵裝置田間作業環境,分析影響清秸防堵裝置作業性能的主要因素,尋求最優結構參數組合,為后續田間試驗奠定基礎。

3.1 離散元模型建立

3.1.1清秸防堵裝置模型

為合理有效地進行仿真模擬與計算,對清秸防堵裝置模型進行簡化處理,去除其工作過程中無關的部件。運用三維制圖軟件Creo 對清秸防堵裝置進行實體建模(比例1∶1),以.igs格式導入EDEM軟件Geometry項中,仿真模型如圖9所示。設置仿真模型的材質屬性為45號鋼,泊松比為0.31,剪切模量為7.0×1010Pa,密度為7 800 kg/m3。

圖9 星齒凹面清秸盤幾何模型Fig.9 Geometric model of row cleaners

3.1.2土槽模型

為簡化模型,縮短仿真時間,采用直徑為8 mm的球體作為土壤顆粒模型[23-24],設定土壤顆粒力學關系模型為Hertz-Mindlin with bonding模型,剪切模量為1.0×106Pa,密度為1 850 kg/m3,泊松比為0.38;根據粉碎秸稈的實際尺寸,采用8個直徑為20 mm、球心間距為10 mm的球體組成的長為90 mm的長線性模型作為秸稈顆粒模型,設定秸稈顆粒力學關系模型為Hertz-Mindlin無滑動接觸模型,泊松比為0.4,剪切模量為1.0×106Pa,密度為241 kg/m3。根據文獻[24]得到仿真材料的接觸參數如表1所示。

表1 仿真材料接觸參數Tab.1 Material contact parameters of simulation

為模擬實際田間清秸作業狀態,運用EDEM軟件建立虛擬土槽,根據該地區春季播種前田間秸稈覆蓋情況,設定土壤層厚度為50 mm,秸稈層厚度為40 mm,設置土槽尺寸(長×寬×高)為2 000 mm×650 mm×100 mm,將其設定為虛擬顆粒工廠,保證槽內存有充足顆粒進行仿真,如圖10所示。在生成土壤顆粒過程中,使其僅在重力作用下自由沉降,且整體生成后在顆粒群上方加載校準土壤密度所需的垂直載荷,進行土壤模型壓實,使仿真與實際土壤一致。

圖10 虛擬土槽模型Fig.10 Virtual model of bench

3.2 虛擬仿真過程

在虛擬仿真過程中,設置清秸防堵裝置位于土槽一側進行初始作業。根據機具實際作業狀態及免耕播種農藝要求,設置該裝置前進速度為2.22 m/s、清秸盤入土深度為20 mm。為保證仿真的連續性,設置其固定時間步長為Rayleigh時間步長的15%,總時間為7 s,網格尺寸設置為土壤顆粒尺寸的2倍,以便對后續數據精準處理。仿真過程如圖11所示。

圖11 清秸作業EDEM仿真Fig.11 EDEM simulation processes of strap row clearing

4 EDEM虛擬仿真試驗

4.1 虛擬仿真試驗設計

為研究清秸防堵裝置作業質量與作業阻力變化規律,分析影響苗帶清秸作業性能的主要因素,得到理想結構參數組合,進行EDEM 虛擬仿真正交試驗研究。根據理論分析結果,確定清秸盤回轉半徑、曲率半徑和圓盤曲面投影長度為試驗因素,以作業后苗帶清秸率和作業阻力為試驗指標,采用三因素三水平Box-Behnken設計試驗確定清秸盤最佳參數組合[25-26],試驗因素和編碼如表2所示。

表2 試驗因素編碼Tab.2 Coding of experimental factors

4.2 試驗指標

由于目前國內外尚無評價苗帶清秸作業質量的統一標準,通過查閱相關資料并結合實際玉米免耕播種作業技術要求[27-28],選取苗帶清秸率為試驗的評價指標,同時考察該裝置在工作過程中的作業阻力。

(1)苗帶清秸率

利用EDEM軟件的solve report模塊,可以得到建立的秸稈顆粒在仿真作業前后的數量變化,提取作業前后線框區域內秸稈顆粒數量,如圖12所示。

圖12 清秸率測試區域示意圖Fig.12 Schematic of clearing rate test area

對苗帶區域內部清潔率進行計算

(12)

式中C——苗帶清秸率,%

S1——仿真作業后秸稈數量

S——仿真作業前秸稈數量

(2)作業阻力

運用EDEM軟件的Analyst項的Graph模塊,獲取清秸輪作業過程中的實時受力數據,如圖13所示,計算其在穩定工作階段的受力平均值作為試驗結果。

圖13 清秸輪受力隨時間變化曲線Fig.13 Force-time chart of row cleaner

4.3 試驗結果分析與優化

虛擬試驗操作值與參數設計值無誤差,可根據數據進行結果分析,具體試驗方案與結果如表3 所示,x1、x2、x3為因素編碼值。

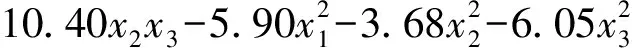

通過Design-Expert軟件對試驗數據進行回歸分析和因素方差分析,篩選出影響顯著因素,從而得出清秸率y1和作業阻力y2的回歸方程

(13)

(14)

為直觀分析試驗因素與指標間關系,運用Design-Expert軟件得到響應曲面圖,如圖14所示。

根據上述回歸方程和響應曲面圖可知,清秸輪回轉半徑和曲率半徑間對清秸率存在交互作用,如圖14a所示,其中曲率半徑比回轉半徑對清秸率的影響顯著;當回轉半徑一定時,清秸率隨曲率半徑增加而降低;當曲率半徑一定時,清秸率隨回轉半徑增加而降低。曲率半徑和圓盤曲面投影長度間對清秸率和作業阻力均存在交互作用,如圖14b、14d所示,其中曲率半徑比圓盤曲面投影長度對清秸率和作業阻力的影響顯著;當曲率半徑一定時,清秸率隨圓盤曲面投影長度增加而降低,作業阻力隨圓盤曲面投影長度的增加而下降;當圓盤曲面投影長度一定時,清秸率隨曲率半徑增加而降低,作業阻力隨曲率半徑的增加而下降。回轉半徑和圓盤曲面投影長度間對作業阻力存在交互作用,如圖14c所示,其中圓盤曲面投影長度比回轉半徑對作業阻力的影響顯著;當回轉半徑一定時,作業阻力隨圓盤曲面投影長度增加而降低;當圓盤曲面投影長度一定時,作業阻力隨回轉半徑增加而升高。分析上述影響規律產生的原因可知,增大清秸盤的回轉半徑,降低了清秸盤的轉動速度,減弱了清秸盤對秸稈的拋擲作用,從而使清秸率下降;同時,增加了清秸盤在相同作業深度條件下的有效作業面積,從而使作業阻力上升。增大曲率半徑,降低了其對秸稈的拋擲速度,減小了清秸盤的有效作業面積,從而使清秸率和作業阻力均下降。增大圓盤曲面投影長度,增大了相鄰星齒的間距,使作業過程中漏清的幾率增加,同時減小了清秸盤有效作業面積,從而使清秸率和作業阻力均降低。

表3 試驗方案與結果Tab.3 Schemes and results of tests

為得到該清秸防堵裝置最優結構參數組合,對試驗因素進行優化設計,遵循提高苗帶清秸率、降低作業阻力的原則,采用多目標變量優化方法,結合試驗因素邊界條件,建立非線性規劃參數模型為

(15)

基于Design-Expert軟件中的多目標參數優化(Optimization)模塊對數學模型進行分析求解,從優化結果中選取一組合理參數組合,即當清秸盤回轉半徑為152.5 mm,曲率半徑為160 mm,圓盤曲面投影長度為50.9 mm時,清秸防堵裝置作業性能較理想,其清秸率為91.2%,作業阻力為112.8 N。根據所優化的結果進行虛擬仿真驗證,其清秸率為92.1%,作業阻力為114.2 N,與優化結果基本一致。

5 田間試驗

為驗證星齒凹盤式清秸防堵裝置在田間作業時的工作性能,于2018年10月在吉林大學農學部試驗田進行田間試驗。試驗田的土壤類型為東北黑鈣土,試驗地前茬作物為玉米,秋季采用自走式玉米收獲機收獲的同時將全量秸稈進行粉碎還田處理。試驗期間日平均氣溫為12~16℃,無降雨。表4為試驗時田間地況的主要參數。

加工試制星齒凹面盤式清秸防堵裝置,清秸盤的結構參數選取優化后的結果:清秸盤回轉半徑為152.5 mm,曲率半徑為160 mm,圓盤曲面投影長度為50.9 mm。星齒凹面盤式清秸防堵裝置安裝在帶有限深地輪的三點懸掛架上,通過懸掛架與拖拉機相連,同時在懸掛架上安裝平面爪輪式清秸防堵裝置作為對照。試驗前,將兩清秸防堵裝置的清秸盤(輪)調至同一水平高度,調節拖拉機的上、下拉桿保證機架與地面保持水平,并調整清秸盤的入土深度為20 mm。試驗時,控制拖拉機的前進速度為2.22 m/s(8 km/h),測試區域為50 m。田間試驗現場如圖15所示。

圖15 田間試驗現場Fig.15 Platform experiment

每次試驗結束后,對苗帶清秸率和苗帶清秸寬度進行測量,測試點為穩定工作區內間隔2 m的連續10個測點,使用電子天平稱量苗帶清秸寬度內的殘留秸稈質量,并與該區域內試驗前秸稈質量作比值,計算苗帶清秸率;使用鋼尺對測點的苗帶清秸寬度進行測量。每次試驗過程中,通過六分力測試系統分別對兩種防堵裝置的作業阻力進行測定。試驗重復3 次,測試結果取平均值作為試驗結果,試驗效果和測量過程如圖16所示,相關數據結果如表5所示。

圖16 作業效果及測量指標Fig.16 Operation effect and measurement index

裝置類型苗帶清秸率/%苗帶清秸寬度/mm作業阻力/N測量值平均值測量值平均值測量值平均值星齒凹面盤式清秸防堵裝置93.491.391.992.2251.7235.5240.3242.5146.4137.7143.6142.6平面爪輪式清秸防堵裝置72.475.868.772.3178.5186.2172.4179.0182.7197.5176.4185.5

由表5可知,在相同工況下星齒凹面盤式清秸防堵裝置田間的苗帶清秸率為92.2%,作業阻力為142.6 N,苗帶清秸寬度為242.5 mm,均優于平面爪輪式清秸防堵裝置,且苗帶清秸率提升效果顯著(P<0.01)。分析對比試驗結果可知,清秸盤的凹面結構提高了粉碎秸稈的拋擲初速度,使秸稈更利于被分到苗帶兩側;星齒凹面盤式清秸防堵裝置的兩個清秸盤相交錯重疊,消除了清秸盤間的漏清區,使工作幅寬內的秸稈得到充分的清理;星齒凹面盤的切刃更易于切斷秸稈和切入土壤,提高了作業深度和苗帶清秸寬度的穩定性;平行四桿架維持清秸盤的工作參數,提高作業穩定性。通過與仿真試驗結果進行對比分析可知,田間苗帶清秸作業質量與仿真試驗優化結果基本一致,但是實際作業阻力高于仿真結果,產生誤差的原因可能是仿真環境過于理想,而田間土壤的含水率和容積密度更大,增加了作業阻力,但誤差在可接受范圍內。田間試驗結果表明,星齒凹盤防堵裝置達到很好的作業效果,清理的苗帶滿足免耕播種作業的農藝要求。

6 結論

(1)設計了一種新型星齒凹面盤式清秸防堵裝置,能夠在玉米秸稈全量粉碎還田地進行高效的清秸防堵作業,清秸率高,工作性能穩定,作業后地表滿足免耕播種機播種作業要求。

(2)通過對秸稈在清秸盤表面的運動過程進行理論分析,得出影響清秸防堵裝置作業性能的結構參數為清秸盤回轉半徑r、圓盤曲面投影長度q和曲率半徑ρ,通過理論分析和數值計算確定了各結構參數的取值范圍為150 mm≤r≤180 mm、30 mm≤q≤70 mm、160 mm≤ρ≤190 mm。

(3)以清秸盤回轉半徑、曲率半徑和圓盤曲面投影長度為試驗因素,以苗帶清秸率、作業阻力為試驗指標,采用虛擬正交試驗方法建立了因素與指標間數學模型,運用Design-Expert軟件對試驗結果進行處理,采用多目標變量優化方法建立了優化模型,得出被動式星齒凹盤防堵裝置的最優結構參數:清秸盤回轉半徑為152.5 mm、曲率半徑為160 mm、圓盤曲面投影長度為50.9 mm。

(4)田間對比試驗結果表明,星齒凹盤防堵裝置清秸率為92.2%,苗帶清秸寬度為242.5 mm,作業阻力為142.6 N,其綜合作業性能優于平面爪輪式防堵裝置,清理的苗帶滿足免耕播種作業的農藝和技術要求。