*基于混沌粒子群優化的燒結過程自抗擾協調控制

王福斌,劉 洋,王福平,郭寶軍

(1.華北理工大學 電氣工程學院,河北 唐山 063009;2.大慶油田鉆探集團鉆井三公司,黑龍江 大慶 163412;3.北京交通大學海濱學院 電子信息與控制工程系,河北 滄州 061199)

燒結生產過程最主要的指標是燒結終點穩定。燒結過程是典型的非線性、多目標、具有明顯滯后特性的復雜物理化學反應過程。在燒結過程控制系統中,既要根據燒結終點要求控制燒結機的臺車速度,又要兼顧料槽料位的控制。如何協調二者之間的關系,保證燒結終點的準確控制,是值得研究的具有理論及工程意義的問題。

燒結終點位置的確定大多依賴于風箱廢氣溫度,一般通過最后3個風箱溫度的變化初步判斷燒結終點狀態。由于風箱負壓、漏風等原因造成風箱溫度變化的不確定性,導致基于溫度的燒結終點判斷存在誤差。本文以機尾料層斷面火焰圖像灰度值為基礎,提出了燒結終點調節的經驗公式,并結合混沌粒子群優化的自抗擾控制器,實現了臺車速度及速比的協調控制[1],最終實現燒結終點的穩定。

1 燒結工藝過程及主要技術參數

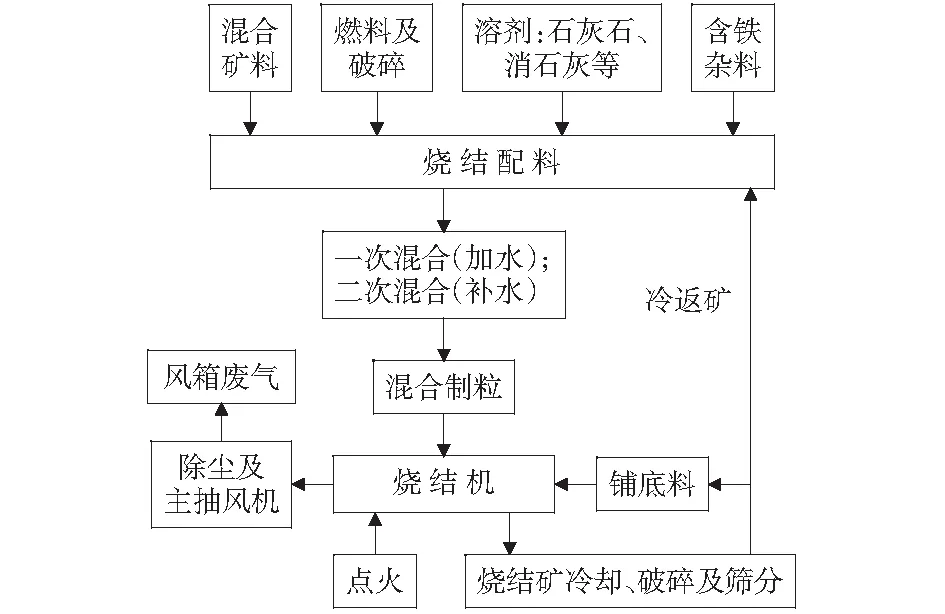

礦料在帶式燒結機上的燒結成礦過程是燒結生產的核心。燒結工藝過程如圖1所示,包括配料、配水、混合、制粒、鋪底料、點火、燒結、冷卻、破碎等。配料環節將含鐵原料、燃料及溶劑按一定比例投入,主要組分有勻礦、焦粉、白煤、石灰石、生石灰、冷返礦。經混合、制粒后,由給料機將礦料鋪在燒結臺車上進行點火燒結。燒結后的燒結礦經冷卻、破碎、篩分后,成品率一般為80%左右。不合格的燒結礦作為冷返礦進行重新燒結[2]。

圖1 燒結過程工藝Fig.1 Process of sintering

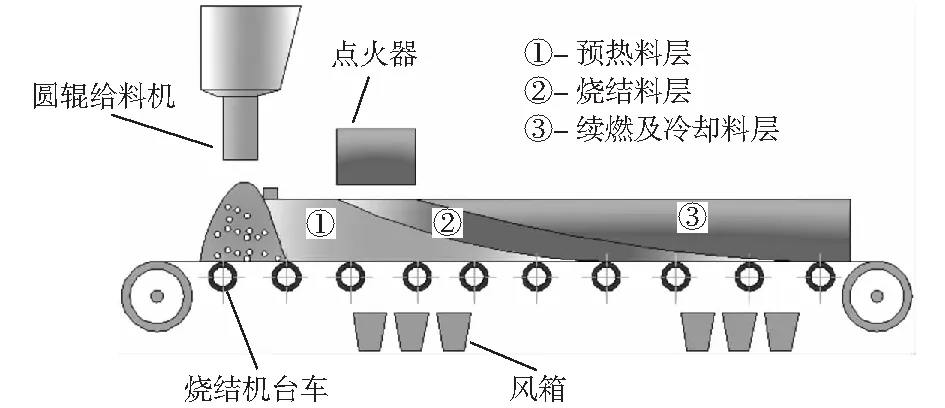

燒結原料經圓輥給料機被鋪在燒結機臺車爐箅上,形成一定厚度的料層。如265 m2燒結機,爐箅寬度一般為3.5 m,料層厚度600 mm.料層經點火器點燃灼燒后,在臺車上緩慢地向前移動,大致形成圖2所示的3個料層區:預熱料層,煤氣火焰不能直接穿透該層礦料,由灼燒料層經持續的燃燒擴散,逐漸點燃該層礦料實現燒結;燒結料層,經煤氣點燃后發生持續的灼燒;續燃及冷卻層,灼燒過的礦料在向前移動過程中發生后續燃燒并逐漸降溫,大量的熱量被散發出來,據此可通過監測機尾風箱廢氣溫度,大致判斷燒結終點。

圖2 燒結料層狀態Fig.2 State of sintering mixture

燒結過程中需檢測的工藝參數主要有:點火溫度、煤氣壓力、煤氣流量、空氣流量、臺車速度、風門開度、負壓、風箱廢氣溫度、混合料溫、除塵煙道溫度等。實際運行中,影響燒結終點的因素非常多,如原料的配比、透氣性、風箱負壓、風門開度、料層厚度等。在原料配比、料層厚度、點火溫度、風門開度等工藝參數既定的條件下,影響燒結終點的最主要參數為燒結機臺車速度。同時,燒結機前端的圓輥給料機的運行速度決定了料槽的料位,也間接對燒結環節的臺車速度調節構成影響,在對燒結過程進行控制時,應協調控制二者間的速度比。

對燒結機臺車速度及圓輥給料機轉速進行控制的實質,是控制單位時間內通過某一燒結斷面的物料量,即礦料流量大小。礦料的供應由圓輥給料機保證,圓輥給料機的轉速表達式為[3]

(1)

式中:ng為圓輥給料機轉速,r/min;Qn為混合料設計給料量,t;K為與圓輥中心線位置相關的系數(通常取1.0~1.1);D為圓輥的直徑,m;h為圓輥給料機開口度,一般h=(70±30)×10-3m;L為圓輥長度,m;γ為混合料堆積密度,t/m3.

燒結機臺車速度經常處于變動狀態,圖3為265 m2燒結機連續7 d的臺車速度運行曲線。臺車速度受燒結機的長度、料層厚度、風箱抽風能力、礦料垂直燃燒速率等多種因素影響。在對燒結臺車及給料機進行控制時,燒結臺車速度是主要的監控參數,而圓輥給料機的轉速則按照與臺車速度間的比例系數進行調節,二者之間的關系為:

ng=Rvt.

式中,vt為臺車速度,m/min;R為臺車與給料機間的速比系數。

通過對速比R的調節,保證燒結過程中料槽料位的穩定。

圖3 燒結機臺車速度變化曲線Fig.3 Variation curve of trolley speed of sinter machine

燒結礦被點火灼燒到燒結完成,燒結終點的位置與料層厚度及礦料垂直燃燒速率直接相關。工藝上料層厚度確定后一般不做調整,為適應燒結終點的變化,臺車速度將是主要調整參量。理論上,燒結終點的位置可表示為[4]

(2)

式中:δ為料層厚度,mm;u為礦料垂直燃燒速率,m/min.

接近燒結完成時,風箱廢氣溫度也逐漸達到最高,一般將燒結終點控制在倒數第2個或第3個風箱位置。燒結機最后幾個風箱的廢氣溫度t與風箱位置x的分布近似符合二次曲線關系:

t=ax2+bx+c.

設與后3個風箱中心點位置x1,x2,x3分別對應的廢氣溫度為θ1,θ2,θ3,為求得二次曲線中的系數a,b,c,可將坐標原點取在x2,x3兩點的中心位置,有

由式(3)得到:a=0.5θ1-θ2+0.5θ3,b=θ3-θ2,c=-0.125θ1+0.525θ2+0.375θ3.

從而求得燒結終點附近風箱廢氣溫度與風箱位置間的二次曲線極值段,如圖4所示。圖中,當燒結終點偏離正常位置時,會導致燒結終點出現超前或滯后情況,分別對應過燒、欠燒狀態。欠燒會造成冷返礦的增加,過燒則降低了設備的有效利用率。因此,為提高燒結質量及效率,需對燒結終點進行準確的控制。

圖4 燒結終點的狀態Fig.4 State of sintering burn-through point

2 混沌粒子群優化算法

在群體智能算法中,粒子群優化算法(particle swarm optimization,PSO)結構簡單、易于實現、需要調整的參數少。自1995年美國學者J.Kennedy和R.C.Eberhart提出粒子群優化算法以來得到了廣泛的應用。PSO算法的核心思想是將問題的潛在解與粒子群中初始的隨機粒子相關聯,采用滾動優化方式求得問題的最優解。在迭代過程中通過調整粒子的位置與速度,使得粒子趨向自身的最好位置并靠近群體中的最好粒子,進而搜索到問題的全局最優解。在標準的粒子群算法基礎上,近些年提出了多種粒子群改進算法,并取得了較好的優化效果。

2.1 標準粒子群算法(SPSO)

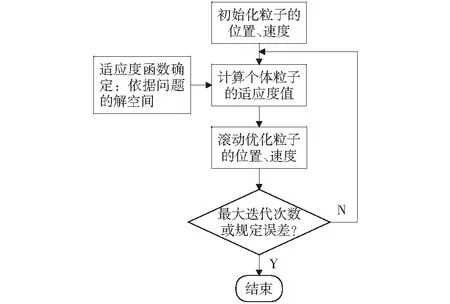

標準粒子群算法(standard particle swarm optimization,SPSO)是基于群體智能理念的傳統優化方法,在優化搜索空間內,SPSO將群體中的每一個體成員抽象為空間粒子,并賦予粒子位置和速度概念。空間中粒子的狀態由被優化的函數決定的適應度值來界定。每個粒子通過追蹤2個極值,實現全局最優解的搜索:極值1為粒子自身的當前最優解;極值2為粒子群整體的當前最優解。在滾動優化過程中,粒子的每一次位置調整,由粒子速度矢量的當前狀態(速度矢量的方向及變動距離)決定[5]。標準粒子群算法迭代過程如圖5所示。

圖5 標準粒子群優化算法Fig.5 Optimization algorithm of standard particle swarm

而整個粒子群搜索到的當前最優位置為

迭代優化過程中,粒子每次根據當前的適應度值,對位置和速度進行更新,迭代公式為

(4)

式中:d=1,2,…,D;r1,r2為區間[0,1]內的均勻分布隨機數,以保持粒子群體的多樣性;c1,c2為學習因子。

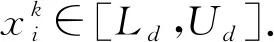

圖6為粒子數為6的SPSO算法,對函數z=sqrt(x2+y2)的極大值進行尋優的結果。選定c1=c2=1,迭代次數80次,6個粒子均能找到函數極大值位置。

圖6 標準粒子群函數極大值尋優結果Fig.6 Optimization result of function maximum with standard particle swarm

實際使用中,標準粒子群算法存在局部極值問題。為提高全局及局部尋優能力,產生了眾多標準粒子群改進算法。自適應修改學習因子,在迭代公式中增加權限權重等是常見的改進算法。在速度迭代公式基礎上增加慣性權重w,則改進的速度及位置迭代表達式為[7]

(5)

通過增加慣性權重w,可較好地改善SPSO的全局搜索能力及搜索速度。

2.2 混沌粒子群優化算法

在標準的PSO算法中,決定粒子群收斂的主要參數為(w,r1,r2),而(r1,r2)為均勻分布的隨機數,使得粒子在解空間中的遍歷性及不同時刻的獨立性受到影響[8]。為改善SPSO局部極值問題,結合混沌算子的遍歷性特點,引入混沌粒子群搜索策略提高優化算法的收斂精度及收斂速度[9]。混沌粒子群優化CPSO(chaotic particle swarm optimization)通過迭代產生混沌序列,并以載波方式將混沌變量的值域對應到優化變量的取值空間[10]。在實際應用中,當粒子的迭代過程陷入惰性,出現早熟現象時,利用CPSO的混沌搜索跳出局部極值[11]。

基于當前整個粒子群搜索到的最優位置產生混沌序列。對于D維空間中的第i個粒子xi,其所在空間位置的每一維向量為xid(d=1,2,3,…,D),定義域為xid∈[a,b],將其映射變換到區間[0,1]的值cxid為

cxid=(cxid-a)/(b-a) .

(6)

用于載波的混沌變量采用Tent映射方法,有

(7)

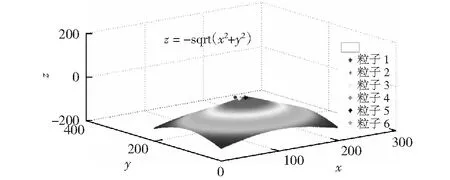

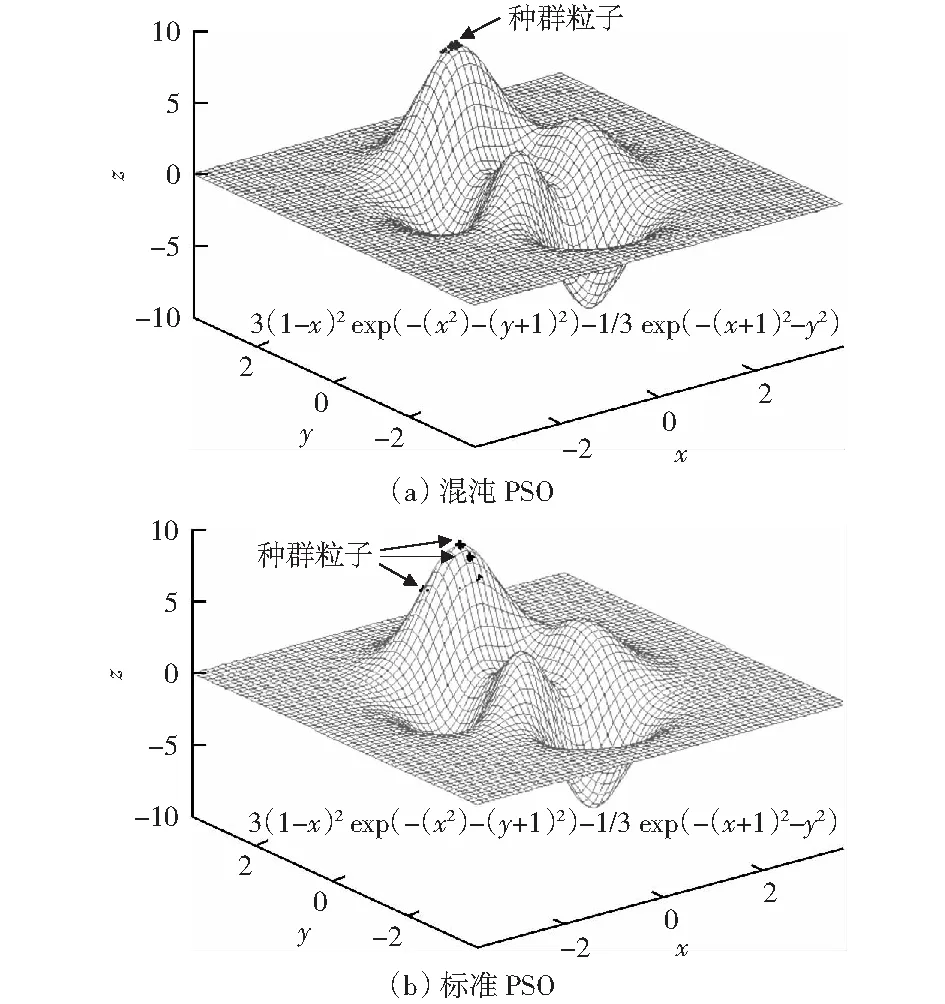

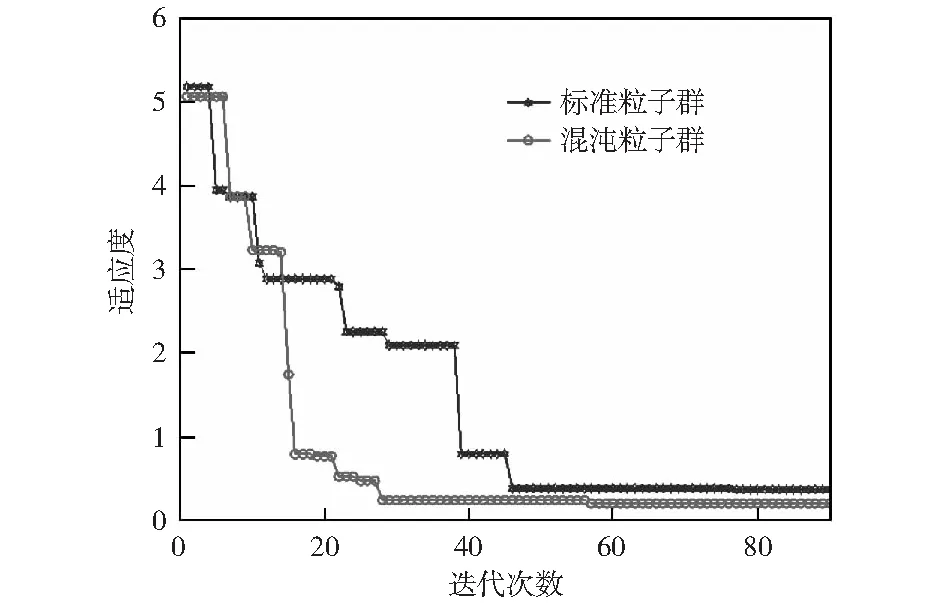

圖7 混沌PSO與標準PSO尋優性能比較Fig.7 Optimization performance comparison of CPSO and SPSO

SPSO與CPSO的優化收斂過程如圖8所示。標準粒子群SPSO算法用時0.031 203 s,迭代48次收斂,而混沌粒子群CPSO用時0.014 813 s,迭代28次收斂。這表明,CPSO算法在時間上及空間上均得到了優化,能更快、更精確地找到全局最優解。

圖8 混沌PSO與標準PSO收斂過程Fig.8 Convergence process of CPSO and SPSO

3 自抗擾控制器的CPSO參數優化

基于誤差理論的PID調節器雖廣泛應用于工業控制領域,但面對非線性、大滯后的燒結系統,其控制性能并不理想。韓京清提出的不依賴于被控對象的精確模型,又具備PID控制優點的自抗擾控制器ADRC(active disturbance rejection controller),適合于解決非線性不確定對象的控制難題。為了對自抗擾控制器的參數進行優化,本文提出了燒結機CPSO優化的自抗擾控制器控制策略。

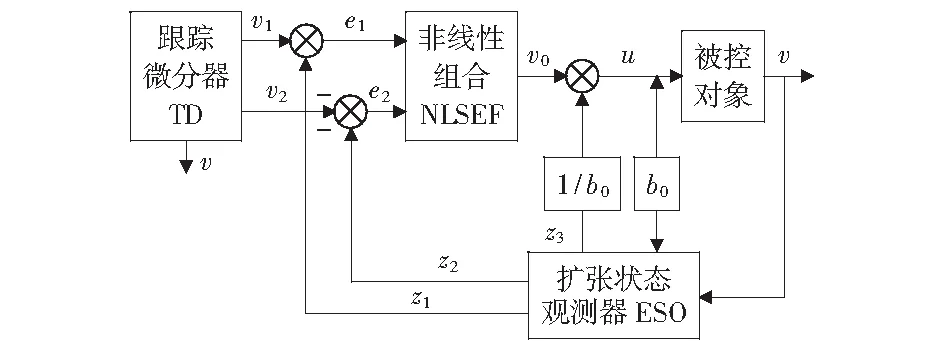

自抗擾控制器由非線性跟蹤-微分器TD(tracking differentiator),擴張狀態觀測器ESO(extended state observer),非線性狀態誤差反饋NLSEF(non-linear state error feedback)三部分組成。自抗擾控制器實施控制策略時,系統的狀態及狀態的各階微分由TD環節實現跟蹤控制;針對內部或外部擾動,則利用ESO估計被控對象的狀態及擾動項帶來的廣義誤差,通過前饋方法補償擾動項[13-15]。二階自抗擾控制器結構原理如圖9所示。

圖9中,v1,v2分別為微分跟蹤器(TD)輸出的過渡過程及其微分;非線性控制器(NLSEF)對誤差e1,e2進行非線性組合,輸出控制信號u0;z1,z2為由擴張狀態觀測器估計的各階狀態變量,z3為對象總擾動的實時作用量;b0為控制輸入放大系數[16-17]。

圖9 自抗擾控制器結構Fig.9 Structure of auto disturbance rejection controller

3.1 非線性跟蹤-微分器(TD)

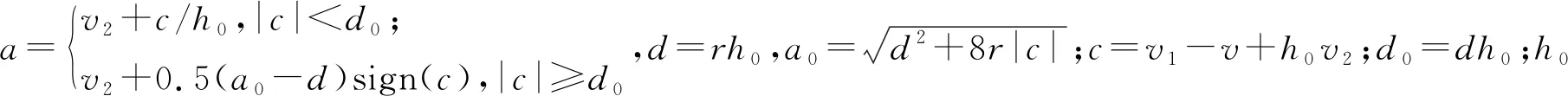

非線性跟蹤-微分器的表達式為

(8)

式中:T為采樣步長;飽和函數

3.2 擴張狀態觀測器(ESO)

擴張狀態觀測器的表達式為

(9)

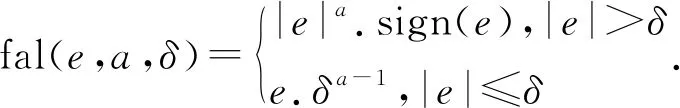

3.3 非線性狀態誤差反饋(NLSEF)

(10)

式中,β4,β5為非線性PD控制器的修正系數。

與PID控制器相比,ADRC控制器的調整參數較多:T,r,h0,β1,β2,β3,β4,β5,b0,δ,a1,a2,a3,a4,a5,但一些參數可以取定值或由實驗確定。經分析,對于本文中的自抗擾控制器參數優化問題,需優化的參數有:擴張狀態觀測器中的三個參數(β1,β2,β3),以及非線性狀態誤差反饋中的兩個參數(β4,β5),優化步驟為[18-19]:

1) 對粒子群結構參數進行初始化。設定學習因子c1,c2,粒子群進化代數,慣性權重開始值wstart,慣性權重終值wend以及混沌搜索的迭代次數m.

2) 初始化粒子的位置和速度。隨機產生一個與β1,β2,β3,β4,β5對應的5維向量,并映射后得到一群具有隨機位置和速度的初始粒子。

3) 更新粒子最優位置。通過迭代計算單個粒子的當前適應度值ei,更新粒子的最優適應度值ep及全局最優適應度值eg,進而更新單個粒子的最優位置pi以及種群全局的最優位置pg.

4) 判斷粒子的搜索活躍狀態。設定常數閾值δ及迭代次數閾值N,若連續N次滿足條件Δei=(ei-ep)/ei<δ,則按照式(5)更新粒子的位置和速度;否則說明粒子處于早熟停頓狀態,進入混沌搜索步驟,并再次按照式(5)更新粒子的位置和速度。

5) 達到迭代收斂條件(最大迭代次數或規定誤差),返回全局最優解。

4 基于圖像亮度的燒結過程自抗擾控制

燒結過程中的臺車速度與圓輥轉速間的協調控制,是實現燒結終點穩定的重要保證。在實際生產中,燒結終點的判斷大多依據倒數第2或第3個風箱廢氣溫度,其次結合看火工對機尾料層斷面火焰的特征進行綜合識別,確定燒結機臺車速度及臺車與圓輥給料機之間的轉速比。

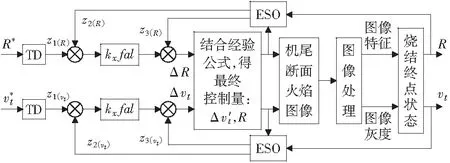

本文構建的燒結機運行過程自抗擾控制結構,選取機尾料層斷面火焰圖像的灰度值作為反饋,實現對燒結機臺車及圓輥給料機的協調控制,控制系統結構如圖10所示。

圖10 燒結過程的自抗擾控制系統Fig.10 Auto disturbance rejection control system for sintering process

被控制量為燒結機臺車速度vt及臺車速度與圓輥給料機轉速間的速比R.非線性跟蹤-微分器(TD)及擴張狀態觀測器(ESO)根據系統反饋進行綜合后,輸出控制量:臺車速度增量Δvt及速比增量ΔR.由機尾料層斷面火焰圖像的特征,定性判斷燒結終點狀態(欠燒、正常、過燒);由料層斷面火焰圖像的灰度值變化曲線,定量控制燒結機運行過程。

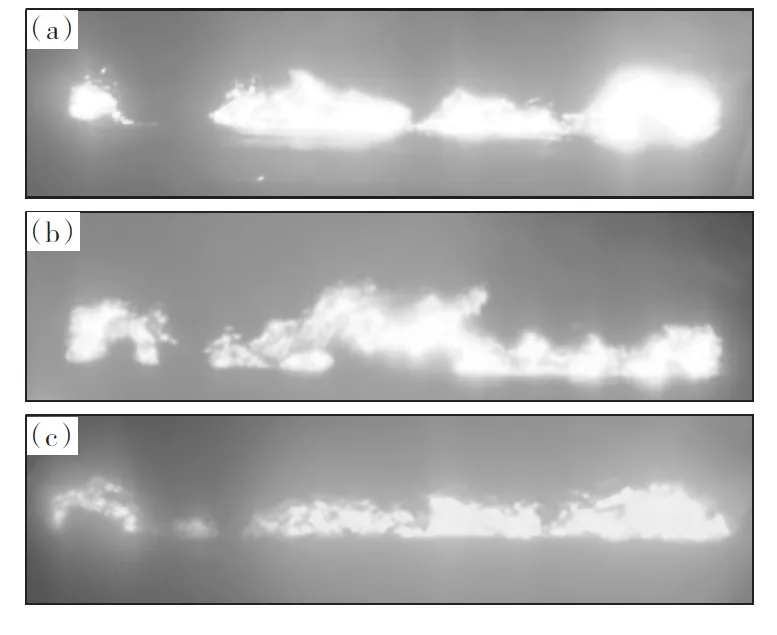

圖11中(a)、(b)、(c)分別為正常、欠燒、過燒三種情況下的燒結機尾料層斷面火焰圖像。

圖11 燒結機尾料層斷面火焰圖像Fig.11 Section flame image of material layer in the rear of sinter machine

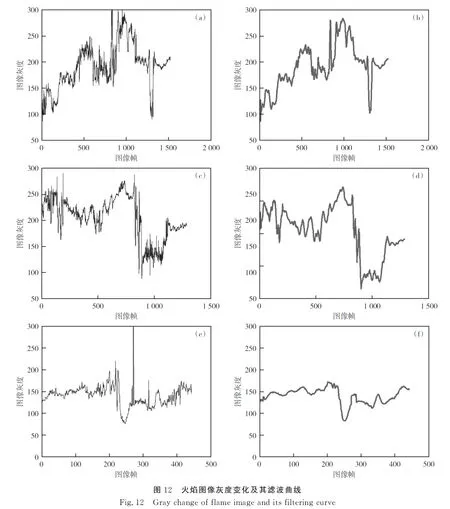

以30幀/s的頻率連續采集機尾料層斷面圖像,對每一幀圖像的灰度值進行提取。圖12(a),(b)為燒結終點正常時,連續1 580幀圖像的灰度提取結果;圖12(c),(d)為燒結終點出現欠燒情況時,連續1 270幀圖像的灰度提取結果;圖12(e),(f)為燒結終點出現過燒情況時,連續430幀圖像的灰度提取結果。

三種圖像灰度值變化曲線中,左側為灰度值原始變化過程,受到各種隨機信號的干擾;右側為采用均值濾波,對灰度值變化曲線進行濾波后的情況。

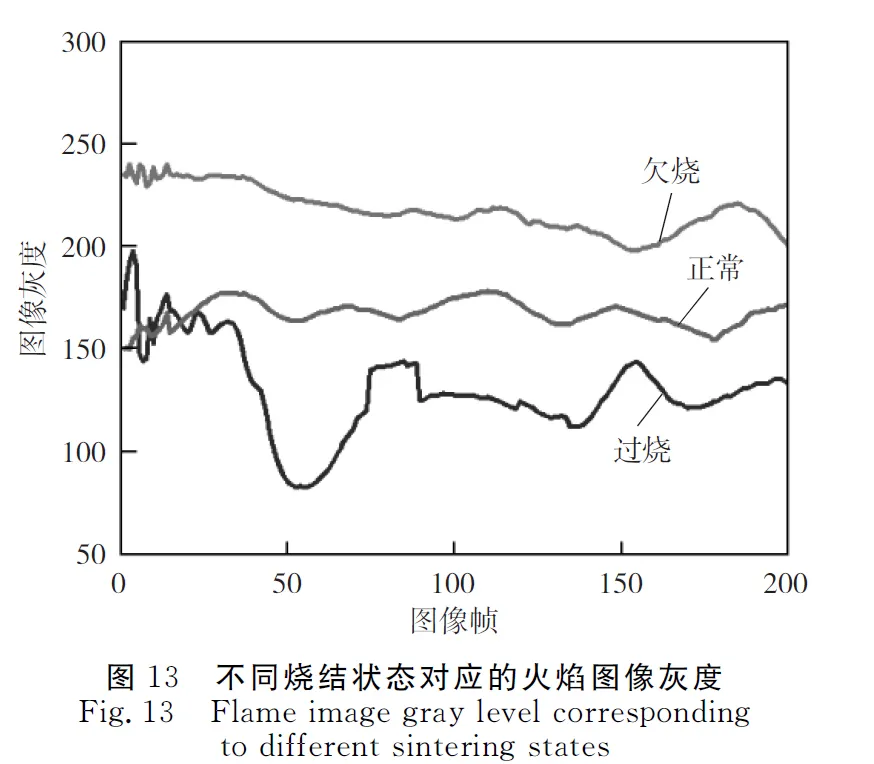

無論是正常燒結、過燒或欠燒,火焰斷面都有一個過渡過程。前期為火焰穩定狀態,圖像亮度相對穩定或逐漸升高;當斷面料層出現大面積滑落時,火焰斷面亮度呈一峰值;之后又過渡到下一斷面,圖像亮度再次逐漸增強。為確保火焰斷面圖像灰度特征的穩定性,取火焰穩定狀態期間的數據作為研究對象,該期間一般位于第200幀到第400幀圖像序列,截取三種燒結狀態的序列圖像各200個,圖13為三種燒結狀態的圖像灰度變化情況。從圖中曲線看出,當料層出現欠燒時,火焰斷面圖像的整體亮度較高,這是由于燒結終點的滯后導致料層還處于繼續燃燒狀態,整個料層斷面的紅火區較多;當料層出現過燒時,火焰斷面圖像的整體亮度較低,這是由于燒結終點的提前導致料層在機尾斷面處已經處于冷卻狀態。

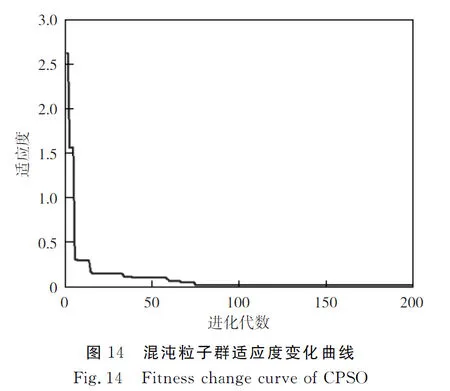

混沌粒子群優化自抗擾控制器時,事先設置的初始化參數如下:迭代次數G=200,種群規模m=15,學習因子c1=c2=2,慣性權重開始值wstart=0.8,慣性權重終值wend=0.3,T=0.02,r=2 000,

b0=0.4,δ=0.001,a1=0.65,a2=0.5,a3=0.35,a4=0.5,a5=0.75.被優化參數βi(i=1,2,3,4,5)初始化值設置為:β1=820,β2=2 000,β3=150,β4=70,β5=10.按照前述混沌粒子群優化整定步驟(1)-(5),對參數βi(i=1,2,3,4,5)進行優化,得到優化后的自抗擾控制器參數為:β1=843.257,β2=5 342.243,β3=163.687,β4=34.745,β5=5.802 1.經過200步迭代后的適應度變化曲線如圖14所示。

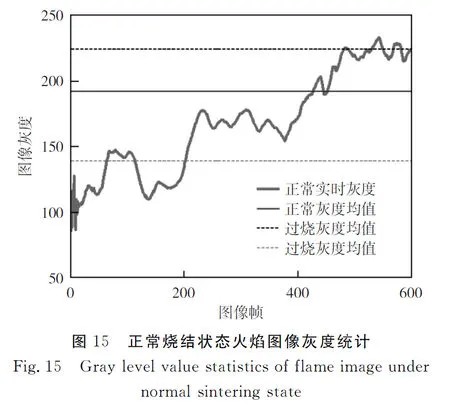

圖15為正常燒結狀態下的連續600幀料層斷面圖像灰度變化統計結果。若在1分鐘圖像采樣中,灰度值大于224的圖像幀占比g1≥14%,則認為出現欠燒現象;若灰度值小于139的圖像幀占比g2≥19%,則認為出現過燒現象。當出現非正常燃燒時,即對臺車速度及比例系數按照如下經驗公式及控制方向進行調節

(11)

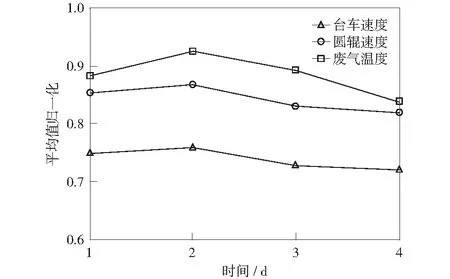

圖16為采用自抗擾控制系統結合經驗公式,對265 m2燒結機連續4 d的臺車速度、圓輥給料機轉速進行協調控制的運行曲線,圖中同時給出了風箱廢溫度隨燒結狀態的變化曲線,曲線均為運行數據的平均值歸一化。從運行曲線看出,三個參數的變

化趨勢大致相同,而臺車速度與圓輥轉速之間基本按照比例同步變化。表明根據燒結終點狀態變化,對臺車速度及比例系數進行自抗擾控制,實現燒結料層與料倉料位間的協調是可行的。

圖16 臺車速度及圓輥轉速協調控制運行曲線Fig.16 Operating curve of coordinated control for trolley speed and roller speed

5 結論

燒結終點的穩定是燒結生產順行的前提,穩定的燒結終點不僅可壓縮冷返礦的數量、提高燒結礦的成品率,還可充分利用有效的燒結面積,降低能耗。本文采集了燒結機一個月內的連續生產運行參數及機尾料層斷面圖像,分析了燒結機臺車速度與圓輥給料機轉速間的關聯性,構建了混沌粒子群優化自抗擾參數的臺車速度與圓輥轉速間的協調控制策略。

通過對燒結機尾部料層斷面圖像灰度實時提取,在判斷燒結終點狀態的基礎上,以圖像灰度變化量值為依據,提出了在自抗擾控制基礎上結合經驗公式,最終實現對燒結機運行過程的協調控制。為進一步完善本文提出的控制思想,應將機尾料層斷面圖像特征與風箱廢氣溫度變化結合起來,尤其需完善最后3個風箱的廢氣溫度測量系統,為更準確的確定燒結終點進而實現協調控制提供更豐富的數據支撐。