澆口對PC+ABS注塑產品的影響分析

趙書言,曹慧林,謝全廣,姜娜

?

澆口對PC+ABS注塑產品的影響分析

趙書言,曹慧林,謝全廣,姜娜

(北京汽車研究總院有限公司,北京 101300)

PC+ABS良好的強度及韌性等優良特點,廣泛的應用與汽車行業中。文章針對澆口對以PC+ABS為材料的產品外觀的影響進行分析,優化澆口方案。通過模流分析對產品的注塑過程進行模擬分析,其模具澆口的位置和數量對制件的翹曲變形量、表面質量、氣泡、熔接痕的位置、都有很大的影響。故根據分析確定合理的模具澆口位置及數量,并應用于實際注塑中,獲得了外觀質量理想產品。

澆口;注塑;模流分析;PC+ABS

1 概述

由于PC+ABS的良好的強度、抗沖擊性、使用溫度的范圍廣、耐候性及阻燃性也很好的特點,在汽車行業中被廣泛的應用。又因PC+ABS具有優良的電鍍性能,也作為表面電鍍產品的材料得以廣泛的應用,如汽車外拉手、內扣手及裝飾亮條等。隨著市場競爭日趨激烈,人們電鍍件的質量也越來越高。但由于產品的結構特征,模具設計,成型工藝,電鍍工藝等原因,也給PC+ABS產品表面帶來了不同的問題。

澆口是澆注系統的重要部位,是熔融料進入型腔的入口。澆口的數量、位置、形式對制品的曲翹量、氣泡、熔接痕的數量及強度都有影響,最終決定成型件的質量及外觀。所以合理的澆口位置和數量也是決定產品質量的重要因素之一。

2 原始方案分析

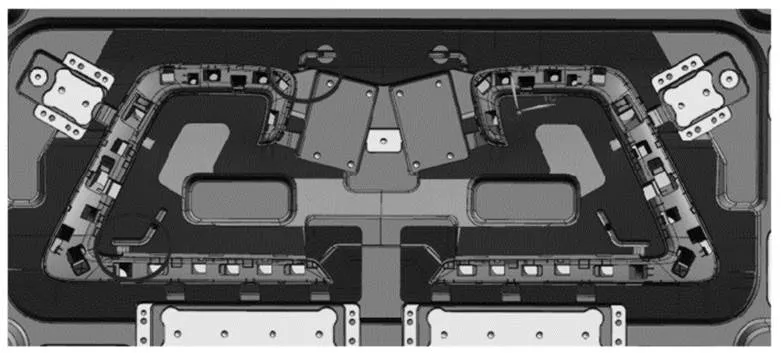

在實際工作中,采用PC+ABS材料生產某車型拉手飾條,產品外觀要求進行啞光鍍鉻,產品結構如圖1所示。產品呈”C”型,背面結構復雜,帶有多個單邊卡子結構及定位限位結構。

圖1 產品結構圖

2.1 澆口位置

此模具設計采用一模兩腔,澆口位置設計在如圖2所示位置,澆口類型為潛伏式澆口,尺寸15m×1.5mm。如圖可知,此種澆口布置相當于單件單澆口進行注塑,需要一定的注塑壓力才能保證產品末端質量。

圖2 原始方案——澆口布置

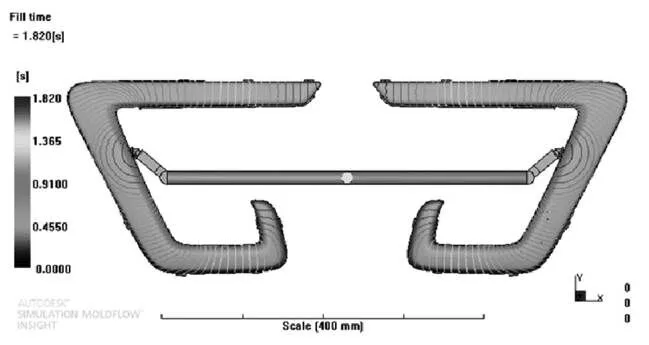

2.2 填充時間

充填過程是塑件成型的關鍵步驟。充填分析是對塑料熔融體從開始進入型腔,直至充滿型腔的全部過程進行模擬。由圖3的等高線圖可看出,此方案可以將產品完全充滿,沒有出現短射現象,離澆口較遠端最后完成填充,在零件轉角處料流速度稍緩慢,但整體流動均勻。

圖3 原始方案——填充時間

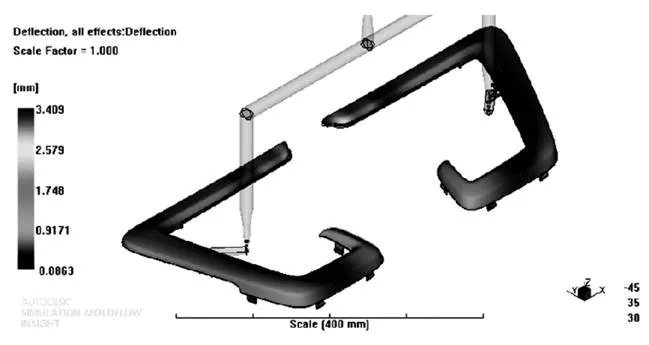

2.3 變形量

翹曲分析通過數值模擬熔料的充型過程,可以算出塑件在相應方案下的翹曲量,如圖4所示結果,所有因素的變形量在3.409mm,出現變形最大的位置是填充的末端,此處離澆口最遠,熔料流動性要比填充開始時差很多。

圖4 原始方案——變形量

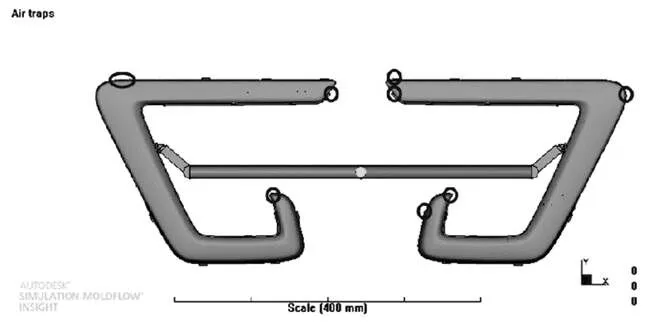

2.4 氣穴

如圖5所示是產品成型時可能產生的氣穴情況。氣穴的產生不僅會影響塑件的外觀,而且由于高溫導致的氣穴爆破會降低產品的強度,故應盡可能地減少氣穴。如圖所示,氣穴位置均在零件邊緣分型面處,氣體通過熔體填充是會自行排出。

圖5 原始方案——氣穴

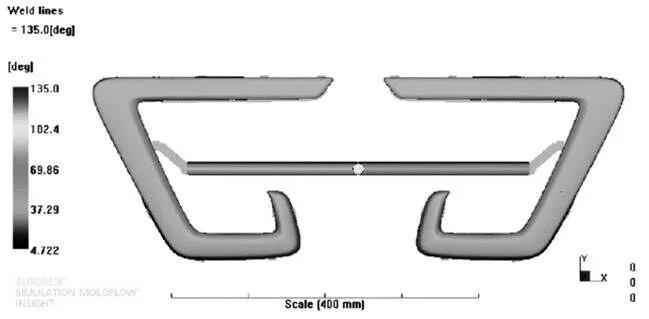

2.5 熔接痕

如圖所示,因為是一點進膠,在溶料流動過程中不會產生兩股料流明顯匯聚的現象,故零件表面無縮痕產生。

圖6 原始方案——熔接痕

2.6 流動前沿溫度

在分析中合理的前沿溫度分布應是均勻的,若溫差較大,則會產生殘余內應力,會加大制品的曲翹變形。從圖7中可以看出,產品表面前鋒溫度相差不大,在B面定位柱處較低,由于轉角,筋位高度及料厚原因,故流動阻力較大,且筋位末端離澆口較遠,所以熔體溫度下降較大。整體前鋒溫度相差20℃稍大,但表面溫差均勻分布相差2℃,滿足要求。

圖7 原始方案——流動前沿溫度

2.7 實際產品問題

如圖所示,用單澆口方案制作出的產品表面產生冷料痕,其原因是此澆口用了潛伏式澆口,在產品出模時,潛伏式澆口斷裂退出,會在模具中留下粉末狀固體料,不會隨產品帶出,而隨著下次注塑過程的進行,此固體料會通過澆口再次進入模具,使熔融的熱料中混入固體冷料,在澆口附近形成花紋形狀料痕。

圖8 原始方案產品

3 優化方案分析

3.1 澆口布置

相對原始方案,優化澆口位置、澆口形式及澆口數量,優化后模具如圖9所示,采用單件兩點進膠,兩澆口間距:260mm,第一點進膠口尺寸是1.5mm,第二點進膠口尺寸是1.2mm。調整原方案單澆口進膠,優化澆口位置及加大進澆口尺寸,且將澆口形式由潛伏式澆口調整成側澆口進膠,提高了填充速度,使料流更加穩定平衡,產品填充也更加完整,避免短射現象及產品表面冷料痕的產生。圖10是優化后澆口布置方案,且采用順序閥的形式進行填充。

圖9 優化方案——模具圖

圖10 優化方案——澆口布置圖

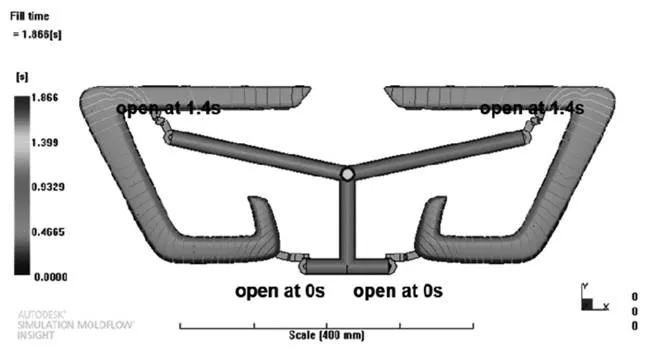

3.2 填充時間

如圖11所示,調整澆口后的填充時間及等高線,與圖3原始澆口布置方案相比較,明顯看出優化后填充末端填充效果更佳,更加均勻,順序閥在1.4s開放,解決了原始方案的填充末端填充慢的問題。產品增加一點進膠大大改善了產品在兩個開放是末端的變形問題。

圖11 優化方案——填充時間

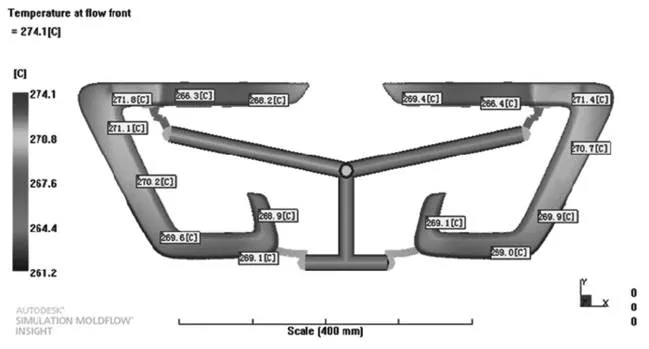

3.3 前沿溫度

圖12 優化方案——前沿溫度

如圖12所示,整個產品的前沿問題溫差在13℃左右,產品表面前沿溫度分布均勻,溫差在2℃,與原始方案相比,此方案無明顯溫差過大現象,由于順序閥形式,保證了產品兩側末端的溫度基本一致,減少了兩側產品變形量不一致問題。

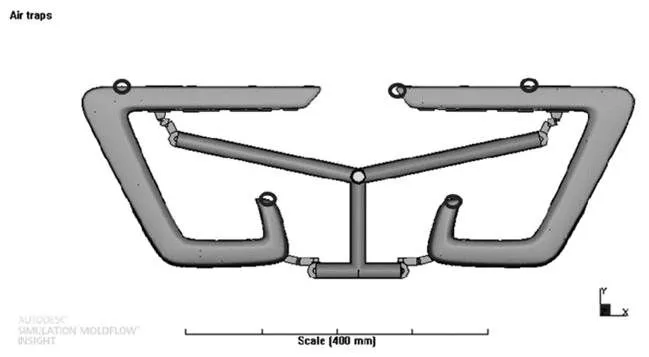

3.4 氣穴

如圖13所示,氣穴位置均在配合處位置及分型位置,通過配合間隙調整可消除,或通過分型可消除,不會對產品表面及強度產生影響。與原始方案相比,氣穴數量明顯減少。

圖13 優化方案——氣穴

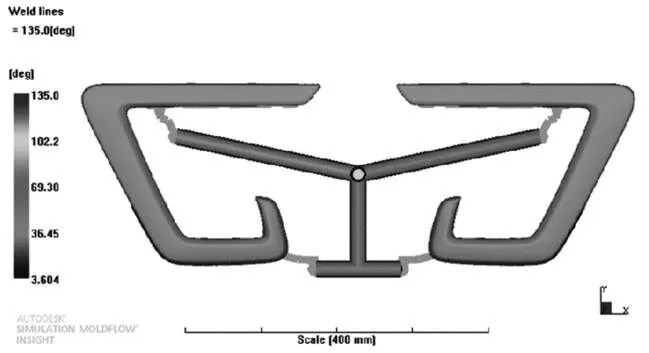

3.5 熔接痕

通常情況下,兩澆口進膠容易因為兩股料流匯聚而產生熔接痕,但是此方案由于采用順序閥填充,料流方向一致,故不存在此問題,產品表面無熔接痕。

圖14 優化方案——熔接痕

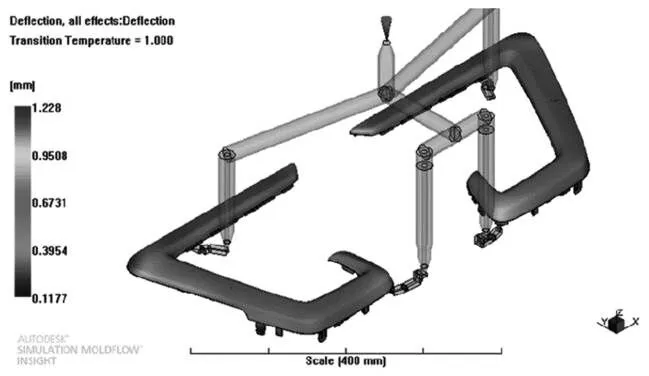

3.6 變形量

如圖15所示,變形量為1.228mm,與原始方案比較,所有因素的變形量明顯降低。澆口優化后,整個填充過程更加充分均勻,壓力均勻分布,不存在由于末端填充速度慢及溫度低而產生的變形問題。

圖15 優化方案——變形量

3.7 澆口優化后產品

圖16 優化方案后產品

如圖16所示,根據優化后方案制作產品,原產品表面花紋、冷料痕等現象得以優化消除。

4 結論

通過模流分析模擬充填過程,對充填時間、流動前沿溫度、熔接痕、氣穴及變形量進行分析,以及通過實際產品狀態對澆口形式、澆口尺寸及數量進行了優化,解決了產品表面花紋、冷料痕的問題,優化了產品末端變形量大的問題,在實際生產中獲得高質量制品。

針對產品表面需要二次處理的零部件,避免素材件表面質量不良問題,不建議使用潛伏式澆口進膠。

[1] 陸書來.ABS電鍍工藝及其常見問題分析[J].彈性體,2013-06-25, 23(3):59-62.

[2] 傅永林.PC/ABS塑料合金注塑制品缺陷及避免措施[J].工程塑料應用.1991年第4期:22-25.

[3] 蔣艷云,堯永春,徐偉.國內汽車用PC/ABS合金的研究進展[J].企業科技與發展.2017年第五期:88-90.

[4] 夏金林,李淵博,王少軍.基于CAE的注塑成型缺陷分析及優化[J].汽車實用技術.2018年第12期:124-126.

[5] 苗瑞,宋桂珍,亓秀梅.基于模流分析的注塑模澆口優化設計[J].太原理工大學學報.2013年7月,第44卷第4期:457-460.

Effect of Gate on Injection Molding Products with PC + ABS

Zhao Shuyan, Cao Huilin, Xie Quanguang, Jiang Na

(Beijing Automobile Research Insititute Co. Ltd., Beijing 101300)

PC + ABS has good strength and toughness, and was widely used in the automotive industry. In this paper, the effection of gate on the appearance of PC + ABS products was analyzed, and thescheme of gatewas optimized. The injection process of the product was simulated and analyzed by Mold Flow. The position and quantity of the gate had a great influence on the warpage deformation, surface quality, air traps and weld line of the product. According to the analysis, the reasonable position and quantity of the gate were determined, and the ideal product of appearance quality was obtained when it was applied in actual injection moulding.

Gate;Injection;MoldFlow;PC+ABS

A

1671-7988(2019)03-189-04

U465

A

1671-7988(2019)03-189-04

U465

趙書言(1985-),女,就職于北京汽車研究總院有限公司。主要研究車內硬質注塑產品的材料、結構、表面處理、加工工藝等方面,重點負責車門內飾板系統的產品設計與開發。

10.16638/j.cnki.1671-7988.2019.03.063