低壓甲醇合成塔環(huán)焊縫開裂原因分析及預(yù)防

徐佳偉,韓會(huì)敏

(東華工程科技股份有限公司,安徽合肥230024)

甲醇合成工藝按合成壓力分為高壓合成、中壓合成和低壓合成。高壓合成與中低壓合成工藝相比,具有合成壓力和溫度都較高,對(duì)設(shè)備材質(zhì)要求高,制造費(fèi)用高,副產(chǎn)物較多等缺點(diǎn)。因此,現(xiàn)今國內(nèi)外采用的一般都是中低壓合成工藝,合成壓力5~10 MPa,溫度230℃~270℃。在國內(nèi),通常把中低壓合成工藝統(tǒng)稱為低壓法。

甲醇合成塔是甲醇裝置中的核心設(shè)備,低壓法的甲醇合成塔主要代表有ICI極冷型反應(yīng)器、魯奇的管殼式反應(yīng)器、托普索的管殼式反應(yīng)器、林達(dá)公司的均溫性甲醇反應(yīng)器、卡薩利的臥式甲醇反應(yīng)器等。典型的Lurgi低壓管殼式甲醇合成塔采用管程裝填催化劑,殼程加入鍋爐給水,沸騰后移走熱量,反應(yīng)溫度由控制合成塔殼程中沸水的壓力來調(diào)節(jié)。此結(jié)構(gòu)的合成塔具有催化劑床層溫差小,操作比較平穩(wěn),轉(zhuǎn)化率高,還能副產(chǎn)中壓蒸汽等優(yōu)點(diǎn)[1],在國內(nèi)得到了廣泛的應(yīng)用。

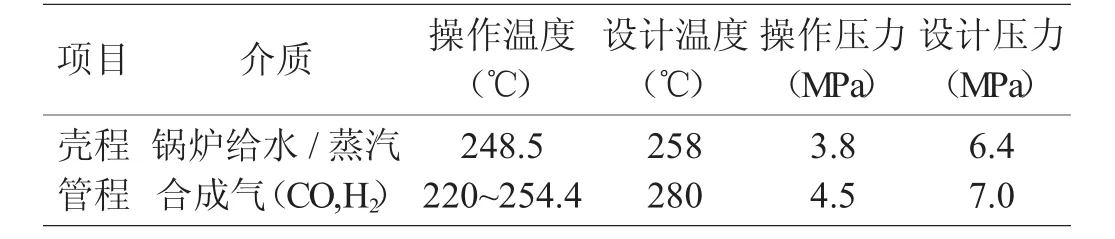

然而近幾年該類低壓型甲醇合成塔發(fā)生了數(shù)起焊接接頭產(chǎn)生裂紋的事件[2-4],特別是殼程最后一道環(huán)焊縫。該處的裂紋產(chǎn)生不僅造成設(shè)備停產(chǎn)檢修,給企業(yè)帶來直接經(jīng)濟(jì)損失,而且嚴(yán)重影響設(shè)備及人員的安全。本文選取某國內(nèi)項(xiàng)目中一臺(tái)發(fā)生類似事故的甲醇合成塔為例,從選材、結(jié)構(gòu)、制造等方面對(duì)裂紋可能產(chǎn)生的原因進(jìn)行分析,并提出預(yù)防措施,對(duì)于減少該類甲醇合成塔裂紋產(chǎn)生的可能性,提高設(shè)備的安全性具有積極意義。其工藝參數(shù)見表1。

表1 工藝設(shè)計(jì)參數(shù)

1 合成塔的結(jié)構(gòu)及主要選材

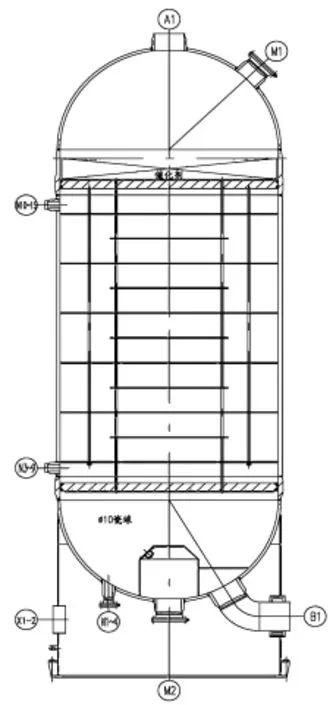

該合成塔直徑為φ4 000,為目前同類結(jié)構(gòu)合成塔中最大,其結(jié)構(gòu)簡圖見圖1。主要部件有:上、下管箱、殼體、H型管板、換熱管、裙座等。兩個(gè)管板部件、殼程殼體、兩個(gè)管箱分別制作完成并熱處理,然后再進(jìn)行組裝,即設(shè)備存在4條需要局部熱處理的環(huán)焊縫;考慮到設(shè)備穿管,4條焊縫中根據(jù)制作工藝,殼程殼體與上(或者下)管板之間存在一條合攏環(huán)焊縫。

其受壓元件的選材主要考慮介質(zhì)特性及設(shè)備制造過程中材料的制造性能和經(jīng)濟(jì)性。本例中上、下球形封頭的選擇主要是考慮管程的H分壓,依據(jù)尼爾遜曲線選擇,采用了15CrMoR;殼程筒體為了減少壁厚,提高經(jīng)濟(jì)性,采用了13MnNiMoR;管板考慮管程的H分壓,并提高經(jīng)濟(jì)性而采用了20MnMo+S30403(堆焊),堆焊S30403主要是對(duì)催化劑的保護(hù);換熱管主要考慮管、殼程材料線膨脹系數(shù)相差不大,避免管板形成較大熱應(yīng)力,同時(shí)為了避免管程CO和鐵形成羰基物,采用了雙相鋼SAF2205。

圖1 甲醇合成塔簡圖

2 裂紋成因分析及預(yù)防措施

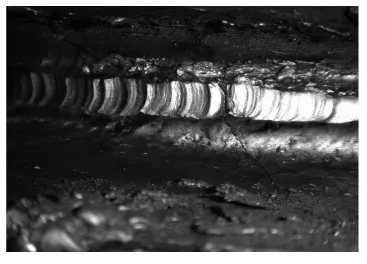

該合成塔最后一道合攏環(huán)焊縫位于下管板與殼程筒體之間,此處正是形成開裂的地方,焊縫裂紋見圖2。我們從材料、結(jié)構(gòu)、制造檢驗(yàn)三個(gè)方面對(duì)裂紋可能產(chǎn)生的原因進(jìn)行分析,并提出預(yù)防措施。

圖2 焊縫裂紋

2.1 材料

(1)減少材料中S、P有害雜質(zhì)的影響

13MnNiMoR材料容易產(chǎn)生焊接裂紋及再熱裂紋,雜質(zhì)S、P對(duì)裂紋產(chǎn)生的影響最大。為預(yù)防裂紋的產(chǎn)生,可以適度提高標(biāo)準(zhǔn)中對(duì)S、P雜質(zhì)的要求,如控制S≤0.010%,P≤0.015%。

(2)控制C當(dāng)量,減少材料裂紋敏感性

13MnNiMoR是通過合金元素Mn、Ni的固溶強(qiáng)化,Mo的彌散強(qiáng)化,從而獲得較高的強(qiáng)度韌性;鋼材具有足夠的Mn/S比,其抗熱脆、熱裂的能力較強(qiáng),但其合金元素多,脆硬傾向增大,焊接冷裂紋敏感性隨之增強(qiáng)[5-6]。為減少材料在焊接時(shí)產(chǎn)生裂紋的可能性,并保證材料的強(qiáng)度,可以對(duì)C當(dāng)量(CE)進(jìn)行控制,適當(dāng)降低,使CE≤0.45。

(3)做好材料焊前預(yù)熱和焊后熱處理

13MnNiMoR鋼材淬硬傾向增大,焊接需要采用熱處理,并控制焊接規(guī)范等工藝措施。

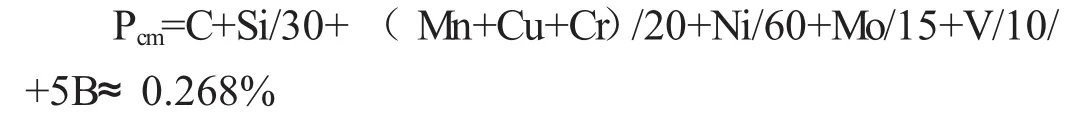

采用裂紋敏感性指數(shù)Pcm計(jì)算:

可見對(duì)其進(jìn)行焊前預(yù)熱是十分必要的。考慮淬硬傾向、擴(kuò)散氫以及拘束度的綜合影響,可以估算防冷裂紋的最低預(yù)熱溫度:

式中:[H]-焊材擴(kuò)散氫,取0.015 mL/g;σb-鋼材的抗拉強(qiáng)度;h-鋼板厚度。

此預(yù)熱溫度為估算值,具體的預(yù)熱溫度應(yīng)以制造單位的焊接工藝評(píng)定為準(zhǔn)。除了焊前預(yù)熱,還應(yīng)做好焊后熱處理工作,以防止應(yīng)力開裂。考慮到材料可能經(jīng)過多次熱處理,為保證材料在多次熱處理后的各項(xiàng)性能還能滿足要求,在材料訂貨時(shí)應(yīng)要求進(jìn)行模擬焊后熱處理。

2.2 結(jié)構(gòu)

開裂處下管板的焊接見圖3。

圖3 下管板焊接圖

(1)管板與殼程筒體連接處增加筒節(jié)

由于20MnMo鍛件相對(duì)較為昂貴,所以H型管板與筒體合攏焊縫距離管板下表面不會(huì)太遠(yuǎn)。而管板處受力較為復(fù)雜,且合攏縫按圖結(jié)構(gòu)只能單面焊、局部熱處理,這就造成可能在合攏縫處存在較大應(yīng)力,從而引起合攏縫的開裂。為減少合攏縫對(duì)管板焊縫的影響,可以在殼程筒體與管板之間增加一段600 mm的13MnNiMoR短節(jié),短節(jié)和管板焊完并一起熱處理檢測合格后,再整體與殼體相焊,使合攏縫遠(yuǎn)離管板焊縫。

(2)殼程增加制造人孔,提高合攏縫焊接、熱處理和檢測質(zhì)量

雖然增加短節(jié)可以消除一部分合攏縫和管板焊縫的相互影響,但是合攏縫還是只能單面焊、單面熱處理,無法進(jìn)行RT檢測,這就增加了合攏縫處產(chǎn)生裂紋的可能性。在殼程增加制造人孔后,可以有以下好處:①對(duì)合攏縫提出雙面焊的要求,提高焊接質(zhì)量;②熱處理時(shí),可以在設(shè)備內(nèi)壁和外壁一起加熱、保溫,減少內(nèi)外壁的溫差,提高熱處理質(zhì)量;③原來檢測只能在外表面進(jìn)行UT和MT,現(xiàn)在可以RT+UT+MT,大大提高焊縫缺陷的檢出率,避免漏檢。

2.3 制造檢驗(yàn)

不管如何控制雜質(zhì)含量,控制焊接和熱處理質(zhì)量,也不可能避免13MnNiMoR焊接裂紋的產(chǎn)生,特別是微裂紋,在使用中還會(huì)慢慢長大,因此對(duì)材料及焊縫的檢驗(yàn)工作尤為重要。

(1)增加13MnNiMoR母材及坡口檢測

由于設(shè)備使用的13MnNiMoR鋼板較厚,鋼材內(nèi)部缺陷可能出廠就存在,若缺陷剛好在焊縫處,則無疑會(huì)增大焊縫出現(xiàn)裂紋的可能性。因此,13MnNiMoR板材除了按標(biāo)準(zhǔn)規(guī)定應(yīng)逐張進(jìn)行100%UT,除符合NB/T 47015-2015中Ⅱ級(jí)為合格之外,還應(yīng)增加坡口50 mm范圍內(nèi)的部分進(jìn)行100%UT及MT。

(2)延長檢測時(shí)間,提高檢測底片質(zhì)量

由于13MnNiMoR有產(chǎn)生延遲裂紋的可能性,為提高缺陷檢出率,可以適當(dāng)延長檢測時(shí)間。如可以在設(shè)備組焊完畢48 h后,再對(duì)A、B類焊縫進(jìn)行100%RT,符合NB/T 47015-201中Ⅱ級(jí)為合格;RT底片可選用細(xì)顆粒的底片,提高底片的質(zhì)量。

(3)增加設(shè)備液壓試驗(yàn)合格后的檢測

液壓試驗(yàn)時(shí)壓力是設(shè)計(jì)壓力的1.25倍以上,可視為一種破壞性試驗(yàn),焊接接頭在較大的內(nèi)壓下產(chǎn)生裂紋擴(kuò)展的可能性也較大。因此,有必要在設(shè)備液壓試驗(yàn)之后,再對(duì)設(shè)備的A、B類焊接接頭進(jìn)行一次無損檢測。

3 結(jié)論

甲醇合成塔是甲醇裝置中的核心設(shè)備,不僅造價(jià)昂貴,出現(xiàn)事故危害性較大,且修復(fù)也比較困難,還會(huì)因停車檢修帶來經(jīng)濟(jì)損失。因此,在設(shè)計(jì)和制造時(shí)應(yīng)合理選材,合理選擇結(jié)構(gòu),并嚴(yán)格控制制造檢驗(yàn)。本文以國內(nèi)某項(xiàng)目中一甲醇合成塔改造為例,從原設(shè)計(jì)制造的選材、結(jié)構(gòu)、制造檢驗(yàn)等方面對(duì)其合攏環(huán)焊縫產(chǎn)生裂紋的可能性進(jìn)行了較為全面的分析,并進(jìn)行了優(yōu)化。經(jīng)過改造后的甲醇合成塔已平穩(wěn)運(yùn)行了5年,為該類低壓甲醇合成塔的設(shè)計(jì)和制造提供了借鑒。除了提高焊接、熱處理質(zhì)量等常規(guī)要求,還可以考慮從以下幾方面防止裂紋的產(chǎn)生:

(1)適度提高母材質(zhì)量。如嚴(yán)格控制S、P含量和CE,材料訂貨時(shí)要求進(jìn)行模擬焊后熱處理,對(duì)母材及其坡口進(jìn)行檢測等。

(2)優(yōu)化結(jié)構(gòu)。如增加殼程短節(jié),減少殼程合攏縫與管板環(huán)焊縫之間的相互影響;增加制造人孔,提高合攏縫的焊接、熱處理、檢驗(yàn)質(zhì)量。

(3)提高制造檢驗(yàn)要求。如延長焊縫檢測時(shí)間,選用質(zhì)量好的底片,提高液壓試驗(yàn)后的檢測要求等。