加壓精餾分離乙二醇二甲醚/異丙醇工藝研究

李撇仕,黃嘉琳,許松林

(1.安徽貝克聯合制藥有限公司,安徽太和236604;2.天津大學化工學院,天津300072)

乙二醇二甲醚(DMEN)是重要的有機合成中間體和醫藥中間體,被廣泛應用于化妝品工業、香料工業、醫藥工業、油田工業等多個領域,可用作萃取劑、非質子極性溶劑、氣體吸收劑、含氧添加劑和脫水劑[1-3]。異丙醇是一種非常重要的化工原料[4],被廣泛應用于農藥、醫藥、化妝品、香料、塑料、涂料等領域,在化工行業以及其他行業中有很大的需求量,可用作溶劑、萃取劑和抗凍劑[5-6]。為了提高重復利用率以及降低工業成本,希望能夠將制藥企業生產過程中產生的含水(1.0%)的DMEN-異丙醇的混合溶液進行分離。由于DMEN(常壓沸點85.0℃)和異丙醇(常壓沸點82.5℃)的常壓沸點非常接近,不能使用常壓精餾的方法進行分離。根據熱力學特性,考慮使用加壓精餾工藝對混合溶液進行分離。本文對DMEN-異丙醇的水溶液,在不同工藝參數下的分離進行模擬計算研究,操作參數包括操作壓力、理論塔板數、混合溶液中水含量等。最后在考慮多種影響因素的基礎上,利用PROII軟件對工藝條件進行了優化,得到優化的分離工藝條件,為制藥企業在遇到類似問題時提供了解決思路。

1 PROII模擬

1.1 進料組分及流量

進料溫度為30℃,含水(1.0%)的DMEN-異丙醇混合液進料流量為100 kg/h,DMEN與異丙醇的質量分數分別為49.5%,進料組分的性質及數據如表1所示。

1.2 熱力學模型與模擬流程

表1 進料組分的性質及進料設置

由于DMEN、異丙醇和水混合物系屬于典型的極性物系,模擬計算過程選擇NRTL模型,該模型適用于二元或多元完全互溶且具有極性的混合物系[7]。

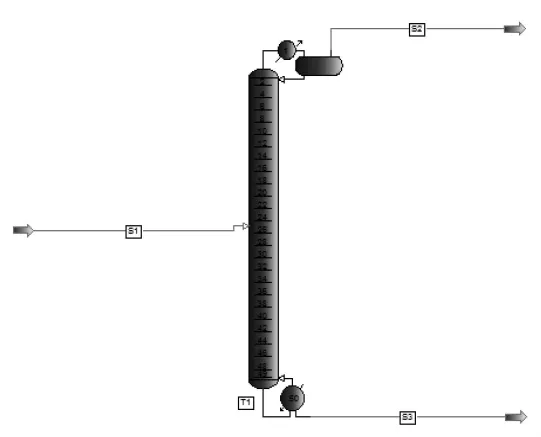

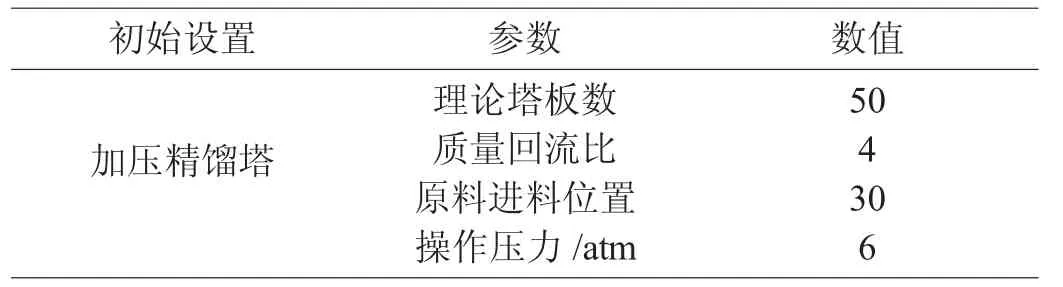

模擬的工藝流程圖如圖1所示,基本流程為:將混合液S1在選定的進料位置處進料,沸點較低物料S2從塔頂出料,沸點較高的物料S3則從塔釜出料。進料溫度為30℃,原料進料量為100 kg/h,DMEN和異丙醇的質量分數分別為49.5%,水的質量分數為1.0%,精餾塔的初始設置及模擬參數如表2所示。

圖1 分離含水(1.0%)的DMEN-異丙醇混合液的工藝路線圖

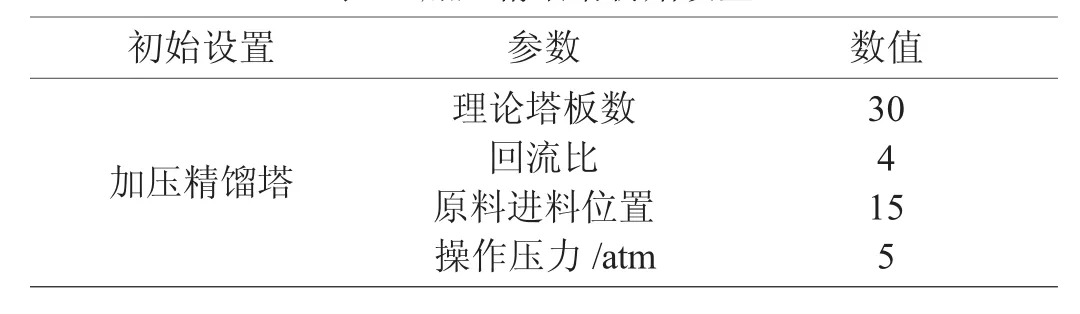

表2 加壓精餾塔初始設置

2 影響因素

本文主要對操作壓力、理論塔板數以及原料中水的含量三種影響因素進行分析,從而獲得加壓精餾分離DMEN和異丙醇含水溶液的優化操作條件。

2.1 壓力的影響

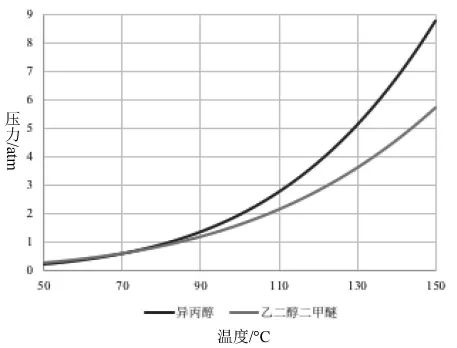

從圖2可以發現,在常壓時DMEN和異丙醇的沸點相差2.5℃,當壓力增大時,DMEN和異丙醇的沸點均增加,且兩者的沸點差也在增大,差值的增加有利于分離的實現,因此,加壓精餾是分離DMEN和異丙醇的合理工藝。同時,從圖2可見,在加壓時,DMEN的沸點大于異丙醇,因此在加壓精餾過程中塔頂產物為異丙醇,塔釜產物為DMEN。本文采用加壓精餾的方法對DMEN-異丙醇進行分離。

圖2 物質沸點與壓力的關系

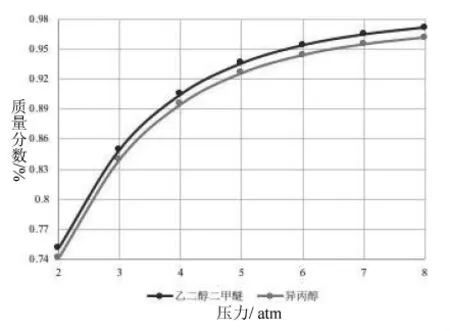

當溶液中水含量為1.0%時,對操作壓力分別為2 atm、3 atm、4 atm、5 atm、6 atm、7 atm和 8 atm進行了模擬計算,分離產物DMEN與異丙醇的質量分數隨壓力的變化如圖3所示。從圖3中可見,隨著操作壓力的增大,DMEN和異丙醇的質量分數也增加,當操作壓力由2 atm增加到5 atm時,質量分數增長較快;當壓力由5 atm增加到8 atm時,質量分數的增長趨于平緩。

隨著操作壓力的增加,塔釜的溫度變化如圖4所示。從圖4可見,當壓力增加時,塔釜的溫度隨之增加,當操作壓力為6 atm時,塔釜溫度為151℃,對應的加熱源蒸汽溫度為171℃,對應的飽和蒸汽的壓力為0.8 MPa,這也是多數公司采用的加熱蒸汽壓力等級。因此,綜合考慮分離效果及加熱源壓力,本文采用的加壓精餾操作壓力為6 atm。

圖3 操作壓力的影響

圖4 塔釜溫度與壓力的關系

2.2 理論塔板數

理論塔板數在精餾操作中也是一個關鍵的影響因素,理論塔板數的多少直接影響分離效果和設備造價。在模擬的操作基礎上,保持其他參數的數值不變,僅改變理論塔板數的多少,通過兩種物質的質量分數大小變化來判斷理論塔板數對于分離效果產生的影響。在模擬過程中,保持回流比為4,將理論塔板數分別設置為20、30、40和50,均在塔中進料的條件下,塔底和塔頂產物中DMEN與異丙醇的質量分數與理論塔板數的關系如圖5所示。從圖5可見,隨著塔板數的增加,DMEN與異丙醇的質量分數也隨之增加,質量分數的增長速度隨著塔板數的增加而逐漸趨于平緩,當塔板數達到50塊時,DMEN與異丙醇的質量分數可以達到97.26%與96.26%。

圖5 理論塔板數的影響

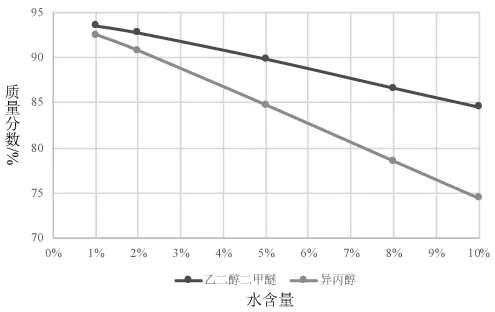

2.3 原料中水的含量

由于制藥企業在生產過程中,不同的處理工藝會導致進入DMEN和異丙醇混合溶液中水含量不同。為了研究水含量的大小對分離效果的影響,模擬過程采用表2中初步模擬設置參數。當混合溶液中水含量分別為1.0%、2.0%、5.0%、8.0%、10.0%時,模擬結果如圖6所示。從圖6可以看出,隨著原料中水含量增多,DMEN與異丙醇的質量分數明顯下降,分離效果變差。當溶液中水含量達到5.0%時,DMEN和異丙醇含量均低于90.0%,無法滿足生產工藝溶劑回用要求。因此,在工業生產過程中,需要控制DMEN和異丙醇混合溶液中水的含量,只有在混合溶液中水的含量小于5.0%時,加壓精餾才可以獲得含量滿足要求的DMEN和異丙醇產物。

圖6 水含量的影響

2.4 優化結果

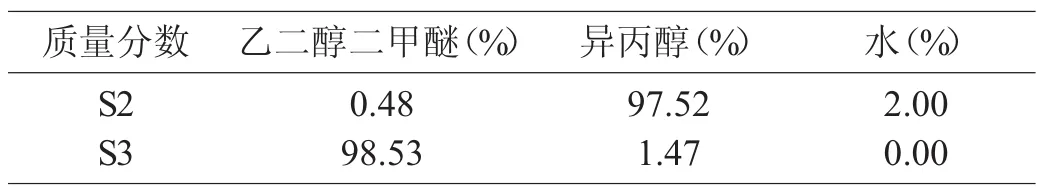

通過熱力學和模擬計算分析可知,操作壓力與理論塔板數的增加都能有效提高分離效果,而水的含量增加則會大大降低分離效果。經過模擬計算,對于水含量為1.0%的DMEN和異丙醇混合溶液,通過PROII軟件優化計算結果為:操作壓力為6 atm,理論塔板數為50,原料進料位置為第30塊理論板,回流比為4。在該工藝條件下,分離得到的DMEN質量分數為98.53%,異丙醇質量分數為97.52%。優化設置以及模擬結果如表3、表4所示。

3 結論

本文從熱力學的角度,依據DMEN與異丙醇的性質,通過PROII軟件利用加壓精餾的方法對含水的DMEN-異丙醇混合液進行模擬,并通過控制變量法對影響因素進行分析,探索出優化的操作參數條件。在優化條件下,可以得到質量分數為98.53%的DMEN和質量分數為97.52%的異丙醇,同時在分析模擬數據后,可知操作壓力和理論塔板數的增加都有利于該混合液的分離,而其中水含量的增加則會影響分離效果,在生產過程中應該盡量控制DMEN和異丙醇混合液中水的含量。

表3 加壓精餾塔優化設置

表4 加壓精餾優化模擬結果