工業鈦材壓力容器的聲發射特性

,

(南京市鍋爐壓力容器檢驗研究院,南京 211102)

鈦具有優異的耐蝕性,工業純鈦及耐蝕低合金鈦廣泛應用于石化領域。據統計,我國80%的鈦材產量都用于石化設備的制造中,而包括熱交換器在內的容器類用鈦量約占石化設備用鈦量的75%[1]。聲發射技術作為一種先進的無損檢測技術,在壓力容器的檢測中得到了廣泛的應用[2]。目前,碳鋼類壓力容器的聲發射技術研究已近成熟并形成了相關標準,用于航空航天領域的小型鈦材料壓力容器也有相關標準,但針對工業用鈦材壓力容器的聲發射檢測研究還較少。因此,研究有色金屬鈦及其壓力容器的聲發射特性,對于開展該方面的檢測與研究,確保安全生產具有重要意義。 筆者對工業純鈦板材和工業鈦制壓力容器的聲發射特性進行了研究。

1 工業純鈦板材聲發射特性

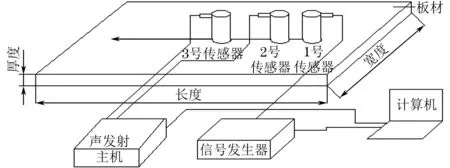

圖1 試驗器材連接示意

工業純鈦板材在厚度方向的尺寸遠小于其他兩個方向的尺寸,給予一定的激勵條件在其中會形成板波(Lamb波)。一般情況下,板波的傳播是多階對稱波,即擴展波S與反對稱波即彎曲波A的組合(這兩種波會相互耦合)[3]。當激勵源作用力方向與板平面垂直時,板中主要產生彎曲波。當激勵源作用力方向沿板平面方向時,板中主要產生擴展波[4]。整個試驗過程參考NB/T 47013.9-2012《承壓設備無損檢測 第9部分:聲發射檢測》進行。試驗器材的連接示意如圖1所示。圖1中1號傳感器做為發射傳感器,通過信號發生器發出信號;3號傳感器做為監測傳感器,距離發射傳感器20 cm,起實時監測試驗平穩性的作用;2號傳感器做為移動傳感器,從距離發射傳感器5 cm處開始往后每隔一段距離測量一個點處的信號幅度,每個點測量3~5次后取各數據的平均值。

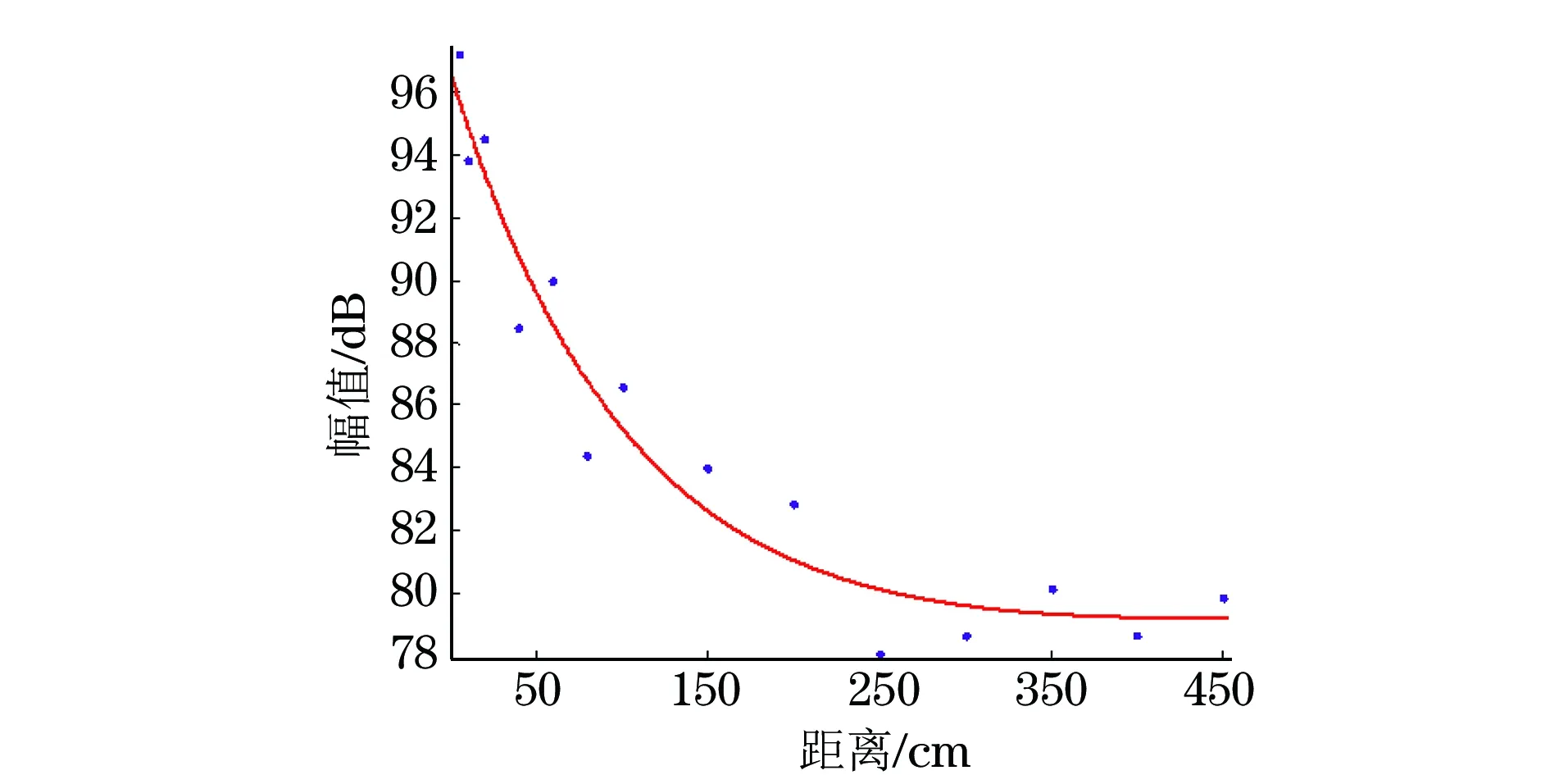

選取厚度為15 mm的板材進行衰減試驗,聲發射儀器采用德國Vallen公司生產的多通道聲發射儀。圖2為試驗得到的厚度為15 mm的板材聲發射信號幅值及其擬合曲線,從圖2可知,工業純鈦板材在進行聲發射檢測時,傳感器的布置間距在4.5 m范圍內是可行的。

圖2 厚度15 mm板材的聲發射信號衰減試驗數據及擬合曲線

2 工業鈦材壓力容器水壓試驗過程中的聲發射特性

該壓力容器由南京某金屬裝備有限公司制造,制造日期為2011年11月7日。其公稱容積為21 m3,設計壓力為-0.1/0.146 MPa,設計溫度為100 ℃,試驗壓力最大到0.45 MPa,工作介質為水、NaClO3溶液、H2SO4溶液,未進行焊后熱處理。筆者先進行了聲發射衰減試驗,后對水壓試驗過程中產生的聲發射信號進行了分析。

2.1 聲發射信號衰減特性

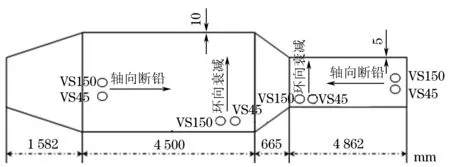

筆者共做了三組衰減試驗:第一組是對10 mm壁厚的壓力容器筒體部位,分別用VS150和VS45兩種不同性質的傳感器進行了軸向和環向的衰減試驗;第二組是對5 mm壁厚的筒體部位,分別用VS150和VS45兩種不同性質的傳感器進行了軸向和環向的衰減試驗;第三組是用VS150傳感器對10 mm壁厚的筒體部位在含水和不含水的情況下進行了對比衰減試驗。壓力容器聲發射信號衰減試驗框圖如圖3所示。

圖3 壓力容器聲發射信號衰減試驗框圖

2.1.1 各組試驗結果

(1) 第一組試驗結果

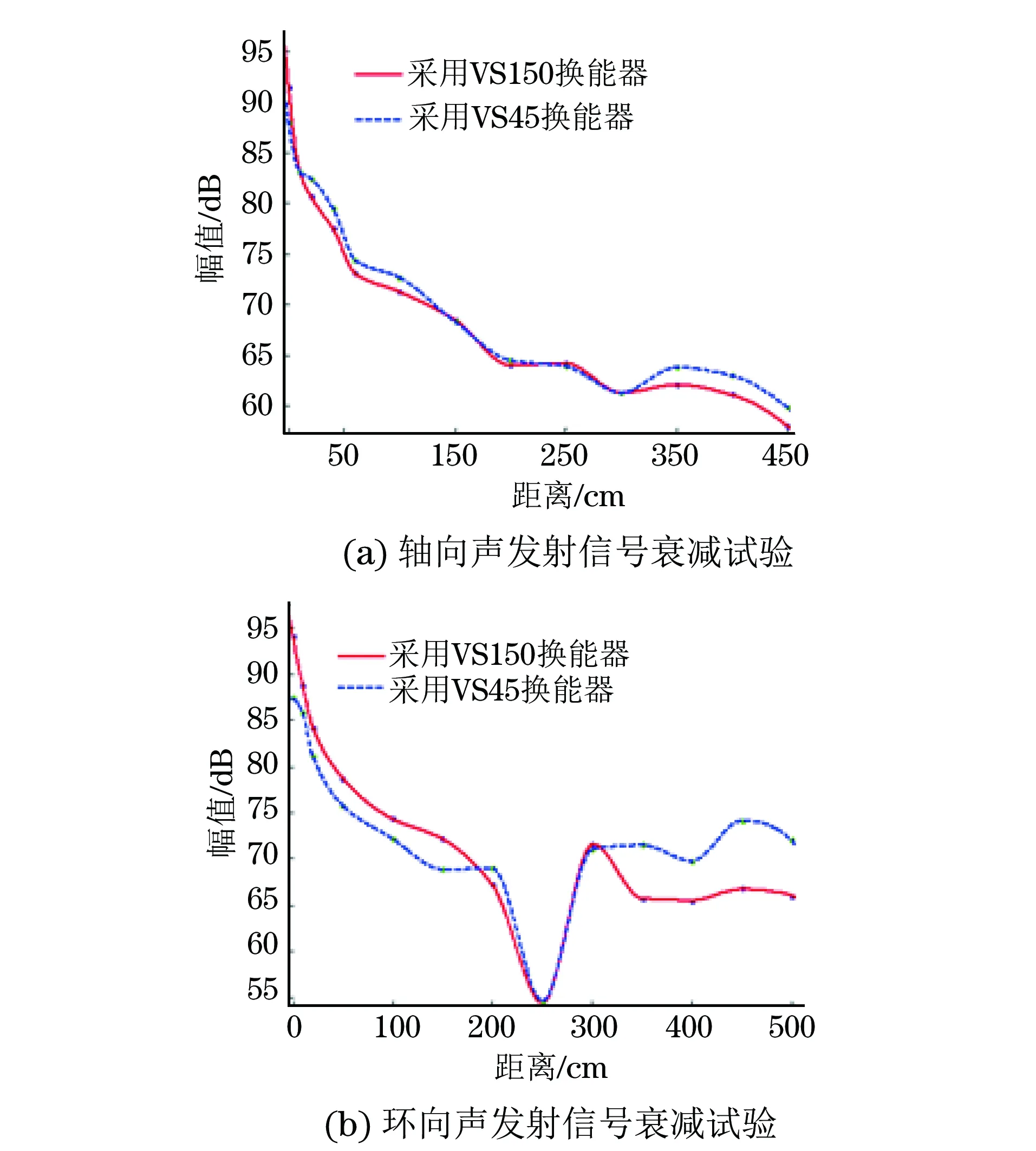

第一組試驗結果如圖4所示。

圖4 10 mm厚筒體部位的聲發射信號衰減試驗數據及擬合曲線

從軸向聲發射信號衰減曲線可以看出,兩種類型的傳感器接收到的信號幅值差別不大,且傳感器在4.5 m距離處接收到的信號幅值仍可達到60 dB左右,所以在工業鈦材壓力容器上聲發射傳感器的布置間距可在4.5 m范圍內。從環向聲發射信號衰減曲線發現,距離傳感器2.5 m處發出的斷鉛模擬信號被傳感器接收到時的幅值最小,該筒體的實際測量周長為6.68 m,并未出現在周長的一半距離(3.34 m)處的幅值最小的情況。

(2) 第二組試驗結果

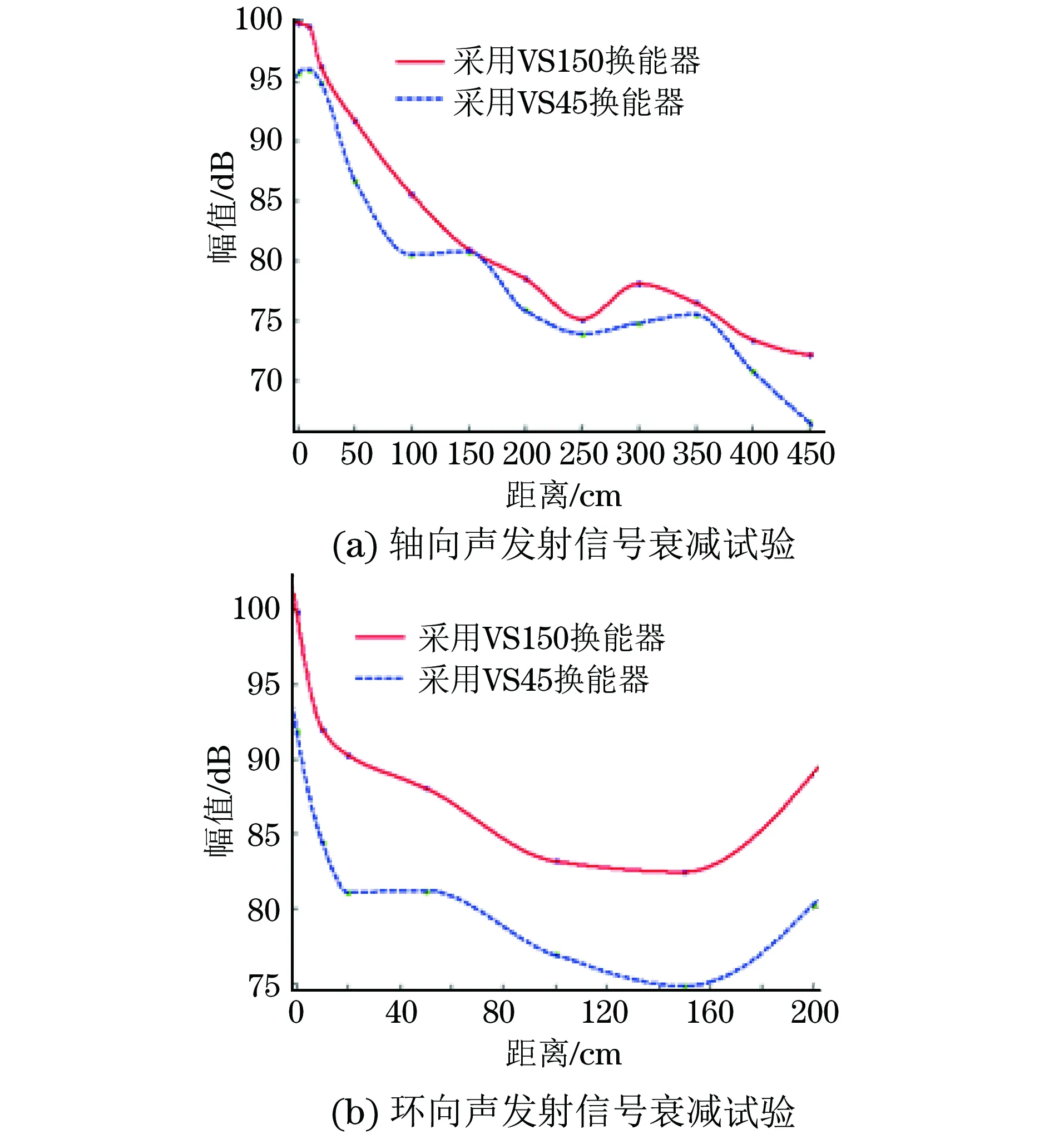

第二組試驗結果如圖5所示。

圖5 5 mm厚筒體部位的聲發射信號衰減試驗數據及擬合曲線

從軸向聲發射信號衰減曲線可知,兩種傳感器接收到的聲發射信號幅值差別不大,故從整體上可以判斷,在該部位的傳感器布置間距可在4.5 m范圍內。該部分的環向周長測量值是2.39 m,但是從其環向聲發射信號的衰減情況來看,當斷鉛位置超過1.6 m時,聲發射信號幅度開始增大。另外,還發現在同樣距離的情況下,VS150傳感器接收的信號幅值要比VS45傳感器接收的信號幅值大。

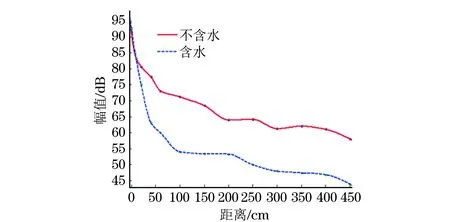

(3) 第三組試驗結果

第三組試驗結果如圖6所示。

圖6 壓力容器中含水和不含水情況下聲發射信號衰減試驗數據及擬合曲線

對比含水與不含水情況下工業鈦材壓力容器的聲發射信號衰減曲線可知:同等距離條件下,含水時的聲發射信號幅值比不含水時的要小。

2.1.2 小結

(1) 在工業鈦材壓力容器的軸向方向上,聲發射傳感器的布置間距可在4.5 m范圍內。在10 mm厚筒體的環向方向上,斷鉛信號的幅值開始上升的位置比周長的一半處(3.34 m)的位置要提前,而在5 mm 厚筒體的環向方向上,斷鉛信號幅值開始上升的位置比周長的一半處(1.2 m)的位置要滯后。所以,容器厚度和尺寸規格的不同會對環向方向聲發射信號的衰減規律有較大影響。

(2) 同等檢測條件下,GR2材料的壓力容器含水時,接收到的聲發射信號幅值要小于不含水時接收到的信號幅值,由此可以推斷,容器中水的存在會加重聲發射信號的衰減。

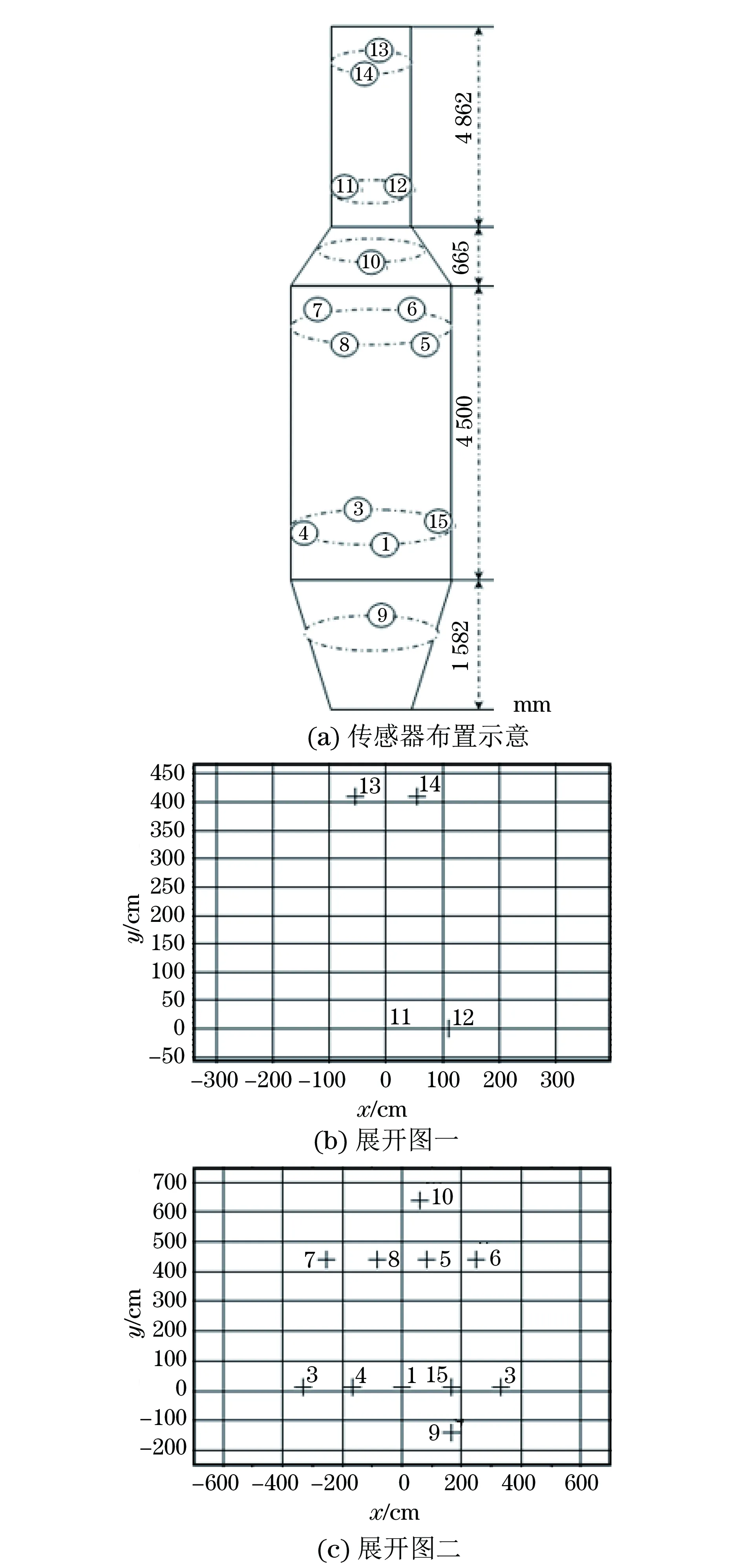

圖7 傳感器布置位置及其展開示意

2.2 水壓試驗過程中聲發射信號分析

試驗中共使用15個傳感器(在15#傳感器附近布置一個2#VS45傳感器),傳感器之間以三角形陣列進行時差聲發射源定位(見圖7)。傳感器布置完畢后,采用自激發方式標定傳感器靈敏度,發現各個通道連接通暢。在進行水壓試驗聲發射監測前,先對環境背景噪聲進行監測,通過測量得到各通道的背景噪聲均在35 dB左右,故將門檻設置為40 dB。波速調整為5 000 m·s-1。

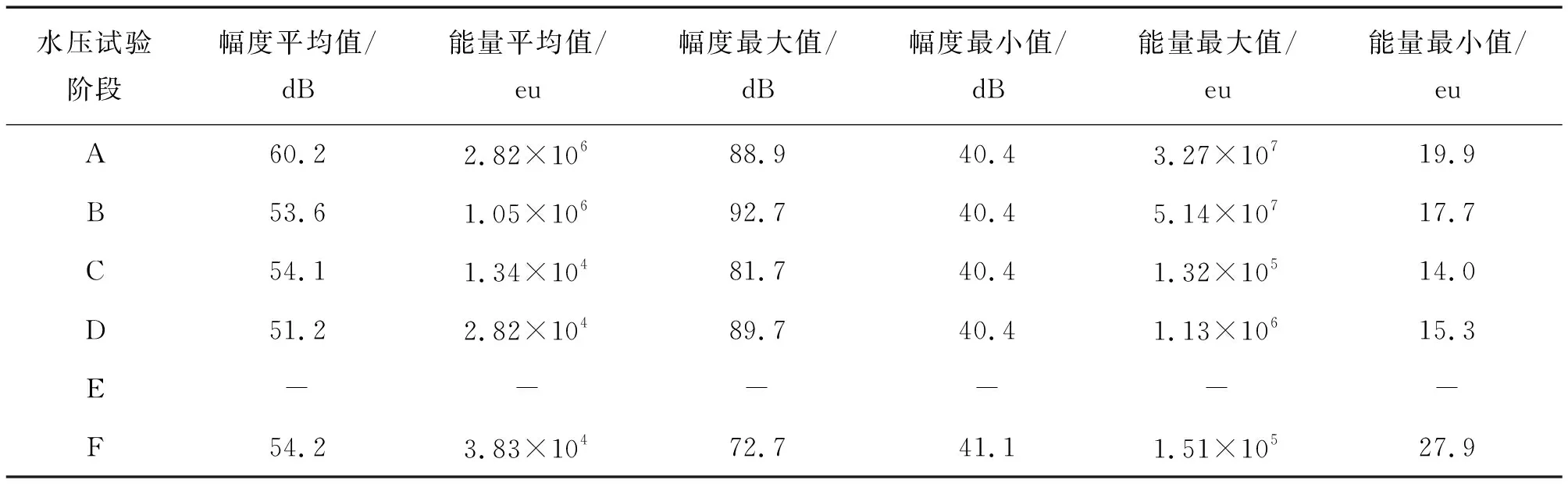

該壓力容器設計壓力為0.146 MPa,根據制造單位意見水壓最大可達0.45 MPa,具體加載程序如圖8所示。壁厚10 mm處的筒體在水壓試驗各階段的信號參數特征如表1所示。

圖8 壁厚10 mm處的筒體試驗加載程序

水壓試驗階段幅度平均值/dB能量平均值/eu幅度最大值/dB幅度最小值/dB能量最大值/eu能量最小值/euA60.22.82×10688.940.43.27×10719.9B53.61.05×10692.740.45.14×10717.7C54.11.34×10481.740.41.32×10514.0D51.22.82×10489.740.41.13×10615.3E------F54.23.83×10472.741.11.51×10527.9

在水壓試驗過程中,為了盡量避免其他噪聲的干擾,經協調,現場所有工人均暫時停止作業,故認為聲發射儀器接收到的信號均由壓力容器在水壓試驗中產生。對10 mm厚筒體部位的試驗數據進行分析,發現:① 第一次升壓過程中(A階段)產生的聲發射信號幅度平均值最大且達到60.2 dB,說明該部位在制造過程中產生的主要殘余應力被釋放了出來。② 兩次保壓過程中(B階段和D階段),各傳感器接收到的信號幅度之間和信號能量之間的差值較大,說明在保壓過程中個別含較大能量的殘余應力被釋放了出來。在整個試驗過程中,10 mm厚筒體部位的聲發射信號幅度平均值范圍為51.2~60.2 dB。所以可以認為此次試驗中聲發射源的強度下限為60 dB,一旦信號幅度超過60 dB,即可考慮其已經具備了一定的缺陷性質。

3 結論

(1) 在工業純鈦板材及其壓力容器上,聲發射傳感器的布置間距在4.5 m范圍內是可行的。而容器厚度和尺寸規格會對環向聲發射信號的衰減規律有較大影響。同等檢測條件下,容器中水的存在會增加聲發射信號的衰減程度。

(2) 新出廠的鈦材類壓力容器中,各種殘余應力釋放的信號幅度平均值一般不會超過60 dB,所以試驗中可將該幅值作為聲發射源強度判據的下限值。